CFRP制孔加工缺陷及制孔技术的研究进展

2021-08-26蒋骁捷胡小平

蒋骁捷,胡小平,苏 飞,袁 亿

(1.湖南科技大学教育部先进矿山装备工程研究中心,湖南 湘潭 411201;2.湖南科技大学智能制造研究院,湖南 湘潭411201;3.湖南科技大学机电工程学院难加工材料高效精密加工湖南省重点实验室,湖南 湘潭 411201)

1 引言

复合材料以轻质、高强、可设计、抗疲劳、耐腐蚀、耐摩擦等特性,以碳纤维增强复合材料(Carbon Fiber-Reinforced Plastic,简称CFRP)为代表的高性能复合材料在航空航天领域已得到了日益广泛的应用,成为继铝合金、钛合金、合金钢之后的四大航空结构材料之一[1]。据报道,宽体客机将大幅度提高复合材料的使用比率,50wt%复合材料用量将是未来飞机结构材料使用的起点。目前,CFRP已成为新型飞机的首选结构材料[1],被广泛用于机身和机翼的承力部位,如图1(a)、图1(b)所示。大大减轻结构重量,提高飞机性能。在CFRP结构件的装配连接中,大多需要进行后续的机械加工,其中,钻削加工占后续机械加工总量的50%以上,是最为繁重的机械加工工序之一,如一架F-16战斗机需要加工24万个连接孔,一架波音747需要加工300多万个连接孔[1]。但由于层间连接强度差、材料硬度高等特点,在机械加工中常出现毛刺、分层、撕裂等加工缺陷,如图1(c)所示。严重影响制孔质量和材料性能。近几年,在CFRP制孔加工缺陷、制孔工艺及其专用刀具方面得到了广泛深入的研究和探索,但随着航空制造业对装配质量要求的进一步提升,CFRP制孔技术仍需进一步深入研究[1]。首先对CFRP制孔缺陷形成机制及其评价方法的研究现状进行综述;其次,对CFRP现有制孔工艺的特点和CFRP专用制孔刀具的研究现状进行梳理;最后,针对CFRP制孔缺陷的抑制,提出CFRP制孔加工技术的下一步研究重点。

图1 CFRP的应用及其制孔缺陷Fig.1 Application of the CFRP and the Drilling-Induced Defects

2 制孔加工缺陷的研究现状

2.1 制孔缺陷的形成机制

CFRP被广泛应用于飞机结构中,但其制孔质量问题仍未能很好解决,严重阻碍了其在航空航天领域高效、高质量、低成本的制造。制孔过程中,在孔出入口极易产生毛刺、分层和撕裂等加工缺陷。制孔缺陷的严重程度是衡量制孔质量的重要指标。分层本质上是层间脱粘失效,其中,撕裂实质上是分层最大化的表现形式。相比于毛刺缺陷而言,分层将严重降低CFRP构件使用性能,是造成构件报废失效的主要原因[1-2]。

孔出入口分层的形成过程并不相同:孔入口处,顺着钻头螺旋槽,钻头主切削刃对表层材料产生了轴向剥离分力,由此形成剥离分层;孔出口处,当钻头即将钻出孔出口表层材料时,由于剩余表层材料刚度的下降,在轴向推力作用下形成了分层。实际表明,孔出口侧的分层远大于孔入口侧的剥离分层。

目前,在制孔缺陷形成机理方面的研究大多致力于分层形成机制的研究。诸多学者采用有限元仿真手段,从细观角度对CFRP层合板的切削机理进行了分析,侧面反映了CFRP表层加工缺陷的形成机理,但难以直观反映切削区表层纤维分层的形成过程。研究表明,CFRP制孔分层缺陷存在显著的各向异性,孔出口的分层主要以Ⅰ型裂纹为主,而且轴向力是引起分层的主要原因,诸多学者认为存在分层产生的临界轴向力。自Hocheng等首次基于经典板壳理论和线弹性断裂力学提出分层产生的临界轴向力以来,通过将轴向力控制在临界轴向力以内来抑制分层的方法得到了广泛认可。文献[2]认为单向复合材料为各向异性材料,假设分层区域受均布载荷,根据大挠度板壳理论和线弹性断裂力学,获得了分层损伤的理论模型;文献[3]在文献[2]的基础上进一步考虑了钻头横刃对分层损伤的影响,建立了分层临界轴向力模型。

此外,钻削温度对复合材料的破坏形式具有重要影响,加工中一旦温度过高将导致分层损伤的产生,造成无法修复的性能转变,导致整体性能降低,甚至是报废[1]。因此,钻削温度亦是影响制孔分层的重要因素。文献[4]通过试验和有限元仿真手段分析表明,温度升高至175℃时毛刺大量增加,伴有小面积撕裂,温度升高至275℃时出现大面积撕裂,分层严重;文献[5]认为随着钻削温度的升高,热应力在几何边界层间产生应力集中,导致局部应变,进而引起分层;文献[5]指出钻削温度越高树脂基体的软黏性越强,分层损伤更易产生;文献[6]指出当制孔温度高达298℃时,孔出口将出现严重的损伤和大面积撕裂。

实际上,钻削温度也是影响临界轴向力的重要因素。文献[6]通过实验发现临界轴向力阈值在温度较低或较高时变化较小,但温度一旦超过树脂基体的玻璃转变温度,临界轴向力的阈值将出现急剧下降,进而导致严重的分层损伤。然而,纵观当前制孔分层的理论模型可见,大多数理论模型将最外若干层CFRP简单地看成是整体板壳,而且大多数模型忽略了切削温度的影响。文献[3]尝试在考虑温度效应下根据大挠度板壳理论和线弹性断裂力学建立了分层损伤的临界轴向力模型,指出温度的升高将导致临界轴向力的降低,该模型在室温条件(23℃)下通过准静态冲击实验得到了验证。但实际上,该模型需要获取分层损伤发生处的具体温度,但由于切削区测温技术的限制,分层发生处具体温度的获取较为困难。

可见,对于CFRP制孔分层形成机制的研究和临界轴向力的预判,仍需进行更为细致和深入的研究。

2.2 制孔缺陷的评价方法

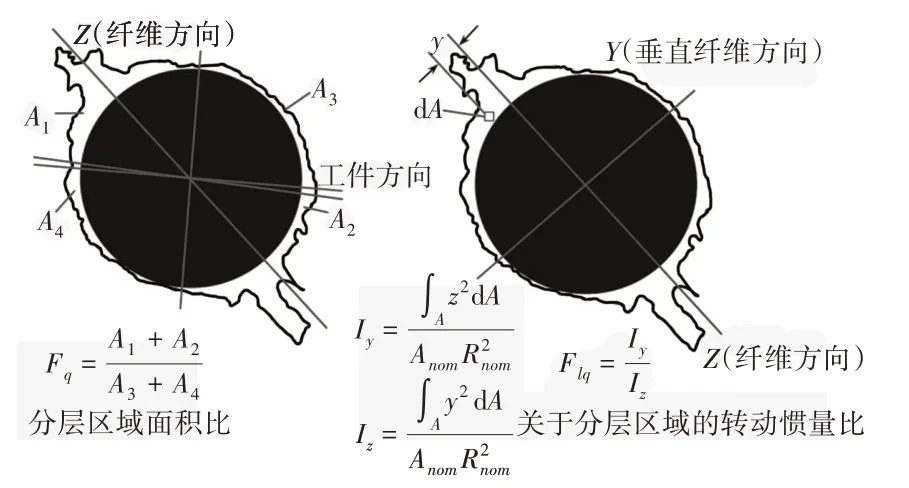

由于CFRP制孔分层存在显著的各向异性,单向纤维增强复合材料制孔分层呈椭圆形,多向叠层复合材料则呈近似圆形。对于CFRP制孔分层缺陷具体形态和大小的研究,国内外学者提出了多种检测手段和评价方法。文献[7]采用氯化金渗透液检测方法,指出了CFRP制孔分层随钻削深度变化的三维模型;文献[8]采用声发射检测技术分析了钻削制孔分层;文献[9]采用超声波扫描技术分析了钻削制孔分层;文献[1]应用“研磨观察法”分析了分层的三维形貌。为了对制孔分层进行数值表征,国内外学者提出诸多评价方法,如采用撕裂长度的平均值方法、分层因子法、比面积的分层因子法、修正分层因子法,以及综合评价方法等[10],各种评价方法的特点,如表1所示。其中,一维分层因子(Fd)、分层大小(Rd)、等效分层因子(Fed)、最小分层因子(Fdmin)均未能考虑分层面积的贡献比率,对于具有相同分层损伤最大半径(Dmax),但分层面积不同的情形不能适应;二维分层因子(Fa)、损伤率(Drat)考虑了分层面积的贡献率,但忽略了最大裂纹长度的贡献率,依然不能很准确的评价制孔缺陷;修整分层因子(Fda)既考虑了裂纹最大长度的贡献率,又考虑了分层面积的贡献率,但对于裂纹小而多的情形,由于裂纹面积小而不能很好的评判;精细分层因子(F DR)在不同转速下的相关系数需要重新获取;圆环因子(f)考虑了分层的形状,但并不适合制孔分层的评价。在这些评价方法中,一维分层因子(Fd)法最为常用。此外,文献[9]提出了考虑不同层制孔分层形状大小的三维分层因子评价方法,并通过超声C扫描检测技术进行了验证;文献[11]提出了单向CFRP制孔分层形态因子F q和Flq,如图2所示。综合考虑了不同纤维取向下制孔分层的形态和大小。

表1 制孔分层评价方法Tab.1 Evaluation Methods of the Delamination

图2 分层形态因子Fig.2 Form Factors for Delamination

实际加工中产生的损伤形式具有多样化、复杂化,尤其是针对不同的加工方式,由于加工机理的不同,其产生的损伤形式将存在差异,而且各种形式的损伤往往伴随而生。单独从一种损伤形式来评价纤维增强复合材料的加工质量不能全面、精确的评价其加工质量。到目前为止,对于纤维增强复合材料加工质量的评价缺乏合理、有效的统一方法。而对加工损伤进行合理有效的评价是复合材料构件经济性和可靠性的重要保证。

3 制孔加工工艺及其刀具技术

在CFRP飞机结构件的装配连接中,往往需要加工大量直径d≥6mm的孔。针对制孔过程中易产生制孔缺陷,刀具快速磨损等问题,近年来,国内外学者在制孔工艺及其专用刀具设计优化方面进行诸多研究。

3.1 制孔工艺

近年来,研究人员尝试采用激光加工、电火花切割、高压水射流加工以及超声辅助加工等特种加工方法。这些加工技术大多采用非机械能去除材料,工件受力很小,无机械加工变形,主要用于小孔、异形孔和微孔加工。但存在诸多局限性:激光加工易烧焦复合材料表面,降低表面加工质量;电火花加工需要对复合材料进行导电性设计,同样也易导致加工表面被烧焦;高压水射流加工将导致水流浸入复合材料内部,降低材料性能。此外,特种加工设备复制,成本较高。目前,在CFRP结构件的制孔过程中主要以钻削、以磨代钻(套料钻)、螺旋铣孔等制孔工艺方法为主:(1)钻削制孔是高效率、低成本的常用方法[12]。但钻削轴向力大、排屑困难、切削温度高,制孔缺陷难以彻底规避,单一的钻削制孔很难从根本上解决问题。为满足制孔要求,实际生产中不得不采用“钻底孔-扩孔-铰孔-锪孔”工艺。(2)套料钻“以磨代钻”技术,其切削去除机理与传统钻削制孔完全不同,而与磨削较为相似。“以磨代钻”技术主要由套料钻内、外表面上的超硬磨粒对材料进行磨削,实现材料去除[1]。能有效降低轴向力影响,降低制孔缺陷,但套料钻排屑困难,存在动不平衡和停机除屑等问题。(3)螺旋制孔技术利用立铣刀的侧刃去除材料,排屑空间大,一定程度上克服了钻削的缺点,对孔径d≥5mm(包含d≥6mm)的孔具有良好的制孔效果。研究表明与高速钻孔相比,螺旋铣孔下CFRP分层因子有显著降低,与传统钻孔相比,螺旋制孔的加工质量较好,因此,螺旋制孔可有效降低孔出口撕裂和分层。

此外,文献[13、14]提出了倾斜行星运动铣或钻孔工艺,降低制孔缺陷,如图3所示。文献[15]提出在CFRP∕Ti螺旋铣孔回程时进行二次螺旋铣孔加工,该工艺实质上是预先加工出基孔,避免了回程中刀具底刃对表层材料的整体推力,同时,极大地减小回程切削量和切削力,在回程螺旋铣孔时几乎不产生新的缺陷,完全去除上道工序制孔缺陷,如图4所示。

图3 倾斜行星运动铣或钻孔工艺及其刀具Fig.3 Tilted Helical Milling or Drilling and Their Drills

图4 二次螺旋铣孔加工工艺及其刀具Fig.4 Backhaul Orbital Drilling and the Drills

3.2 刀具技术

CFRP材料高硬度、各向异性和低层间强度等,导致易产生制孔缺陷,刀具磨损快速,阻碍制孔技术的发展。实践表明,合理选择刀具材料和设计优化刀具结构,对降低制孔缺陷和开发高效、长寿命的专用刀具十分有效,是解决CFRP高效精密加工的关键[2]。

针对CFRP的钻削,国内外学者多种刀具材料进行了大量的试验研究。主要技术手段包括:在刀具表面涂覆特殊材料,提高刀具耐磨和使用性能,降低制孔缺陷,提高制孔质量;采用适合CFRP加工的新型超硬材料。研究表明,在CFRP材料中,高硬度碳纤维是导致刀具快速磨损的主要原因,金刚石类的刀具对CFRP制孔缺陷和轴向力等的降低效果明显。其中,PCD刀具能有效抑制制孔缺陷的形成,有效延长刀具使用寿命,提高制孔质量。PCD刀具已逐步成为CFRP制孔加工中最具潜力的刀具材料之一[1]。

另外,刀具结构的设计关系到制孔质量、刀具寿命、加工效率等一系列问题,尤其是对避免CFRP制孔分层极为重要,是当前研究的热点。研究表明,通过改变孔出口表层材料的切除方式,能有效抑制制孔缺陷的产生。文献[12]为增强纤维的剪切效应,提出“微元去除”和“反向剪切”的纤维切除方式,有效抑制复合材料的机械损伤。此外,还有专家提出“先切后推”的加工方式,先将孔周围纤维切断,避免纤维材料之间的牵扯,达到控制加工缺陷的目的,以及指出正反螺旋刃对CFRP表层材料具有预压应力,能有效避免纤维的“避让”变形,减小加工缺陷。当前,针对CFRP的制孔,国内外学者开发了多种制孔刀具,以在传统麻花钻的基础上衍生的特殊形状钻头最为突出。常见的有阶梯钻、多刃尖钻、匕首钻、锯齿钻等[1],如图5所示。

图5 CFRP专用钻头Fig.5 Special Drills for CFRP

加工缺陷的抑制和刀具耐磨性能的提高是CFRP加工技术中最具挑战性的难题。以较佳的加工缺陷控制思路和策略为导向,合理设计刀具结构和刃口型式,优化刀具几何参数,改进制孔工艺方法,不但能提高CFRP的制孔质量,还能有效延长刀具的使用寿命。

4 展望

随着新一代高模量CFRP的研制和使用,以及航空航天制造技术对制孔要求的提高,制孔难度将不断加大。(1)制孔缺陷严重阻碍CFRP材料的推广应用,其严重程度是制孔质量好坏的重要评价指标。对于制孔缺陷的形成机制仍需进一步深刻厘清毛刺、分层的形成机制,建立有效、统一的评价体系;(2)制孔工艺方法及其专用制孔刀具的研发是解决CFRP高效、高质量、低成本制孔的关键。对于制孔新工艺方法的研发,及其新型制孔刀具的研制仍需进一步强化。