关于解决螺旋分段式叶片冲压成形问题的创新技术

2021-08-26马汉勇朱为仓张峰

马汉勇,朱为仓,张峰

中国兵器工业集团江山重工研究院有限公司 湖北襄阳 441004

1 序言

混凝土搅拌运输车(以下简称搅拌车)的核心部件是搅拌筒,搅拌筒的核心技术是双螺旋叶片,螺旋分段式叶片前后相连焊接为一体。某公司中段直径2350mm的搅拌筒叶片材料为板厚4.0mm的Q345B,搅拌筒前锥和中筒叶片包含叶片1~叶片6共6种,每种叶片对应一套冲压模具。已采购前锥叶片冲压模具1套,若6种叶片共用1套模具进行冲压成形,存在叶片成形尺寸不到位的问题,给后道工序叶片装焊带来极大的困难。

目前,板厚3.5mm、中段直径2350mm的搅拌筒叶片材料升级换代为QSTE500TM,由于叶片材质、板厚发生变化,采用原有的1套模具冲压成形,尺寸偏差更大。搅拌筒前锥叶片装焊工序周期长,工人劳动强度大,产品质量不稳定,一直是搅拌筒生产线的瓶颈工序,严重影响搅拌筒的产量和品质。本文针对只用1套模具成形6种不同尺寸叶片的技术难题,进行了有针对性的技术分析。

2 应用现状

冲压模具是冲压加工的主要工艺装备,冲压制件就是靠上下模具的相对运动来完成的。冲压模具按照工艺性质可以分为冲裁模、弯曲模、拉深模和成形模。搅拌车主要构成部件——搅拌筒的叶片加工需要借助成形模来实现叶片成形。

近年来,国内采用切片方法设计制造的成形模在工程类专用汽车搅拌车中得到应用。由于切片成形模设计制造周期短、成本低,已在搅拌车行业广泛应用,但其设计、制造技术掌握在行业内少数领军企业手中。

3 创新技术原理与方案

由于要用1套叶片模具成形6种叶片,且这6种叶片成形尺寸各不相同,所以项目组成员经过讨论,确定从叶片冲压成形方法、快速检测、冲压成形位置、垫板调整和下料尺寸修正5个方面采取措施,来改善6种叶片的成形尺寸。

(1)冲压成形方法 叶片冲压成形选用四柱液压机,型号:YL32-630T,现有前锥叶片模具(见图1)1套。采用冲压成形的零件一般数量多且对零件一致性要求较高,为了提高叶片成形的一致性,需要固化四柱液压机设备参数,对冲压成形叶片进行多批次、大批量的检测。6种叶片分别经过几十次试冲压和实际验证,最终确认:当四柱液压机设置为定压单次模式、最大压力设置为9MPa、保压时间≥8s时,叶片1~叶片6成形一致性较好,可满足前锥叶片装焊工序的要求。

图1 前锥叶片模具

(2)快速检测 叶片1~叶片6为复杂三维螺旋曲面结构,一般采用三坐标测量仪或者激光扫描来检测叶片成形尺寸。某公司无相关设备,缺少检测手段,叶片成形后只知道不符合产品图样要求,叶片装焊角度不到位,但始终未掌握具体偏差值大小的相关数据。叶片1~叶片6在搅拌筒前锥和中筒上装焊时,由于叶片成形尺寸偏差,导致各叶片无法按要求预焊、叶片前后无法连接、叶片安装角度(100°和85°)无法保证。

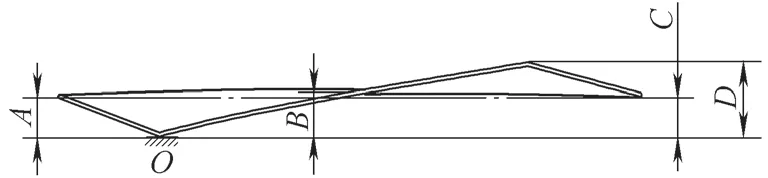

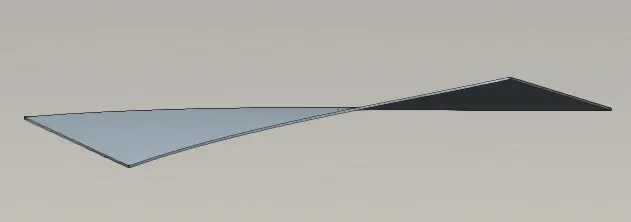

图2 、图3分别为螺旋分段式叶片的二维图和三维图,通过摸索得出了一种快速检测叶片成形尺寸的方法。如图2所示,叶片左侧O点落在平台上,用垫铁支撑调高叶片中部至图样尺寸,用垫铁支撑使左右两个端点至近似水平。利用直尺、高低尺等工具,分别检测叶片1~叶片6的尺寸,记录A、B、C、D数值,与产品图样要求尺寸进行比对,得出叶片成形尺寸偏差值。采用该方法,可以快速检测叶片1~叶片6的冲压成形尺寸。

图2 叶片二维

图3 叶片三维

(3)冲压成形位置 根据实际需要,叶片模具一般会大于其成形的叶片外形尺寸,这就给叶片在模具上的位置移动提供了可能。叶片冲压成形时,一般以叶片左上角为基准,叶片紧贴模具外侧限位装置,叶片冲压成形后从模具上取下,再放置下一个叶片进行冲压成形。

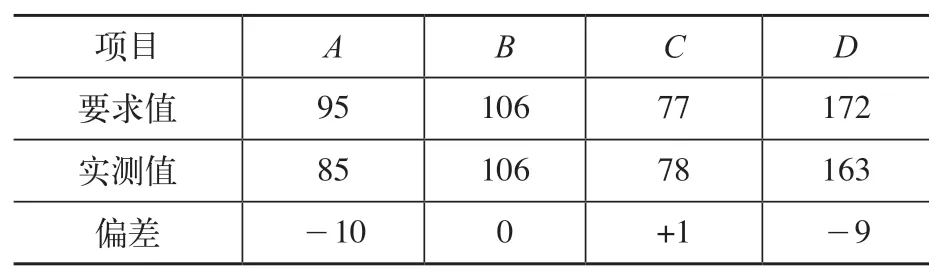

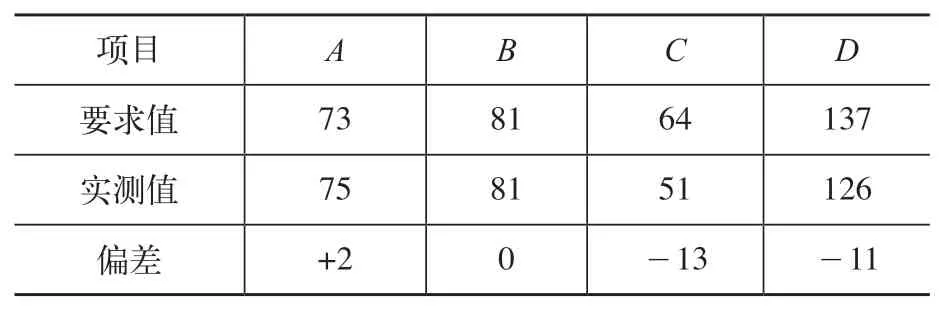

叶片6成形尺寸检测报告见表1。根据表1可知,将叶片6放置于模具左上角位置,冲压成形后的尺寸基本符合产品图样要求,也满足叶片装焊工序的实际需要,说明此套叶片模具适用于叶片6的成形,将此套模具命名为6#模具。

表1 叶片6成形尺寸检测报告 (单位:mm)

直接用6#模具冲压叶片1~叶片5,叶片成形尺寸偏差很大,也无法满足叶片装焊工序的需要。移动叶片1~叶片5在6#模具上的放置位置,继而可发现,将叶片1放置于6#模具的右上角位置(见图4),以右上角为基准、叶片紧贴模具外侧限位装置,冲压成形后的尺寸(见表2)与产品图样非常接近。至此,叶片6和叶片1使用6#模具冲压成形后的尺寸均符合产品图样要求,也满足了后道叶片装焊工序的实际需要,达到了预期效果。

表2 叶片1成形尺寸检测报告 (单位:mm)

图4 叶片1放置位置

(4)垫板调整 当完成叶片1和叶片6的冲压成形后,还需要使用6#模具冲压成形叶片2~叶片5。为了改善叶片2~叶片5的成形尺寸,决定采用垫板调整的方法来实现叶片成形。冲压成形时,叶片上表面与上模接触、下表面与下模直接接触,为了增加叶片的螺旋变形量,我们仍以右上角为基准,分别在叶片下方、右侧靠近叶片小圆弧的位置增加垫板,在叶片上方、左侧靠近小圆弧的位置增加垫板(见图5),冲压成形叶片2~叶片5,成形后再进行尺寸检测。

图5 叶片2~叶片5垫板调整

经过多次修正验证,选定板厚t=4mm的弧形多层垫板来调整叶片2~叶片5的成形尺寸。当叶片左右侧各添加1块弧形垫板时,叶片2的尺寸发生改变,且向着好的趋势变化。当左右侧垫板厚度不同时,叶片成形过程中叶片上模下降时发生倾斜,且模具发出异常噪声,增减垫板数量使左右侧垫板数量相同,则上模倾斜和模具噪声现象消失。继续增加垫板数量,当叶片2左侧和右侧调整垫板数量均为7块时,其成形后的尺寸与产品图样接近;当叶片4的左侧和右侧调整垫板数量均为9块时,其成形后的尺寸与产品图样接近;当叶片3和叶片5的左侧和右侧调整垫板数量均为10块时,其成形后的尺寸与产品图样接近。

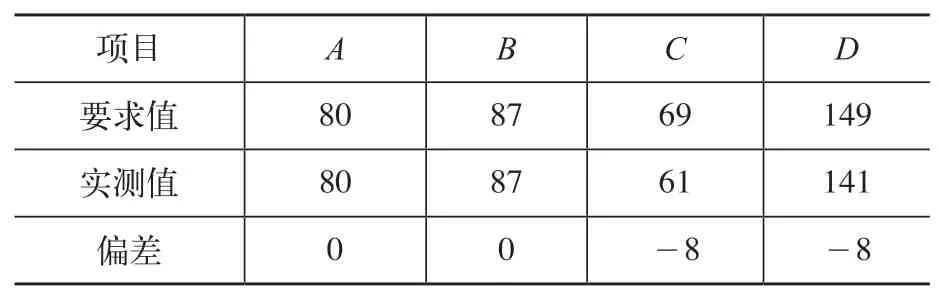

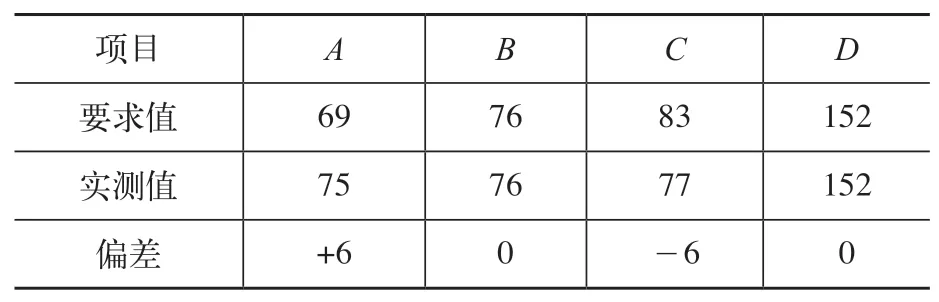

为了方便操作者使用多层垫板,将垫板按从小到大的顺序预焊,组成一个小部件并进行编号,叶片成形时直接将相应编号的垫板垫上,完成6#模具对叶片2~叶片5的冲压成形,检测报告见表3~表6。检测报告显示:叶片成形最大偏差值为11mm,最小偏差值为0,经后道叶片装焊工序的验证,均满足需要。

表3 叶片2成形尺寸检测报告 (单位:mm)

表4 叶片3成形尺寸检测报告 (单位:mm)

表5 叶片4成形尺寸检测报告 (单位:mm)

表6 叶片5成形尺寸检测报告 (单位:mm)

(5)下料尺寸修正 叶片1~叶片6在前锥叶片装焊工序进行验证时,部分叶片的大圆弧与前锥筒壁存在一定的拉缝和间隙,影响焊接质量。经现场查看,根据叶片装焊时的实际拉缝情况,在排版下料时对下料尺寸进行相应的补充或修割,以减少叶片与筒壁的装焊缝隙。经过几个批次的持续完善,叶片1~叶片6满足了叶片装焊工序的焊接需要。

叶片1~叶片6冲压成形尺寸得到改善,满足了公司1台/班的产能需求。若班产达到2台以上,建议再增加一套模具来提高前锥和中筒叶片冲压成形的效率,以满足均衡化生产的要求。

4 应用和推广情况

经过工艺人员和技能人员的密切配合和共同努力,中段直径2350mm搅拌筒的叶片1~叶片6冲压成形后的尺寸符合产品图样要求,也满足了后道叶片装焊工序的实际需要。针对叶片1~叶片6大圆弧与前锥筒壁之间的拉缝,经下料修正,实现了叶片1~叶片6直接堆码预焊(改善前后的对比照片见图6和图7),不再需要开体花兰辅助矫形,前锥叶片的装焊工序时间大幅缩短,工人劳动强度大幅降低,也避免了开体花兰预焊点在筒壁上留下凹坑,解决了搅拌筒表面凸凹不平的质量问题,使搅拌筒质量得到提升,最终达到了预期目标,解决了螺旋分段式叶片成形的技术难题。

图6 叶片装焊工序改善前

图7 叶片装焊工序改善后

下一步,随着市场需求的不断增加,可以将叶片冲压成形技术进一步推广应用到中段直径2200mm和中段直径2100mm的中小方量搅拌筒中,为公司进一步拓展4m³~15m³全系列搅拌车提供技术保障。

5 技术创新点

为了提高叶片1~叶片6冲压尺寸的一致性,固化四柱压力机参数为定压单次模式,最大压力为9MPa,保压时间≥8s,叶片冲压成形的尺寸一致性较好。

针对叶片1~叶片6冲压成形尺寸检测难题,摸索出一种快速检测方法,可快速检测叶片成形尺寸,分析叶片成形数据,为只用1套模具成形6种不同尺寸的叶片提供理论支撑。

创新性地在6#模具上变换叶片1和叶片6的放置位置,解决了叶片1和叶片6的冲压成形难题;巧妙地采用垫板调整的方法,通过在6#模具上增加垫板解决了叶片2~叶片5的冲压成形难题。改善后的叶片1~叶片6成形尺寸接近产品图样要求,也能满足后道叶片装焊工序的实际需要。

针对复杂三维曲面螺旋分段式叶片冲压成形偏差大的问题,总结提炼出固化冲压成形方法、快速检测方法、移动冲压成形位置、垫板调整和修正下料尺寸的一套系统性叶片冲压反弹变形控制技术,解决了中段直径2350mm搅拌筒前锥和中筒螺旋分段式叶片的冲压成形难题,实现了只使用1套模具冲压成形6种不同尺寸叶片的预定目标。

6 结束语

叶片1~叶片6成形尺寸的改善,大幅度缩短了叶片装焊工序时间,降低了工人劳动强度。只使用1套模具,避免了换模,可大幅提高搅拌筒产能。搅拌筒品质的持续提升,使某公司搅拌车产品达到国内一流水平,为开拓搅拌车市场打下了基础,也为公司持续提升营利能力提供了可靠保障。