柴油机机体主油道孔的加工

2021-08-26万传广沙明学

万传广,沙明学

中车大连机车车辆有限公司 辽宁大连 116022

1 序言

6265柴油机是我公司新开发研制的中速柴油机,气缸直径265mm,活塞行程300mm,气缸为6缸,标定功率为1700kW。该柴油机为燃油电子控制直接喷射、开式燃烧室、废气涡轮增压、活塞振荡冷却、增压空气中间冷却的四冲程柴油机,具备良好的燃油经济性和排放性,综合技术性能达到国际先进水平,可用于内燃机车和调车机车,装备265L6型机体如图1所示。机体的主油道孔主要用于柴油机的润滑,该主油道孔的设计是加工好底孔后,镶套不锈钢油管,若是底孔加工质量不好,则会影响油管的装配精度,造成安装不牢或润滑油的渗漏,属于精密难加工的深孔。在现代深孔加工技术的发展中,面临着多品种、小批量、新型工程材料及越来越高的精度要求的挑战,如何进一步提高劳动生产率、降低生产成本成为深孔加工技术的中心课题之一。柴油机机体主油道孔对深孔加工技术的挑战,在于要求提高传统深孔加工的水平,开发新的制造技术与工艺方法。

图1 265L6型机体

2 加工方案分析

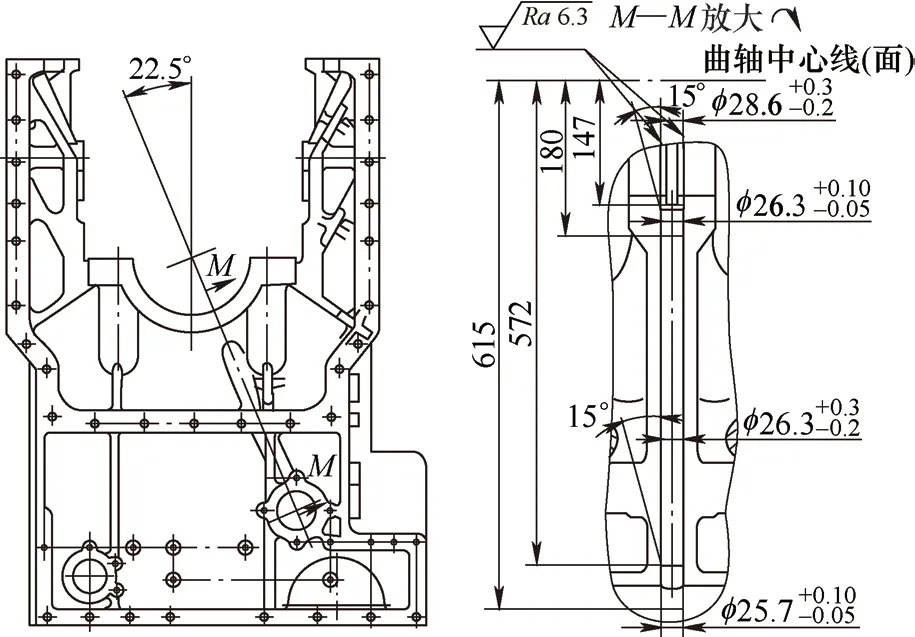

2 6 5 L 6型机体毛坯为整体铸造,其材质为QT550-6,在进行加工前的工艺分析时,发现主油道孔的加工是该机型的加工难点,主油道孔如图2所示。其他机型的主油道孔轴线都是和主轴承盖结合面垂直,而该机型的主油道孔轴线与主轴承盖结合面垂直线夹角为22.5°。柴油机机体主油道孔安排在型号为ATLAS2PML的龙门加工中心进行加工,该机床产自意大利英赛(INNSE)公司,操作系统为SINUMERIK 840D sl。

图2 主油道孔

在机械加工中,通常会遇到长径比>9的深孔加工,深孔加工主要有如下几个特点。

1)由于孔的深度与孔径比例较大,刀杆细长、刚性差,故在钻孔时容易偏斜,产生振动,导致孔的表面粗糙度和尺寸精度不易保证。

2)钻头的工作环境差,热量不易排出,排屑困难,使刀具磨损加剧。

主油道孔的长径比达到19,加工难度更大。针对其特点,分析当前机体主油道孔的加工方案,有两种方法可以选择。

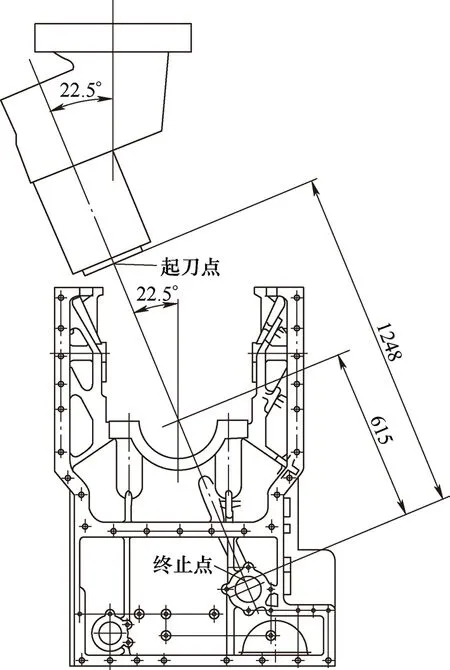

第一种方案,使用22.5°角度附件头加工,如图3所示。角度附件头只能进给至起刀点,否则会发生干涉,造成角度附件头碰撞,在此情况下需要使用加长刀具。经过计算,制作完成后的刀具长1248mm,刀杆切削部分尽量缩短,这就需要加长刀柄,刀柄长达690mm,属于非标刀柄,因刀柄太长还需做动平衡试验,费用非常高。钻削时会产生振动,排屑不畅,造成刀体与工件孔壁的粘连,使刀具报废,机体无法修复,效率也会非常低。

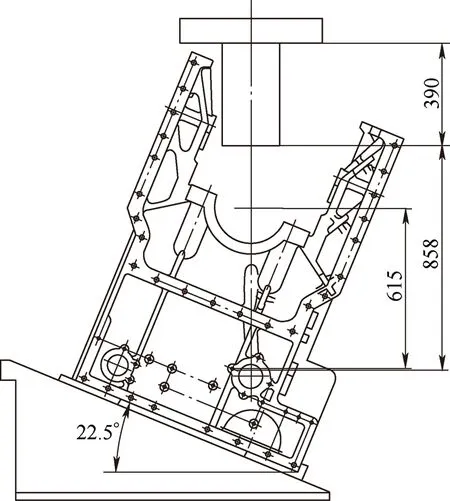

图3 22.5°角度附件头加工

第二种方案,使用22.5°胎具、延伸附件头加工。将机体装夹在22.5°胎具上,主油道孔轴线与工作台面垂直,如图4所示。延伸附件头可以伸到机体瓦口内部,附件头有效长度为390mm,刀柄长度缩短了390mm,可以大大提高刀具的刚性,消除刀杆在钻削时的振动,保证孔的表面质量和尺寸精度。综合各方面因素,经过分析研究决定采用第二种方案加工主油道孔。

图4 22.5°胎具、延伸附件头加工

3 加工工艺方案

3.1 胎具的制作

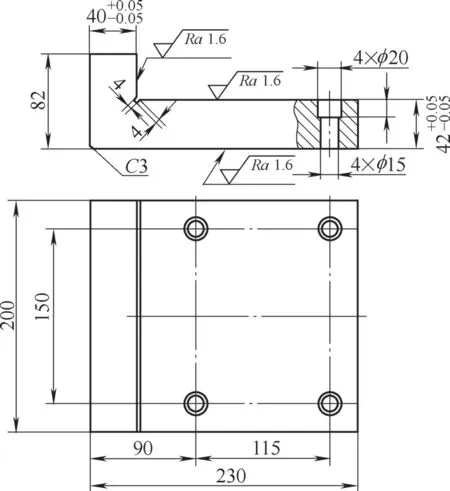

利用废弃的25°斜胎(见图5)改制22.5°胎具。卸下原25°斜胎定位垫块,按照柴油机机体缸台面的宽度尺寸重新加工定位面,25°和22.5°角度不同,相同的定位面长度,高度差也不同。由于原胎具内部是空心,没有太大的加工余量,因此加工安装面时,只需加工出垫块所需的平面即可,记录好两个安装面的高度差值,钻削出相应的M12螺纹孔。按照设计好的图样加工出平垫(见图6)和L形定位垫块(见图7),将垫块安装在胎面上,改制完成后的胎具如图8 所示。

图5 25°斜胎

图6 平垫

图7 L形定位垫

图8 改制后胎具

3.2 工件的装夹

将斜面胎具安装在工作台,并靠在侧面顶子上,用压板、螺栓预紧胎具。将机体调整好角度吊至胎具上方,轻轻下落,将其左侧工艺基准面紧靠在L形挡块上,以实现机体的粗定位(见图9)。调整胎具两侧的顶子打表找正机体侧面的基准,用螺栓、压板压紧,此夹具定位准确,可实现机体的快速装夹(见图10)。

图9 机体粗定位

图10 机体快速装夹

3.3 基准点的设定

使用3D寻边器设定Y、Z轴基准点。将3D寻边器安装在机床主轴上(见图11),主轴中心可以精确地定位在工件孔内,只需确定工艺孔φ80mm的3个点,就可以快速设定基准点。

图11 安装3D寻边器

当指针指示为零时,表示机床主轴轴线与工件边重合。然后调用编制的自动传输数据程序L6265,该程序利用数控系统程序进行内部参数传递的方法,可快速、准确地实现测量数据自动传送给可设置的零点偏置数据区域,避免了因操作不当、误操作或抄数错误等人为因素影响计算精度,导致工件零点设定不准确,造成不必要的损失。这种方法比打表找正的方法快,准确率高。

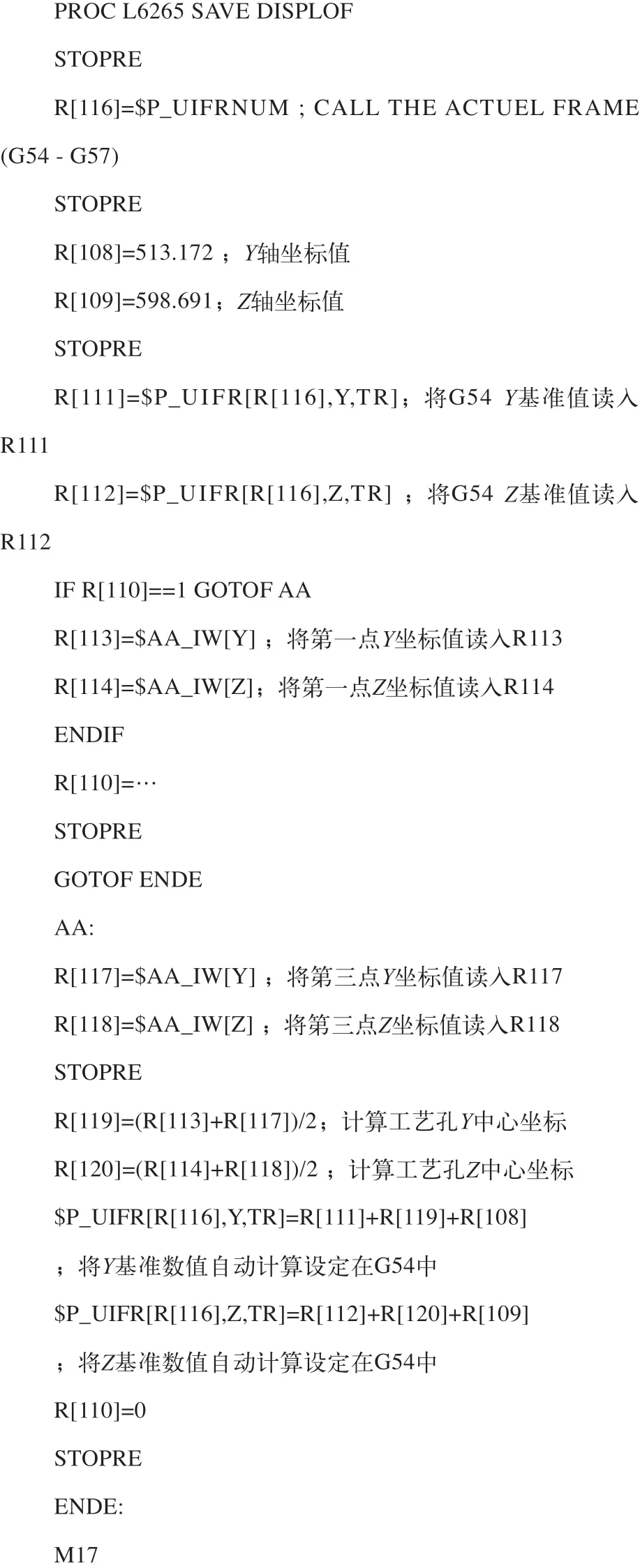

自动传输数据的程序如下。

此程序存放在机床程序管理目录下,运行此程序,机体确定原点坐标工作的完成将十分方便。程序中R[108]和R[109]赋的参数值是机体倾斜22.5°后,φ80mm孔至曲轴孔心相对应的Y、Z坐标值(见图12),该孔作为工艺孔在前一道工序已经精加工出来。

图12 φ80mm孔坐标值

3.4 钻削刀具的选择

(1)导孔复合钻的选择 在高精度的数控深孔加工中,导孔的精度很重要。在使用深孔复合钻钻削主油道孔之前,必须先加工出引导孔,引导孔的孔径与深孔钻φ25.7mm同径,孔深为2倍的孔径,第二台阶刀体为φ28.6mm,钻引导孔φ25.7mm的同时将主油道孔第三台阶的φ28.6mm孔一起加工完成,如图13所示。

图13 导孔复合钻钻孔

(2)深孔复合钻的选择 在设计复合钻时,将阶梯刀体φ25.7mm和φ26.3mm的外圆铣削4条直槽,刀体直径比刀片直径小0.03~0.04mm,相当于镶了6条支撑导条(见图14),目的是为了刀具进入工件后,进行强制性导向,保证孔的直线度,并能校正钻孔时所造成的一些轴线偏差。支撑导条附着孔壁的支撑,吸收了切削阻力,减少了刀杆所承受的力矩和切削阻力,防止并消除了刀杆的挠曲和颤动。经过计算,刀柄长度为300mm就可以满足使用要求,此长度刀柄不需要做动平衡试验,可降低刀具的购置费用。

图14 深孔复合钻加工

3.5 设定深孔复合钻的切削参数

在钻削深孔时,钻削速度对钻削温度的影响最大,切削速度增加1倍,温度增加29%;进给量影响稍小,进给量增加1倍,温度约增加15%;由于钻削速度增加,使切削热增多,进给量增加,使钻削变形产生的切削热较少,因此降低切削速度、提高进给量,就能有效降低深孔钻在钻削时的热量。在实际加工中,转速设定为260r/min,进给量设定为70mm/min,在进入引导孔、正式钻削深孔之前将主程序编制的转速降低58%,进给量由原来恒定的70mm/min提高为140mm/min,然后再降低进给量到70mm/min,以编程的转速进行钻孔。经过生产测试表明,刀片的耐用度能够满足生产加工的节拍。

3.6 编写钻削加工程序

钻好引导孔后,为了提高效率、保护刀具,编写了带有报警保护功能的钻削循环程序CYCLE850,使用变量R给循环提供参数。程序如下。

该循环的功能是降低转速、提高进给量快速进到引导孔内。该钻削循环可以在任意一个主程序中调用和执行。如果参数R输入错误就会产生故障报警信息,钻削循环不执行。钻削循环中参数注释见表1。

表1 钻削循环中参数注释

3.7 合理使用切削液

为了提高主油道孔的加工质量和刀具寿命,深孔加工必须使用内冷切削液。切削液及时渗透到切削刃上,可消除由变形及摩擦产生的热量,抑制积屑瘤的生成,减少切削刃及支撑的摩擦磨损,保证刀具在钻削区的高温下保持良好的润滑状态,使切屑能顺利排出,进一步提高工件表面质量,保证尺寸公差。

4 结束语

通过对主油道孔加工工艺的研究,用报废的胎具设计并改制了斜面胎具,设计了非标准刀柄、复合刀具,对刀具钻切削参数进行了调整试验,编制带保护功能的循环程序,选用合适的切削液进行润滑,使主油道孔加工合格率达到100%,不仅能满足企业的生产需求,而且工件表面质量和刀具耐用度都有显著提高,综合各项指标可为企业节省费用50余万元。