汽车转向器偏心盖类零件加工工艺优化

2021-08-26戴雄姜维

戴雄,姜维

湖北三环汽车方向机有限公司 湖北咸宁 437000

1 序言

随着工业的发展、产品质量和加工效率的不断提升,在汽车工业中要加工的偏心盖类零件也不断增多,数控车床已成为偏心盖类零件加工的首选机床。旧的加工工艺加工效率低、加工质量不稳定,为提升偏心盖类零件的加工效率、产品质量,同时降低操作人员劳动强度,必须改变传统加工工艺,并配备与其相适应的高精度自动化的工装,这也是机械加工业中至关重要的一环。

汽车转向器总成中采用了很多偏心盖类零件,大部分偏心盖类零件结构如图1所示。为了提高结构的紧凑性,内孔与外圆都设计有一定的偏心量,公差要求一般为±0.025mm。目前普遍采用数控车床分工序加工外圆和内孔。由于旧的加工工艺定位误差较大,在批量生产时很难保证公差为±0.025mm的设计要求。

图1 偏心盖类零件结构示意

2 偏心盖加工工艺

偏心盖旧加工工艺路线为:粗车、精车外圆→钻安装孔→锪安装孔凸台→粗车、精车内孔→钻攻尾孔→终检。批量生产时此工艺加工外圆、内孔需要采用两套工装,分别在两台数控车床上加工。由于工件存在二次装夹,重复定位产生累积误差,所以零件偏心精度不能达到较高的设计要求。要想提高加工精度,适应不断提升的质量要求,就必须减少累积误差。

新工艺设计为:钻安装孔→锪安装孔凸台→粗车、精车外圆、内孔→钻攻尾孔→终检。新工艺将粗车、精车外圆和内孔两道工序复合到一个工装上,一次装夹完成,减少重复定位产生的误差,因此工艺优化的关键是要设计制作两套高精度自动化的偏心加工工装。目前,汽车加工业内也有采用旋转夹具在数控车床上加工偏心的案例,但普遍采用手动旋转夹具加工偏心的方法,精车外圆后需停机手动旋转夹具调整偏心,加工效率低,不利于大批量、高精度的生产要求。

3 偏心盖类工装及加工方法

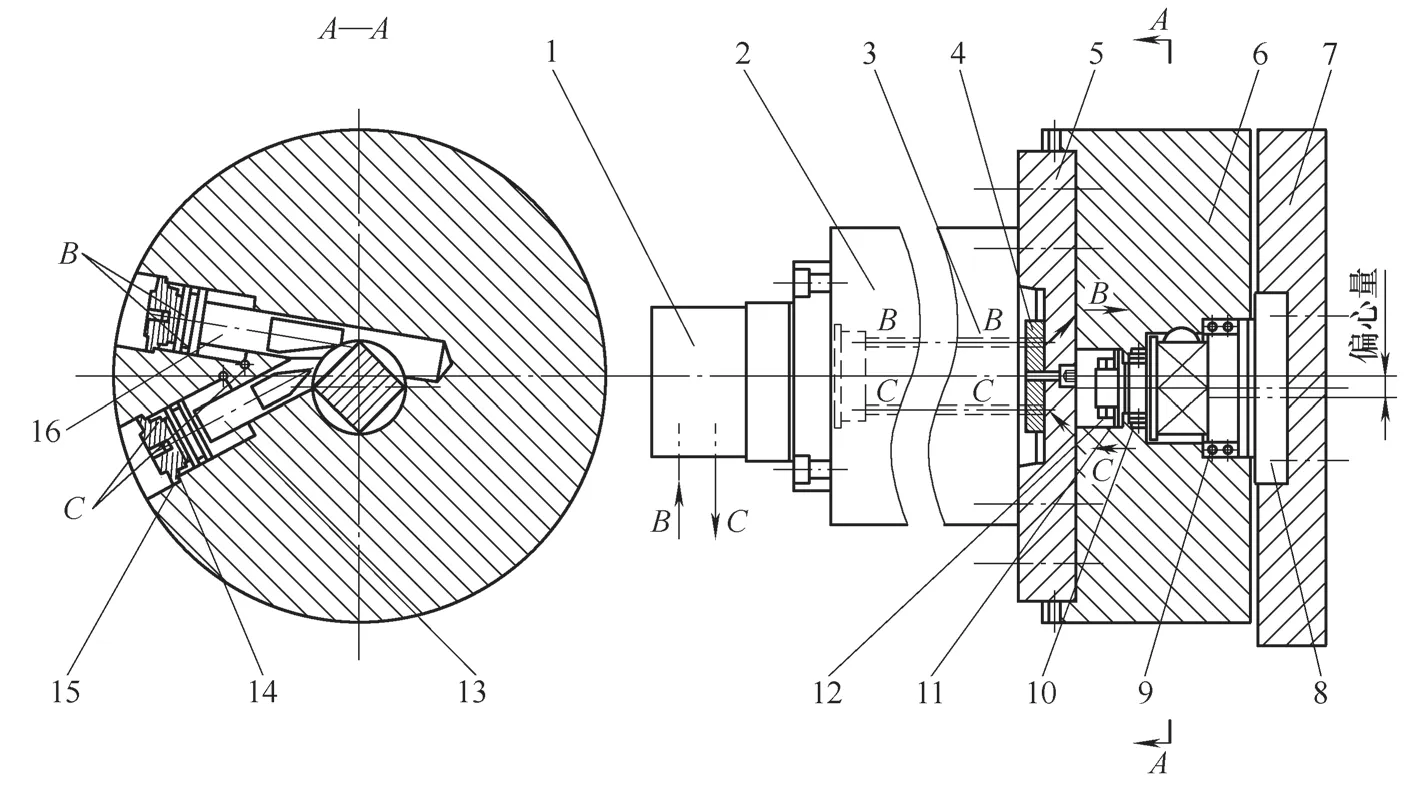

根据生产工艺需要,设计制作了图2所示的自旋转偏心工装,主要由16个零件组成。

图2 自旋转偏心工装

加工方法如下:首先采用钻攻中心加工偏心盖零件的安装孔和安装孔凸台,再采用一面两销定位,将零件装夹在自旋转偏心工装夹具体7上,自旋转偏心工装安装在数控车床主轴上。机床高压油按图2中箭头所示通过B油路或C油路进入机床配油器1,流过机床主轴2内安装的钢油管3到达配油法兰4,并通过过渡板5分配到旋转液压缸6中的两个活塞内,分别为活塞16和活塞13。液压缸盖14、孔用挡圈15对液压缸外腔进行密封,当数控车床程序发出指令时,高压油首先通过B油路进油,同时C油路回油,推动活塞16向轴心方向移动,通过活塞16前端的斜面拨动回转轴8转动45°。接着通过液压站延时继电器发出信号实现C油路进油B油路回油,活塞16退回而活塞13向轴心方向移动,通过活塞13前端的斜面拨动回转轴8再转动45°,完成一个循环,实现回转轴8转动90°。当机床程序再次发出指令后,回转轴8带动夹具体7完成偏心夹具的180°转位,并同时由活塞13前端的斜面作用对偏心盖零件进行锁紧。回转轴8由角接触球轴承9和10、平面滚针轴承11、锁母12对其进行定位,有效保证了回转轴8的回转精度和承载能力,从而实现采用自旋转偏心工装加工零件偏心内孔的功能。整个过程只需一次装夹,结构紧凑,性能可靠,定心精度高,且无需停机就可通过机床程序实现自动旋转,加工效率高,可满足高精度偏心加工要求。

4 新工艺经济性分析

新加工工艺通过应用自动化高精度的工装,实现了产品质量的明显提升。加工零件的偏心量公差值由原来的只能保证±0.025m m提升到±0.015mm。

旧加工工艺采用4台机床,新工艺采用的机床也是4台,但生产节拍明显提高。原加工工艺的生产瓶颈在粗车、精车内孔工序,用时248s。通过工艺优化,将粗车、精车外圆和内孔两道工序进行了复合,采用2台机床加工均衡了瓶颈工序,同时减少了一次装夹辅助时间,单件加工时间只需要152s。

按 月 产3万 件、每 班8 h、两 班 制 生 产计算:旧加工工艺1条生产线每月加工量=8×3600÷248×2×28件=6503件,新加工工艺1条生产线每月加工量=8×3600÷152×2×28件=10610件。

按完成当月生产任务计算,旧加工工艺要投入5条生产线进行加工,而新加工工艺只需要投入3条生产线就能保证产能。新加工工艺可少投入数控车床8台,至少可节约设备投入160多万元。工效提高了63%,同时也减少了操作人员二次装夹的劳动强度。

5 结束语

通过自旋转偏心工装的设计应用,为加工偏心盖类零件创建了一条新的加工工艺路线,大大缩短了加工时间,提高了生产效率,提升了产品质量,降低了劳动强度,获得了显著的经济效益。