大模数粉末冶金齿轮磨齿工艺

2021-08-26郝建勇岳剑龙刘勇许利利

郝建勇,岳剑龙,刘勇,许利利

中国航发西安动力控制科技有限公司 陕西西安 710077

1 序言

粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。粉末冶金材料是用粉末冶金工艺制得的多孔、半致密或全致密材料(包括制品)。随着对新材料应用的不断探究,航空发动机齿轮类零件越来越多地采用粉末冶金材料。但是,由于粉末冶金材料特殊的成形方法及材料本身所具有的特殊性能,因此使得在磨齿时会出现尺寸不稳定、烧伤等现象。高精度齿轮精度要求在国标4~5级时,只能用磨齿、珩齿的方法来保证其加工精度。大模数齿轮(模数m≥5)磨齿时,齿根转接处和根径烧伤十分严重。

2 零件及材料性能分析

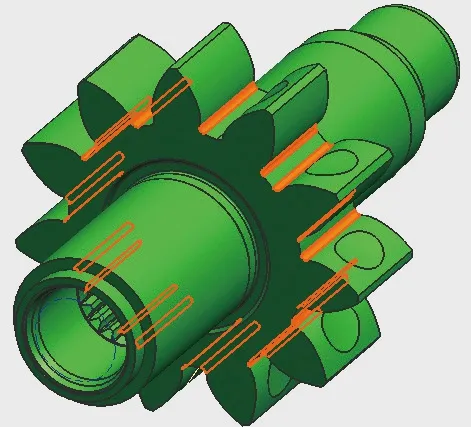

图1 所示齿轮零件加工要求:模数=6、齿数=11、压力角=28°、齿圈径向圆跳动公差=0.028mm、公法线长度变动量公差=0.02mm、齿距极限偏差=±0.011mm、齿形总偏差=0.01mm、齿向偏差=0.01mm以及单个齿距偏差=0.008mm,达到了5级精度,属于高精度大模数齿轮,在加工中必须依靠磨齿来保证最终精度。

图1 齿轮零件示意

该零件模数虽较大,但只有11个齿,属于根切齿轮。零件的变位系数为0,没有变位,这就意味着在零件的齿根转接处会形成很大的转接半径R及内凹,在成形磨齿加工中,齿根转接处的散热性较差,容易产生烧伤。另外,在磨齿过程中由于模数较大,因而砂轮与齿面的接触面积也较大,散热受阻,严重影响了齿轮加工精度。

零件材料为AHP10V粉末冶金高钒工具钢,材料中碳化物多,在渗氮处理后,其硬度高达65~70HRC,材料耐磨性高,其多孔性及高硬度直接影响了磨齿精度。

3 磨齿时齿根转接处烧伤分析

经多次实际加工发现,此种大模数少齿数粉末冶金齿轮磨齿时,烧伤大多发生在齿根转接处,分析其原因,主要有以下几个方面。

1)粉末冶金材料本身具有难磨削性,渗氮处理后,其硬度高达65~70HRC,高硬度使得材料磨削困难。

2)由于模数大、齿数少以及没有变位,因而齿轮本身就会有严重的根切,在齿根转接处会产生内凹,这样一来,磨齿时就会在转接处积累大量的磨削热,导致散热性不好。

3)由于在转接处切削液很难进入磨削区域,所以齿根转接处冷却不充分。

4)零件经过渗氮处理后,齿根转接处容易应力集中,导致此类齿轮在磨齿时,齿根转接处烧伤以致产生烧伤裂纹。

4 线切割对齿根转接处进行预处理

针对齿根处烧伤的原因,在加工时可以采用割齿的方法对齿根转接处(见图2)进行预先处理,提前去除加工余量,避免磨齿时此处烧伤。根据齿轮的啮合原理,在不影响齿轮副正常啮合的情况下,对齿根转接处进行预处理,由齿轮参数可以计算出转接处位于基圆以下,按共轭齿轮啮合时的工作圆计算出工作圆半径为

图2 齿根转接处示意

式中,m是模数;z是齿数;δ是相啮合齿轮顶圆上的压力角(°)。

经计算得出齿轮工作圆尺寸,如图3所示。

图3 齿轮工作圆尺寸

根据计算结果,可在齿轮工作圆φ56.7mm以下到齿根圆φ52.6mm部分进行0.15mm的过切偏移。这是因为该部分没有渐开线,不参与零件的啮合,对齿轮副的啮合不会产生影响。齿根转接处偏移量如图4所示。进行线切割割齿时,在此处的偏置容易实现。当最后进行磨齿加工时,所加工部分仅仅是齿轮的渐开线工作齿廓,不对齿根转接处进行磨削加工,既保证了齿轮的加工精度,又避免了局部烧伤。

图4 齿根转接处偏移量

5 磨齿砂轮的选择

对于大模数齿轮,由于磨齿砂轮和齿面在磨削时接触面较大,而粉末冶金材料在渗氮后组织会发生显著变化,材料本身的多孔性会导致砂轮表面出现微观疲劳,所以当砂轮从孔到固体颗粒往复移动时,磨料持续受到冲击,持续的小冲击导致砂粒脱落;多孔性还会降低零件的导热性,最后导致砂轮切削刃微崩,砂轮不锋利,磨削过程中尺寸不稳定,致使零件发生烧伤现象。材料的高硬度成了制约磨削精度的主要因素,在砂轮的选择上应考虑特殊磨料及粒度、材料硬度以及砂轮气孔的变化。

渗氮处理后的粉末冶金材料磨削时容易黏附,堵塞砂轮,造成磨削过热,表面完整性降低。要选择黏附性小、磨损小以及不易堵塞的砂轮。因为成形磨齿机不同于展成磨齿机,其进给垂直于加工工件,即径向进给,成形砂轮的形状等于最终齿形,所以成形磨齿机砂轮的形状比较复杂,切削量在各点不尽相同,它需要更好的保形性能,因而所选砂轮应具有较高的硬度,加之磨削容易烧伤,故砂轮需有气孔。

综上分析,经加工试验,得出粉末冶金磨齿砂轮的选择建议如下。

1)砂轮磨料选择特殊陶瓷刚玉5SG磨料。

2)由于表面粗糙度值Ra=0.4μm,所以砂轮粒度通常以100#为宜。

3)陶瓷结合剂热稳定性与化学稳定性好,防水、耐热、耐腐蚀、磨损小且可长时间保持磨削性能,具有多孔性、不易堵塞以及生产率高的优点,因此粉末冶金齿轮磨削首选陶瓷结合剂砂轮。

4)在保证齿面表面粗糙度的前提下,尽可能选择较软的砂轮。但是由于磨削原理不同,成形磨齿机的砂轮硬度要稍高于展成磨齿机的砂轮硬度,因此砂轮硬度为G较好。

5)选用的砂轮型号为5SG100-G15VS3P,规格为300mm×20mm×50.8mm(外径×厚度×孔径)。

6 磨齿加工参数的调整

成形磨齿机为双面磨削,即砂轮对一个齿槽的左右齿面同时进行切削,冲程进给缓慢,不利于散热和切削液的进入,因此成形磨齿机对齿面容易造成表层回火及二次淬火烧伤。磨削过程一般分为粗磨、半精磨和精磨三个阶段。粗磨过程进给速度为3000mm/min,进给量为0.02~0.03mm/r;半精磨过程进给速度为2000mm/min,进给量为0.01~0.015mm/r;精磨过程进给速度为1000mm/min,进给量为0.008mm/r。对加工后的齿轮进行检测,得到齿形公差均值为0.0048mm,齿向公差均值为0.0053mm,公法线变动量为0.01mm,能够满足图样要求。因为零件齿数较少、模数较大,所以砂轮齿形修得较大,在磨削过程中砂轮的保持性较好。但是由于零件材料较硬,导致砂轮的锋利性差,磨削时容易烧伤。经试验得出,在进行完一次磨削之后,需进行一次砂轮的修整,以保持砂轮的锋利性,减少磨削烧伤。

7 结束语

针对大模数粉末冶金齿轮的磨齿工艺进行分析和研究,总结出合适的加工方案,磨齿前对齿根转接处进行线切割偏置加工,磨齿时仅加工齿轮的渐开线工作齿廓,通过砂轮和磨削参数的调整,最终解决了该类齿轮的加工难题。

专家点评

本例中的粉末冶金齿轮属于大模数少齿数根切齿轮,在齿根转接处会形成很大的圆弧及内凹,磨齿过程中砂轮接触面积较大,散热受阻,容易造成表面烧伤。作者通过工艺分析,采用线切割与磨齿相结合的加工方案,通过线切割齿形的局部偏置,过切齿根部位至设计要求,磨齿工序仅加工齿轮的渐开线工作齿廓,不再对齿根转接处进行磨削,巧妙地解决了齿根部位的烧伤难题。这种避难就易、独开蹊径的加工方法很值得推广学习。