不同构造圆钢管混凝土的黏结性能*

2021-08-26董宏英陈学鹏曹万林

董宏英,陈学鹏,曹万林

(北京工业大学建筑工程学院, 北京 100124)

0 引言

圆钢管混凝土(CFCST)凭借良好的承载能力和抗震性能已得到长足的发展和广泛的应用。但钢管混凝土始终是两种性能差异较大材料的组合,黏结性能是一个基础性的关键问题,直接影响着钢管混凝土结构的损伤演化和受力性能。尤其是在梁柱节点位置和基础顶面位置,外力主要传递到钢管或混凝土芯上,需要有足够的黏结强度来保证荷载传递[1]。

在过去四十多年的研究中,已经对钢管混凝土界面黏结性能做了大量有益的探索[2-3]。各国的钢管混凝土设计标准基于不同试验数据的统计分别给出了钢管混凝土黏结强度的设计建议值[4-6]。但这些建议值多数是小缩尺模型的试验结果,根据Tao等[7]的研究,截面尺寸较大时混凝土的收缩会对钢管混凝土的黏结性能产生很大的不利影响,并指出现行规范的建议值可能存在问题。多个研究[7-11]发现在钢管内部设置抗剪件的方式可以显著增强钢管混凝土界面黏结性能,这种方式也得到了工程应用的认可。

以往的研究试件尺寸多数在200mm以内,不利于构造措施的制作且很难反映实际状况,核心区混凝土多为中等强度,对于提高黏结性能有效构造的研究较少。为此,本文进行了12个大尺寸圆钢管混凝土试件的推出试验。通过各试件的破坏特征、荷载-滑移曲线和应变,分析了构造措施和水胶比对圆钢管混凝土黏结性能的影响,并得到了环向肋板抗剪强度的计算方法。

1 试验概况

1.1 试件设计与制作

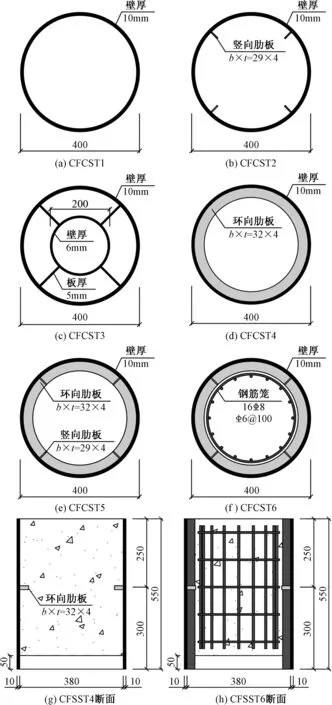

共设计了12个试件,钢管内部构造措施包括无构造、竖向肋板构造、钢管拉结板构造、环向肋板构造、环向肋板竖向肋板构造、环向肋板竖向肋板钢筋笼构造,依次命名为CFCST1~ CFCST6组试件,每组2个试件,其中CFCST6组试件为海口塔底层钢管混凝土柱截面的1/10缩尺模型,试件设计图见图1。核心区混凝土采用0.27(L)或0.35(H)两种水胶比的高强混凝土。

图1 试件设计图

试件下部预留50mm高度的空间不浇筑混凝土作为滑移自由端。在钢管壁上间距150mm切割出55mm×20mm的方孔,螺栓杆通过方孔与内部混凝土固结为整体,作为测量混凝土不同高度处滑移位移的测点。采用混凝土水胶比加构造类型(CFCST1~ CFCST6)的试件命名方式,如L-CFCST1试件表示采用低水胶比混凝土和无构造的钢管。试件制作过程照片如图2所示。

图2 试件制作流程

1.2 试验材料

混凝土的基本参数如表1所示,以水胶比作为混凝土主要指标,胶凝材料包括水泥、矿粉、粉煤灰和硅灰。所用钢材实测力学性能如表2所示。

混凝土基本参数 表1

钢材实测力学性能 表2

1.3 加载装置与加载制度

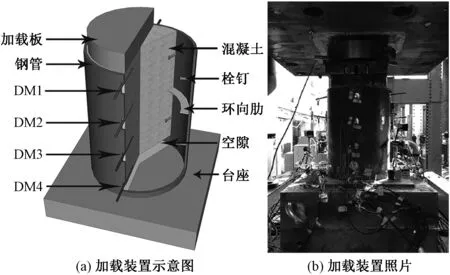

试验在北京市城市安全与灾害工程重点实验室完成,试验时混凝土龄期为113-121d。采用SAW-72000J多功能联合加载结构试验机进行单向推出试验。试件上侧为加载端,将直径略小于钢管内径的70mm厚的圆形端板置于混凝土上用于施加推出荷载,为保证推出荷载仅作用于核心区混凝土,在端板下表面与钢板构造接触位置铣50mm深的凹槽。端板上放置力传感器,用于采集荷载。在钢管壁方孔中伸出的螺栓杆上设置拉线位移计DM1~DM4,用于测量螺栓杆与台座间的相对滑移位移,另在加载板和台座之间对称地布置两个拉线位移计用于检测加载板的水平度从而保证荷载均匀作用于试件加载端。在钢管壁外表面布置横纵向应变片和混凝土内纵筋上布置纵向应变片,用于采集这些位置的应变。加载装置示意图和加载现场照片如图3所示。试验前先对试件进行5kN预压,卸载后以0.5 mm/min的加载速率正常加载。

图3 加载装置示意及现场照片

2 试验结果及分析

2.1 试验现象及破坏形态

在推出过程中,CFCST1~ CFCST3组试件不断传来混凝土挤压开裂的“咯吱”声,CFCST4~ CFCST6组试件则不断传来声音较大的脆性声响,为混凝土不断被环向肋板压碎的声音。观察各试件的上表面破坏形态,CFCST1组试件的滑移面有滑移产生的痕迹,但基本无残留混凝土;CFCST2组试件的界面尤其在竖向肋附近有少量混凝土小碎块;CFCST4组试件有明显的混凝土碎块带,且有大量混凝土小碎块;CFCST6组试件上表面的混凝土碎块更大更多。CFCST4~CFCST6组试件试验过程中钢管外壁的环向肋高度位置不断向外鼓出,在试验结束后鼓曲明显。试件破坏形态如图4所示。

图4 试件破坏形态

2.2 荷载-滑移曲线及特征值

各高度位置(图3(a)中箭头所示)测得的位移变化基本相同,取DM1处的荷载-滑移(P-S)曲线作为代表曲线,按照构造类型整理6组,如图5所示。CFCST1组试件的P-S曲线可分为3个部分:1)上升阶段,此时处于加载初期,P-S曲线接近一条直线,这一阶段的混凝土与钢管间几乎无滑移;2)陡降段,P-S曲线为一条突降的曲线,混凝土产生明显滑移;3)残余阶段,P-S曲线在下降之后保持平稳且略有上升。CFCST2,CFCST3组试件的P-S曲线由两个斜率不同的上升段组成,可见竖向构造可消除P-S曲线的陡降段且后期荷载持续稳定,可有效改善界面黏结性能。CFCST4组试件的P-S曲线在上升段、平直段后也出现下降段,显然环向肋板达到屈服并持续变形,但下降段趋势较为平缓。CFCST5,CFCST6组试件的P-S曲线非常相似,基本由上升段和平直段组成,未表现出明显下降段。在竖向肋板支持下,环向肋板始终未发生较大变形,导致混凝土不断被压碎并大量堆积,环向肋板上侧钢管壁鼓曲变形,由此导致的钢管压缩量也是P-S曲线位移值的一部分。

图5 P-S曲线

各试件P-S曲线的特征值表3

为了更好地描述曲线特征,取P-S曲线的3个特征点,分别是滑移开始迅速发展的起点(Ss,Ps),滑移全过程的峰值点(Su,Pu)和峰值后下降段的终点(Sr,Pr)。定义平均黏结强度τ为荷载P与钢管混凝土接触面积A的比值,τs,τu,τr分别为Ps,Pu,Pr的平均黏结强度。取P-S曲线横坐标0~25mm段与横、纵坐标围成的面积W作为耗能能力的评价指标。各试件P-S曲线的特征值如表3所示。

2.3 构造措施对黏结性能的影响

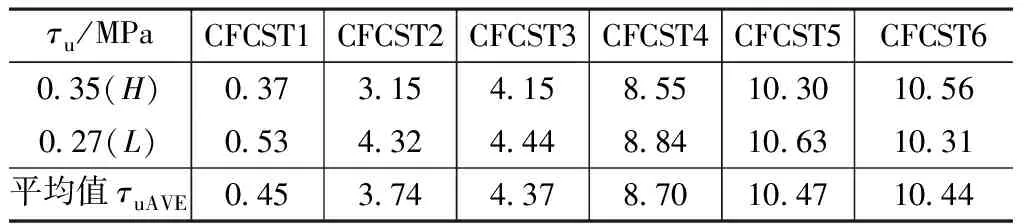

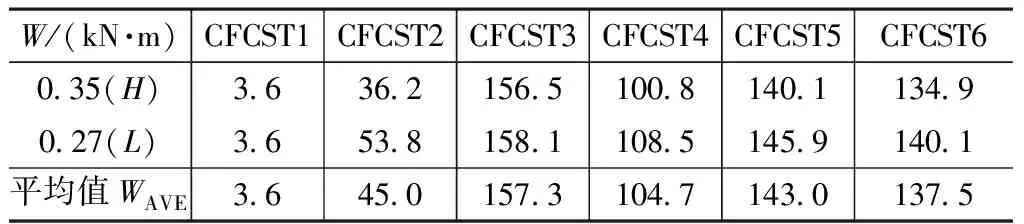

本次试验共6种构造,为了较全面地评价不同构造的黏结性能,取极限平均黏结强度τu作为黏结强度的评价指标,取曲线积分面积W作为耗能能力的评价指标。各试件的τu,W值及平均值如表4和表5所示。

黏结强度 表4

耗能能力 表5

从竖向构造看,CFCST2组试件的平均黏结强度τuAVE和平均耗能能力WAVE比CFCST1组试件分别提高了7.3倍和11.5倍,说明竖向肋构造能有效提高界面黏结强度和耗能能力。虽然只增加了有限的接触面积,但由于肋板平面内刚度很大而限制了混凝土芯受压膨胀对钢管壁造成的挤压变形,这极大地提高了钢管内表面与混凝土的挤压。此外,竖向肋板两侧混凝土相互挤压增加了界面摩阻力,也使得黏结性能获得改善。CFCST3组试件的τuAVE和WAVE比CFCST1组试件分别提高了8.7倍和42.7倍,说明圆钢管拉结板构造可大幅提高界面黏结性能,拉结板有效限制了混凝土芯对钢管壁造成的挤压变形,且拉结板两侧和内钢管两侧受到混凝土相近的挤压力难以变形,于是界面摩阻力大幅提高。

从横向构造看,CFCST4组试件的τuAVE和WAVE比CFCST1组试件分别提高了18.3倍和28.1倍,环向肋板通过焊缝将推出荷载直接传递到钢管,这种传力机理高效地提升了界面黏结强度和耗能能力,随着环向肋上侧混凝土小碎块的不断堆积,在上侧压力持续作用下,环向肋逐步屈服,变形抗剪能力逐渐下降。CFCST5组试件的τuAVE和WAVE比CFCST4组试件分别提高了16.9%和26.8%,环向肋和竖向肋的组合构造的τuAVE和WAVE是环向肋构造和竖向肋构造的直接叠加效果的82.5%和91.0%,这是因为竖向肋可以通过支撑环向肋直接分担界面剪力,同时由于竖向肋的支撑,环向肋难以变形而不断挤碎上侧混凝土,混凝土表面持续破坏使得竖向肋构造提高界面摩阻力的作用得不到完全地利用。CFCST6组试件的τuAVE和WAVE比CFCST5组试件分别提高了0.3%和降低了3.8%,这是因为钢筋笼未与钢管建立直接联系,几乎不能提高界面黏结强度,甚至由于混凝土浇筑不密实和限制混凝土环向膨胀的作用使界面耗能能力有所降低,但对抗压等性能仍有所提高[12]。

综上可以得到以下结论:竖向构造可有效改善钢管混凝土界面黏结性能;环向肋板可大幅提高界面黏结强度和耗能能力;环向肋和竖向肋的组合构造对于改善界面黏结性能效果最好;钢筋笼对于黏结性能的影响不大。

2.4 混凝土对黏结性能的影响

混凝土对黏结强度的影响主要是对化学黏结力、机械咬合力和摩阻力的影响,其中化学黏结力取决于水泥凝胶体的性质和钢筋表面的粗糙情况,机械咬合力取决于混凝土的抗剪强度,即与水胶比相关,摩阻力取决于径向压力和摩擦系数[13]。

本次试验混凝土共两种水胶比,即两种混凝土强度。L-CFCST1试件的τu比H-CFCST1试件提高了43.2%,但L-CFCST1试件的W与H-CFCST1试件基本相同,这是由于低水胶比混凝土的抗剪强度更大,故机械咬合力会高于高水胶比混凝土,但低水胶比混凝土的弹性模量更大、脆性更明显并且与钢管壁的挤压作用更小,导致滑移后期摩阻力将小于高水胶比混凝土。故总体来看L-CFCST1试件的τu更大,但τr更小,而W相差不多。L-CFCST2试件的τu和W比H-CFCST1试件分别提高了37.1%和48.6%,竖向肋限制了钢管的向外变形而增加了混凝土与钢管内壁的挤压,这使得高水胶比混凝土滑移后期的摩阻力得到保证,整个过程表现出了更好的黏结性能。对于CFCST3组的两个试件,大幅提高的界面挤压力将摩阻力提升为主要抗剪力的组成部分,水胶比的影响变小,对于CFCST4~CFCST6组试件,混凝土的水胶比不再是主要影响因素。

综上,钢管混凝土界面黏结强度与混凝土水胶比相关,水胶比越低,黏结强度越大。

2.5 应变分析

本次试验的应变测点主要有两组:一组为钢管外壁上设置的横纵向应变片,用于反映钢管处的应力分布;一组在混凝土内部的钢筋笼纵筋和核心区混凝土中部纵筋上设置的纵向应变片,用于间接反映混凝土中的应力分布。试件H-CFCST6的应变随荷载变化及测点布置如图6所示,图中纵轴为测点的相对高度。

由图6可见,钢管的纵向压应变基本为“上小下大”的形状,荷载主要变化区间为环向肋板所在的中部区段,可见剪应力主要由环向肋板传递;钢管的环向拉应变最大值位于环向肋板上侧,为此处混凝土小碎块不断堆积而对钢管壁产生挤压导致;混凝土芯核心部分的最大应变变化集中于上部区域,混凝土芯表面部分的最大应变变化集中在中部区域,可见混凝土芯核心部分的应力就近传递到表面部分,表面部分的应力主要通过环向肋板传递至钢管,这一过程主要发生在环向肋以上的混凝土区域,传递至肋板以下的混凝土区域的应力较少。

图6 应变分析

3 环向肋板的抗剪强度计算

对于环向肋板抗剪强度的计算,应与抗剪件的截面面积建立关系,同时考虑到抗剪件的材料属性和混凝土的材料属性,Xue等[9]提出栓钉抗剪强度的计算公式如式(1)所示:

(1)

式中:Qu为栓钉的抗剪承载力;λ为栓钉高度h与直径d比值的函数;As为圆柱头焊钉钉杆的截面面积;Ec为混凝土的弹性模量;Es为栓钉钢材的弹性模量;fc为混凝土的抗压强度;fu为栓钉的极限抗拉强度。

陈宝春等[10]在圆钢管混凝土柱内栓钉的推出试验中发现λ对于抗剪强度的影响很小而改进了式(1),参考此意见,本文建议圆钢管混凝土中环向肋板抗剪承载力的计算公式如式(2)所示:

Qu=6Asfu(Ec/Es)0.4(fc/fu)0.2

(2)

式中:Qu为环向肋板的抗剪承载力;As为环向肋板的截面面积;fu为环向肋板的抗拉强度;Es为环向肋板的弹性模量;其余同式(1)。

对于环向肋和竖向肋的组合构造,得到竖向肋支撑的环向肋十分可靠,将抗剪承载力计算转化为环向肋板以上混凝土抗压强度的问题,对此日本学者河野昭彦等[14]提出了计算公式如式(3)所示:

(3)

式中:Ps为核心区混凝土的抗压强度;αc为关于试验值的调整因子;Ac为钢管的内表面积(本文取环向肋以上区域);Ad为钢管中环向肋的投影面积;σb为混凝土抗压强度。当αc取0.85时与本次试验符合较好。

本次试验给出的环向肋板抗剪强度的试验值和计算值如表6所示,目前针对圆钢管环向肋板构造的推出试验数据很少,在未来研究中可进一步丰富圆钢管环向肋板构造抗剪强度的试验数据,以验证或完善已有的计算方法。在实际工程中,应考虑到焊接不良、混凝土振捣不充分等不利因素,应对计算值适当折减。

环向肋板抗剪强度试验值和计算值 表6

4 结论

(1)无构造的圆钢管高强混凝土荷载-滑移曲线存在陡降段,内置构造措施可减弱陡降段。

(2)环向肋板构造可大幅提高界面黏结强度和耗能能力,环向肋和竖向肋的组合构造对于改善界面黏结性能效果最好,钢筋笼对于黏结性能的影响不大。

(3)混凝土与圆钢管的黏结强度随混凝土水胶比降低而升高。

(4)本文提供的的圆钢管混凝土中环向肋构造、竖向肋和环向肋组合构造的抗剪强度计算方法与试验结果符合较好。