干法渗透陶瓷坯体的制备及其性能研究 *

2021-08-26赵存河

赵存河

(蒙娜丽莎集团股份有限公司 广东 佛山 528000)

前言

近年来随着意大利Metco公司渗透墨水的引入,国内市场兴起了喷墨渗花砖的潮流。喷墨渗花砖工艺可分为湿法和干法两种(干法工艺为面料和底料两种粉料通过2次布料压制成形)[1]。由于干法渗花工艺所制造的产品使用范围更加广范,因此在行业内更加受到关注。本课题旨在通过参考已有的坯体配方,结合建筑陶瓷厂原有的坯用原料,合理制备选择坯体的面料配方与原厂的底料相匹配,烧制出高白面料和底料结合性能优良的干法渗花陶瓷产品。

1 实验

1.1 实验所用的原料化学组成(见表1)

原厂所提供的底料化学组成见表2,膨胀系数见表3,烧成后收缩11.72%。

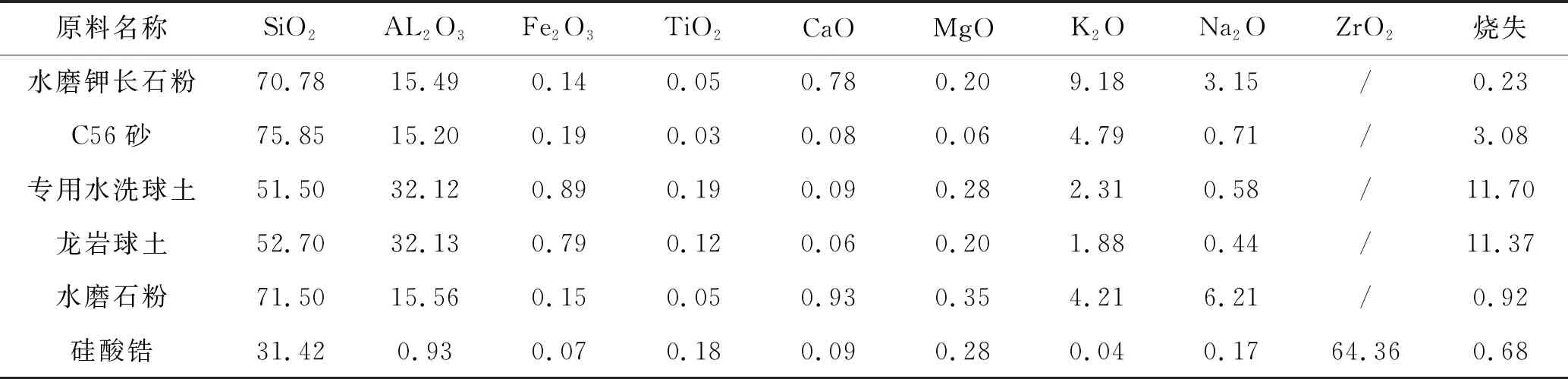

表1 原料的化学组成(wt%)Tab 1 Chemical composition of raw materials (wt%)

表2 原厂底料的化学组成(wt%)Tab 2 Chemical composition of bottom layer powder of the original company(wt%)

表3 原厂底料的热膨胀系数Tab 3 Coefficient of thermal expansion of original bottom powder

1.2 面料正交实验设计

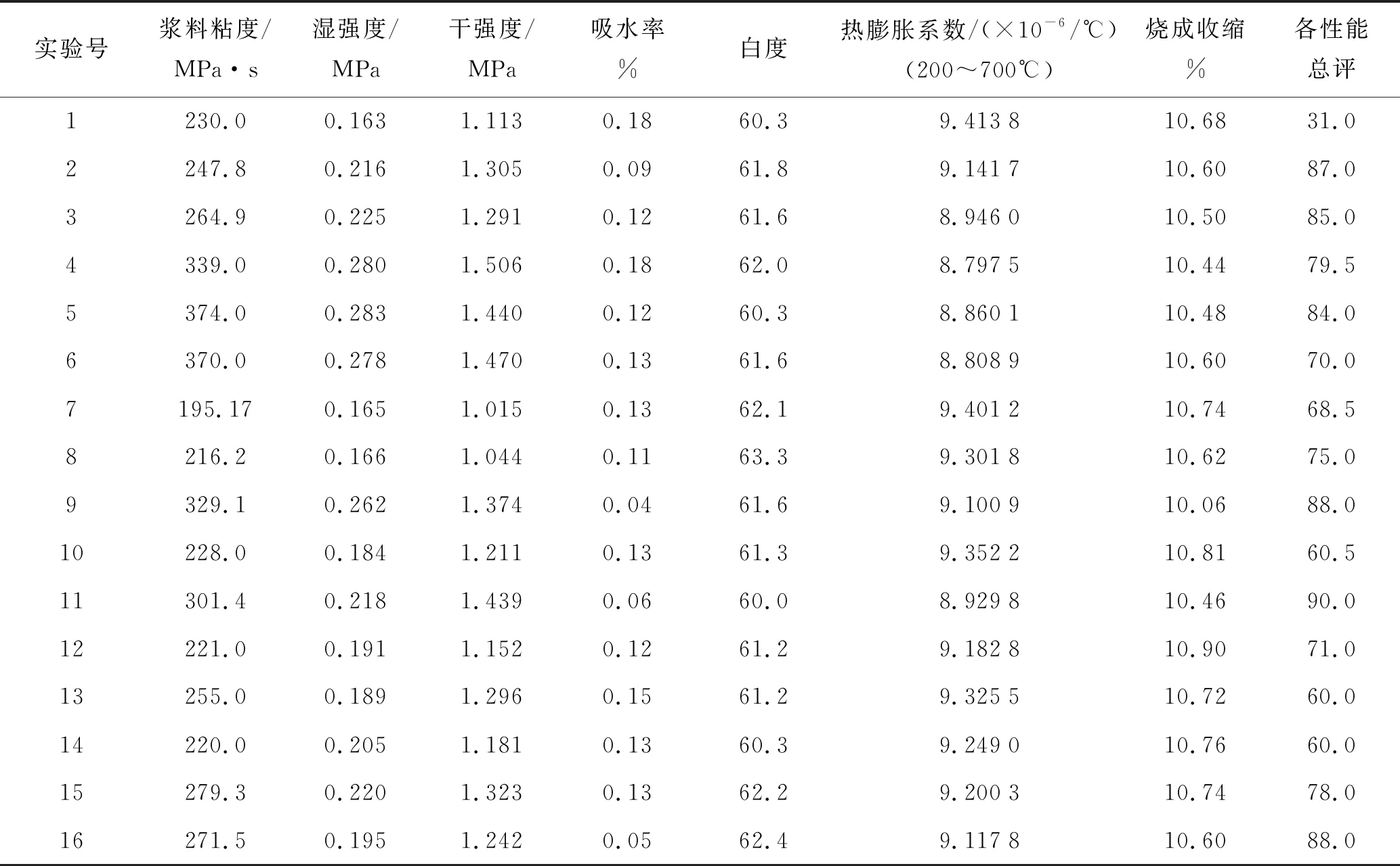

根据原厂提供的原料,用水磨钾长石、56砂、水磨石粉、龙岩球土、水洗球土、硅酸锆等原料作为因素,采用L16(45)正交表设计面料坯体正交实验,其中硅酸锆为定量,选择合适的坯体配方。正交实验的结果如表4所示。

表4 正交实验表Tab 4 Orthogonal experiment table

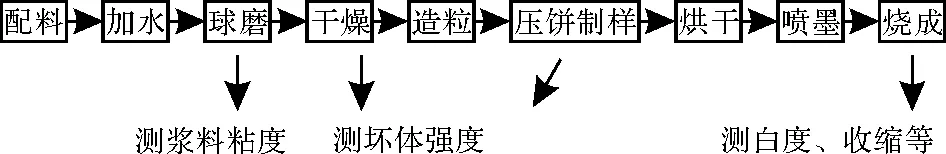

1.3 实验工艺流程

工艺流程见图1。实验中料球水比为1∶2∶0.5;球磨细度250目,筛余0.8~1.1;烧成周期72 min,烧成最高温度1 175 ℃。

图1 工艺流程Fig.1 Flow chart of test pieces

1.4 性能测试

采用NDJ-5S数字式粘度计测量试样的粘度。采用HY-YZ电动液压坯料制样机,最大压力20 MPa压制粉料。采用DPK-300/1 000数显电动抗折仪测试样强度。采用Sc-80C全自动色差计测量试样建材白度。采用winner2 000 zd智能激光粒度分析仪测量试样细度分布。采用KS-B数显可塑性测定仪测量试样可塑性。采用PCY热膨胀仪测试样热膨胀系数。采用蔡司EVO MA10扫描电镜分析样品形貌。

2 结果分析与讨论

2.1 不同可塑性粘土对面料性能的影响

由表5坯体正交实验性能数据和表6各性能极差值分析,随着龙岩球土和水洗球土的增加,浆料粘度逐渐增大,坯料的湿强度和干强度也逐渐增强。但龙岩球土对粘度,湿、干强度影响更大,其主要原因与原材料本身性能有关。对这2种球土进行检测分析如下表7。从表7可以看出龙岩球土分散相90%颗粒细度在28.86 um以下,颗粒细度比水洗球土更小,比表面积更大,可塑性更高[2],因此相应的浆料粘度、坯体湿强度、结合性干强度都更高。

表5 坯体正交实验性能测试Tab 5 Performance test of green body by orthogonal experiment

表6 各性能极差值Tab 6 Extreme value of each performance

表7 球土粒径和可塑性分析Tab 7 Analysis of particle size and plasticity of spherical soil

综合各性能总评极差值,可以确定坯体的最优水平组合为A3B3C2D3E2F。测得最优水平组合面料浆料粘度290.3 MPa·s,湿强度0.209 MPa,干强度1.410 MPa,热膨胀系数9.150 4×10-6/ ℃可符合坯体基本性能要求。

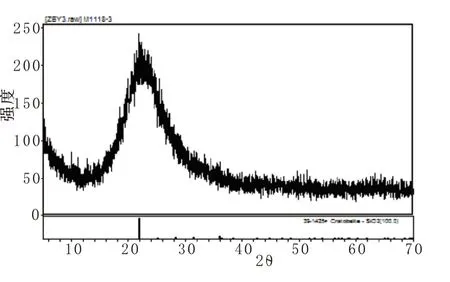

以最优面料配方A3B3C2D3E2F为基础,球磨到达细度后再加入不同质量分数的助红剂(助红剂XRD扫描如图2),球磨混匀后制样测试。

图2 助红剂XRDFig.2 XRD of red aid reagent

2.2 助红剂对墨水红度值的影响

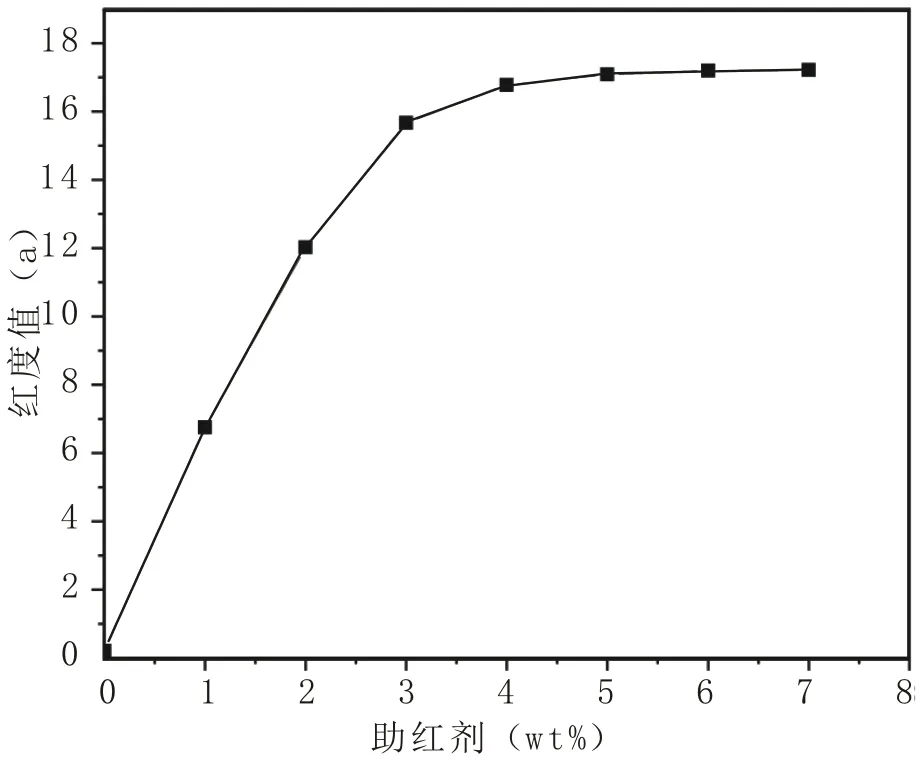

图3 助红剂含量对墨水红度值的影响Fig.3 The influence of the content of red aid on the redness of ink

图3是助红剂对墨水红度值的影响。由图2可看出助红剂主要成份为纳米SiO2,其在高温下与棕色墨水中的Fe离子发生反应生成包裹形态的硅铁红,呈现鲜红色调[3]。棕色的红度值随着助红剂的含量增加而增加,但当助红剂含量大于5%时,其红度值增加缓慢且趋于平稳,其主要原因为可理解为墨水中的Fe离子已被SiO2包裹反应完全,呈色已接近最大值。

2.3 助红剂对坯料烧成收缩的影响。

图4是助红剂对坯料烧成收缩的影响。面料的布料厚度在1.4 mm~1.8 mm,在烧成收缩过程中,若面料和底料收缩相差大,生产过程中易造成砖形扭曲变形。由图可见,助红剂含量增加,坯体烧成收缩逐渐增大,其主要为坯料细度相对更细,比表面积大,粉料流动性变差,堆积密度变小,压制成形时难以压实。且在烧成过程中坯料细度越细,比表面积大,能量高,烧结活性大,更易于烧结收缩。

图4 助红剂含量对坯体收缩的影响Fig.4 Effect of red aid content on shrinkage of green body

2.4 助红剂对坯体热膨胀系数的影响

图5 助红剂对坯体热膨胀系数的影响Fig.5 Effect of red aid on thermal expansion coefficient of green body

图5是助红剂对坯体热膨胀系数的影响。由图5可以看出随着助红剂的增加,坯体的膨胀系数下降。此时将助红剂含量为2%的样品测试烧结,发现并无烧结范围(如图6)。说明面料配方此时已接近于釉料配方,随助红剂含量的增加,面料烧结活性增大,降低了烧成温度,促进了面料中石英的熔融,从而降低了热膨胀系数[4]。

图6 面料的烧结范围Fig.6 Sintering range of surface powder

图7 最优配方SEM扫描图Fig.7 SEM scanning of the optimal formula

图8 能谱线扫描Zr分析Fig.8 Analysis of energy spectrum line scanning Zr

综合各性能分析红度值、收缩与膨胀系数,选取助红剂含量2%时最适宜,此时面料红度值为11.74,收缩11.70%,膨胀系数9.020 7×10-6/ ℃。

图7是最优面料配方A3B3C2D3E2F和助红剂含量2%时与底料二次布料压制烧成后的断面SEM扫描图,图8为对应的能谱线扫描Zr分析。由图7可看出面料和底料结合良好,两者之间的中间层并不明显,其主要为在烧成过程中,面料和底料各成分之间相互扩散,使底面料合成良好的整体[5]。通过能谱线扫描Zr分析,可大致判断出面料层与底料层交接部分的分布情况。

3 结论

当面料配方组成,水磨钾长石33、56砂11、水磨石粉27、龙岩球土15、水洗球土6、硅酸锆2.5、助红剂2.0时所制备的面料与原厂底料相匹配,结合性能良好。此时面料红度值为11.74,收缩11.70%,膨胀系数9.020 7×10-6/ ℃。