复合工艺瓷质仿古砖的研制 *

2021-08-26梁超成岑婉婷黄玲艳何宇奇黄辛辰

梁超成 岑婉婷 黄玲艳 何宇奇 黄辛辰 牛 丹

(1 广东蒙娜丽莎集团股份有限公司 广东 佛山 528211) (2 中国轻工业无机材料重点实验室 广东 佛山 528211)

前言

目前市场上的装饰用普通瓷质仿古砖,釉面装饰朴实平淡,随着喷墨打印机用量的增多,许多企业的同质化越来越严重,工艺简单,花式单一是目前陶瓷市场存在的一个普遍现象。而且慢慢都发现喷墨打印机也有一些无法避免的问题,或者无法超越接触印刷的技术性难题。如喷墨打印机使用的墨水只有4~6个色系,不能调制出更复杂的色号,生产深色产品没有优势。当墨水不能及时干透,釉面的花色会模糊,尤其是做一些纹理图案时花色效果不如丝网印花和辊筒印花,黑金花、深咖色这类产品还要通过丝网印花技术才能做出效果。

由于产品花色的同质化现象严重,缩小了不同规模和不同实力陶瓷砖生产企业的竞争差距,因此必须重新利用目前的主流设备,开发出多种工艺装饰技术复合的产品。

本文采用精雕技术的模具,使得表面纹理更加细腻逼真;通过在喷墨机和辊筒机间加特殊效果釉,使得产品具有明显的立体的视觉效果;通过辊筒的工艺,可以在产品的表面印刷各种多变的效果釉(如半抛釉、干粒釉、全抛釉、浮凸釉等),本文主要加印目前市场上流行的干粒釉,更加体现自然的质感以及触感。采用双凹凸模具+亚光或光亮面釉+喷墨+哑光(亮光)保护釉+哑光(亮光)干粒釉等技术。该产品可以大大增加产品的色系,使得产品丰富多彩。

1 实验方案

1.1 设计图案的选择

选定一个合适的设计图案,该图案分为两个部分,一个用于喷墨机打印,要求纹理自然清晰并能与胶辊印花图案匹配;另一个胶辊图案要求丰富多样,与喷墨既匹配又能更好体现整幅图案的浮凸效果,同时通过色彩的反差让整个装饰面绚丽多彩。

1.2 坯体的研制过程

1.2.1 坯用原料的选择及配方的组成

设计坯体配方时,根据坯料特殊工艺的需要,为平衡好砖的变形度,在原有配方的基础上我们适量提高了氧化铝的含量,使坯体抵抗高温变形的能力增强。同时降低了坯体膨胀系数,拉近了坯体及釉料的膨胀系数差异性,提高了坯釉适应性[1],便于窑炉烧成中砖形的控制。

坯体中主要使用的原料为庆钾砂、钠石粉、水磨石粉、力鸿钾砂、南峰低温砂、邦砂、球土、东基泥、黑滑石等多种泥砂料的复合。经过大量实验所得的中试坯体配方为(重量份):庆钾砂8 wt%、钠石粉9 wt%、水磨石粉9 wt%、力鸿钾砂7 wt%、南峰砂8 wt%、邦砂30 wt%、球土20 wt%、东基泥7 wt%、黑滑石2%,经球磨加工和喷雾干燥形成坯粉。其中表1为所选坯用原料的化学成分。

1.2.2 坯料生产工艺参数

制粉工艺:泥浆密度:1.69~1.71 g/cm3;

球磨细度:0.8%~1.0%(250目筛余);

颗粒级配:30目上:5~20%;

30~60目:≥64%;

60~80目:≤12%;

80目下:≤6%;

粉料水分:7.0~7.5%;

成形工艺:压机机型:PH3000;

成形压力:360 bar;

压制周期:5.4次/min(600 mm×600 mm规格);

干燥工艺:干燥温度:140 ℃;

干燥时间:60 min;

干燥坯体水分:≤0.5%。

1.2.3 坯料烧成制度的确定

将中试坯体配方在辊道窑中试烧,烧成温度为1 200 ℃,烧成时间65 min,经烧成后检测产品吸水率≤0.5%,坯体收缩率为7.1%,坯体的烧结性能良好[2],达到本实验的坯体要求。具体烧成温度曲线如图1。

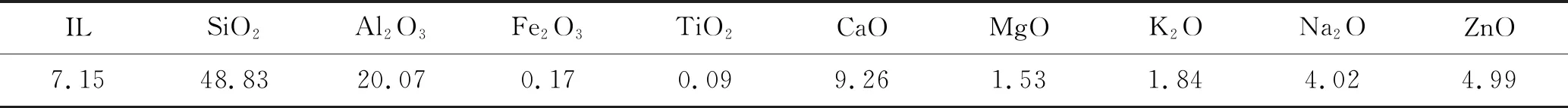

表1 试验所选坯用原料化学成分(wt%)

图1 窑炉烧成曲线

1.3 釉料配方的研制

1.3.1 面釉的配方设计选择

在设计坯料的同时也要进行高温面釉、高温保护釉、凹凸效果釉配方的设计,为了能够适应坯料的烧成制度和提高坯釉的结合性,我们选用瓷质仿古砖专用高温哑光面釉,适量添加一些辅助原料,如煅烧高岭土提高面釉的烧成温度。通过对比釉面效果、防污性能、砖的变形情况,本实验所用面釉基础配方(重量份):成釉90 wt%、硅酸锆5 wt%,煅烧高岭土5 wt%,经球磨加工,过筛除铁,陈腐备用。同时根据不同场合的需要,面釉配方可配以不同的色料,制成更多不同的产品。

1.3.2 保护釉的配方设计选择

保护釉既要保护图案层不被破坏又要有较好的透明性.同时要具有一定的耐磨效果,手感细腻,烧成范围宽,烧后光泽度在15~30度之间。配方中引入方解石和煅烧高岭土,经烧成使釉层析出大量钙长石晶体,光线产生漫反射,形成哑光效果。通过大量对比实验,最终确定了耐磨釉的配方,主要化学成分见表2。

1.3.3 干粒釉的开发

干粒釉的特点是集仿古产品和抛光产品的优点于一体,釉面如抛光砖光滑亮洁,花色如仿古砖图案丰富,色彩厚重、绚丽,质地晶莹剔透,细腻如玉。

为了保证产品釉面细腻平整、图案清晰、耐磨性好、防污性能优异,要求釉料耐高温、耐磨、透明度高。在研发过程中通过大量实验,并对比不同厂家产品进行对比,测试耐磨性、防污性、光泽度、膨胀系数等。结果表明,提高了产品的耐磨度,减少了釉面针孔,拓宽了烧成范围。项目干粒釉料的化学成分见表3。

表2 耐磨釉配方的化学成分(wt%)

表3 效果釉料的化学成份(wt%)

1.3.4 各釉料的施釉工艺参数

砖坯表面淋水量:5~10 g/盘(托盘规格为200 mm×600 mm,下同)

面釉密度:1.42~1.46 g/cm3;

喷釉重量:40~45 g/盘;

干粒釉密度:1.48~1.52 g/cm3;

淋釉重量:16±2 g/盘;

高温透明釉的参数可以视图案的设计而调整;

烧成工艺:烧成窑炉:辊道窑;

最高烧成温度:1 170 ℃~1 180 ℃;

烧成周期:57 min。

1.4 坯釉配方化学分析

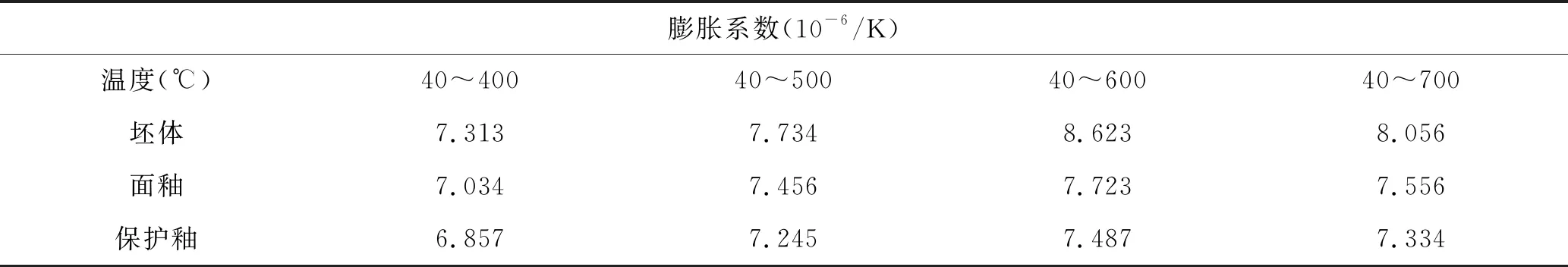

将上面所选原料按不同比例确定几组配方,分别进行不同的测试,并对烧制后样品进行理化性能检测,根据测试结果优化出最佳方案进行中试。表4为坯体配方化学成分,表5为面釉化学成分,表6为坯体及釉料膨胀系数对比。

2 釉层表面装饰打印技术的研究

2.1 喷墨印花装饰工艺研究

把耐磨釉料制成样品,测定其熔融温度范围,见图2。可知,釉料从1 131 ℃开始出现熔融,1 231 ℃完全熔融,熔融范围宽(约100 ℃),利于烧成。

表4 坯体化学成分(wt%)

表5 面釉化学成分(wt%)

表6 为坯体及各釉料膨胀系数对比

(a)1 131 ℃时的图像

(b)1 171 ℃时的图像

(c)1 206 ℃时的图像

(d)1 231 ℃时的图像

耐磨釉料的XRD结果见图3。可见主要为钙钠斜长石和部分莫来石晶相。

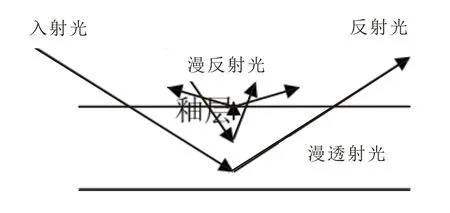

耐磨釉料的表层电镜扫描照片见图4,中、下层电镜扫描照片见图5。由图可知,釉层中存在大量针状或柱状钙长石晶体,析晶均匀,呈网状交织,布满整个砖面,会使光线产生漫反射,形成哑光(见图6)。

由于析晶在釉的中、下层,避免了长期使用后表面磨损造成的光泽度变化。

钠钙斜长石的硬度为6,表面致密。经检测,这种耐磨釉的耐磨度可达到四级(6 000转)。

2.2 喷墨印花装饰工艺研究

喷墨打印是一种无接触印刷技术,具有可变数据印刷、个性化印刷、按需印刷的能力,优点是图案的随机性、高保真和高清晰。喷头是喷墨打印技术的关键。

本项目采用1024型喷头并结合最先进的设计和制造工艺,通过运用压电按需喷墨技术、串流等专利技术,大幅提高了稳定性与灵活性。工作原理是:计算机存储的设计图案经转化为数据信号,在打印机控制系统的控制下,无数据信号的喷头不工作,有数据信号的喷头把墨水喷印到坯体表面对应的位置而形成图案。

充分利用喷墨印花优势,应用国际领先水平的电脑仿真技术,在图案创新、印花精细程度、色彩丰富性等方面进行了创新,最大限度地还原了天然石材的纹理效果。

2.3 辊筒印花装饰工艺研究

滚筒印花是一种利用辊筒表层特种橡胶上雕刻的图案与仿古砖釉层接触印花的高速工艺。所用的辊筒,是指将图案通过雕刻在铝或不锈钢辊筒表层的特种橡胶上,可以雕刻出各种紧密排列的十分精致的细纹,因而能印十分细致、柔和的图案。例如精细、致密的佩利兹利涡旋纹花呢印花就是通过滚筒印花印制的一类图案。花筒雕刻应与图案设计者的设计图稿完全一致,每一种花色各自需要一只雕刻辊筒。印花时,先使辊筒表面沾上色釉,再用锋利而平整的刮刀将辊筒未刻花部分的表面色浆刮除,使凹形花纹内留有色浆。当花筒压印于织物时,色釉即转移到仿古砖釉面上而印得花纹。每只花辊筒印一种色釉,如在印花设备上同时装有多只辊筒,就可连续印制彩色图案。

图4 耐磨釉表面层的SEM图谱

图5 耐磨釉中、下层的SEM图谱

图6 釉层中的光学现象

本文就是利用辊筒印花优势将墨水无法发出的纯红、纯黄、纯黑、白色、绿色等特殊颜色配合高清晰喷墨图案呈现在砖面上,使得产品具有高清度的前提下颜色更加丰富多彩。

3 成品砖的生产工艺流程及控制

3.1 生产工艺流程(见图7)

图7 生产工艺流程图[2]

3.2 生产工艺控制要求

生产工艺的控制优劣,特别是烧成制度的稳定性,会直接影响成品转的质量,而喷墨+胶辊复合工艺珍石仿古砖中的面釉和保护釉是在稳定的烧成制度下多次实验后得出的较合理的配方,在匹配坯体的同时,也使成品砖形能满足国标要求。最后对烧成后的半成品砖进行不抛或半抛或全抛工艺加工,产品效果逼真、层次丰富、纹理自然,极大的提升了产品品质。经抗折仪检测,力学强度≥35 MPa,经抗磨仪检测,该仿古砖的耐磨度达到6级,各性能优异均达到国家标准。

4 新型喷墨+胶辊复合工艺珍石仿古砖与传统全抛仿古砖的区别

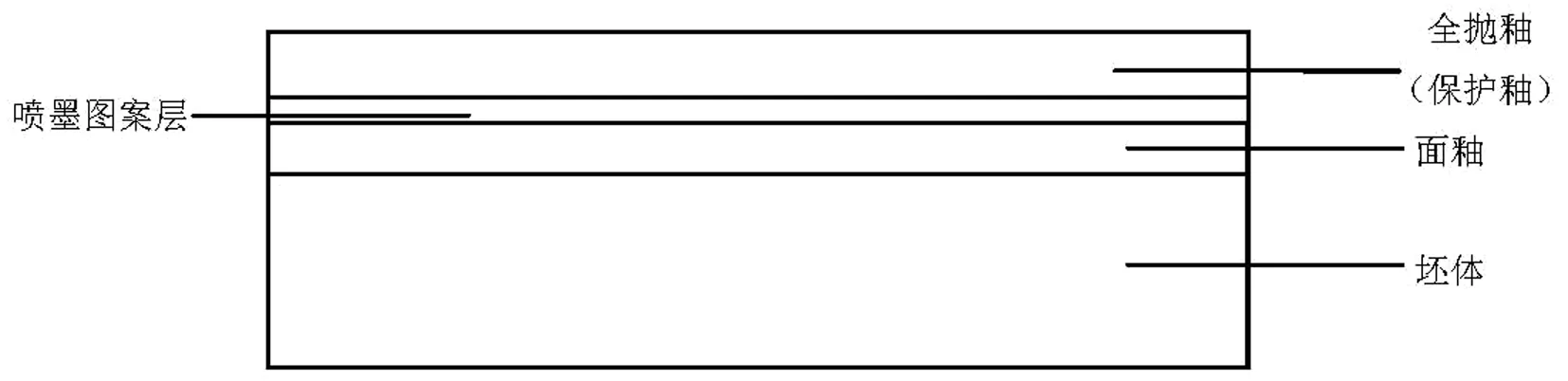

从图8、图9可发现新型大理石仿古砖通过在喷墨机和辊筒机间加印特殊效果釉[3],使得产品具有明显的立体的视觉效果;通过辊筒的工艺,可以在产品的表面印刷各种多变的效果釉,更加体现自然的质感以及触感。

图8 为一种常规喷墨仿古砖的截面图

图9 为新型大理石仿古砖抛光后的截面图

5 结语

本文初步介绍了新型喷墨+胶辊大理石复合工艺仿古砖的制备方法,后面我们会通过技术更新、新材料和新设备的使用等等,进一步对坯体和釉料配方的研究和改进,使得产品的生产质量、装饰效果更上一层楼,能够多层次展现产品贴近自然特性,为高端消费者提供更优的选择。