选煤试验检测在降低介耗方面的应用

2021-08-26袁伯文任小兵王继军王亮明

袁伯文,任小兵,王继军,王亮明

(1.唐山亿思特选煤科技有限公司,河北 唐山 063000;2.山西中阳钢铁有限公司,山西 吕梁 033400;3.乌海市矿友选煤有限公司,内蒙古 乌海 016000)

重介质选煤工艺是将磁铁矿粉与水及煤泥按一定比例混合成悬浮液,最终将入选原煤按密度差异分离成不同的产品[1]。但在分选过程中会存在一定的介质损耗,主要是脱介筛筛上产品带走的介质和磁选机尾矿跑掉的介质。在介耗核算时以每分选1 t原煤所需要消耗的磁铁矿粉量作为考核指标(单位:kg/t),介耗的高低不仅影响选煤成本的控制,而且影响重介质悬浮液的稳定和重介分选精度。

选煤生产过程中的介耗分为脱介筛筛上产品介耗和磁选机介耗两方面。脱介筛筛上产品介耗检测的试验指标为产品含介率,即脱介筛筛上产品中磁性物与总样的质量比值,主要依据行业经验值进行比较分析;磁选机介耗检测的试验指标为磁性物回收率和煤泥脱除率,即同时考查磁选机回收的精矿中磁性物占入料磁性物的百分比值和尾矿中煤泥占入料中煤泥的百分比值。主要依据国家标准GB/T 33688—2017《选煤磁选设备工艺效果评定方法》进行比较分析[2-4]。试验检测能够将生产实际介耗直观的反映到数据指标上,更有助于对比分析,寻找高介耗的原因,为介耗问题提供了一套科学、高效的分析方法。

1 脱介筛筛上产品介耗

脱介筛筛上产品介耗是指粘附在煤粒表面的介质粉在脱介筛振动和喷水冲洗作用下仍然未能透筛,滞留在筛上产品中的介质粉[5]。虽然筛上产品进入离心机脱水时,滞留在筛上产品中的介质会有一部分随离心机离心液重新返回系统中进行回收,但实际生产中为了便于对脱介筛脱介性能的考核,还是对脱介筛筛上产品介耗做了相应的要求,选用产品含介率表示。一般情况下,将选煤厂生产介耗控制在1.2 kg/t以内,要求精煤脱介筛筛上产品含介率应控制在0.5‰以内,中煤脱介筛筛上产品含介率应控制在0.4‰以内,矸石脱介筛筛上产品含介率应控制在0.3‰以内。

选煤试验检测过程中选取脱介筛筛上产品含介率作为试验分析指标。首先采集脱介筛筛上产品,经筛分试验、磁选管试验、烘干、称重等环节后,计算出脱介筛筛上产品含介率,然后将试验指标实测值与上述各脱介筛筛上产品的经验值进行比较,若实测值大于经验值,则说明脱介筛介耗较严重,需要对脱介筛处理能力、筛面喷水结构、喷水安装位置、筛面挡堰布置以及循环水浓度等进行核定和优化。正常情况下脱介筛的处理能力核定基本都不存在问题,这是选煤厂设计时就应该满足的要求[5]-[7]。针对脱介筛介耗过高的问题,主要措施途径是优化筛面喷水结构及安装位置。

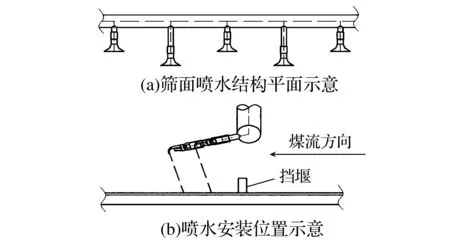

脱介筛筛面喷嘴设计成长短(长280 mm、短180 mm)交错布置,见图1(a),喷嘴间距(约300 mm)要满足相邻2个同等长度的喷嘴所形成的扇形水帘在筛面料层上方重合,利用单道喷水形成双幕水帘(图1 b中虚线所示),不仅增加喷水冲洗次数,而且喷嘴间距比原来增大了50 mm,单道喷嘴个数减少2个,一定程度降低了喷水量,保障筛面喷水压力,实现用较少的水量达到最佳的脱介效果。

图1 脱介筛筛面喷水优化示意

脱介筛筛面喷水安装位置必须保障喷水与筛面的交叉点在筛板挡堰后侧,见图1(b),因为物料越过筛面挡堰后料层松散且厚度均匀,此时喷水冲洗更有利于介质透筛,能够获得较优质的脱介效果。其中筛面挡堰布置过多容易引起物料运动慢和料层厚,过少容易引起物料在筛面偏料,脱介不充分。因此,正常情况下筛面挡堰适合2块筛板布置1道挡堰,有利于料层沿筛宽方向均匀布料,同时保障筛面的物料较好的流畅性。

2 磁选机介耗

磁选是选煤厂磁性物回收工艺中最重要的环节。对磁选机的试验检测是执行国家标准GB/T 33688-2017《选煤磁选设备工艺效果评定方法》,主要考察指标为磁性物回收率(见公式(1))和煤泥脱除率(见公式(2))。一般情况下,磁选机的磁性物回收率要求在99.8%以上,煤泥脱除率要求在85%以上,然而在实际生产中习惯性强调磁性物回收率,往往忽略煤泥脱除率的重要性。

磁性物回收率和煤泥脱除率计算公式如下:

式中:ε——磁性物回收率,%;

ε0——煤泥脱除率,%;

Mα——磁选入料中的磁性物含量,以占磁选入料的百分数表示,%;

Mβ——磁选精矿中的磁性物含量,以占磁选精矿的百分数表示,%;

Mθ——磁选尾矿中的磁性物含量,以占磁选尾矿的百分数表示,%。

试验检测时分别采取磁选机入料、精矿、尾矿,烘干后分别缩取20 g实验样进行磁选管试验,最后依据标准中规定的算法,分别算出磁性物回收率和煤泥脱除率,然后将指标实测值与要求值进行比较分析,若实测值低于要求值,则说明磁选机并未在较优的工况下运行,依据试验检测数据进行如下调整。

(1)磁选机磁性物回收率偏低。首先核定磁选机处理量是否超负荷、磁选机入料是否分料均匀、尾矿是否翻花、磁偏角调整是否合适、磁选机流道是否有堵塞、磁选机滚筒表面是否清洁,解决措施是强化生产中的巡检,增强停车后的维护清理[8-11]。其次分析磁选机入料的磁性物含量,正常情况下磁选机入料中磁性物含量不低于30%;入料中煤泥含量过高,容易裹携部分磁性物从尾矿排出,导致跑介现象。解决措施是合理控制重介分流量,切忌常闭操作,另外梳理、优化工艺,杜绝煤泥重返系统的局部循环工艺。

(2)磁选机煤泥脱除率偏低。首先分析磁选机入料的浓度值,该参数值与煤泥脱除率相关性极高[12],正常情况下要求不超25%,较高的浓度值常导致磁选机脱泥率低,该现象常见于不脱泥重介质分选工艺,解决措施是增加稀释水,将磁选机入料浓度控制在要求值范围内。

选煤厂日常生产中对磁选机煤泥脱除率这一指标不够重视,常视作辅助指标分析,因为它对介耗的影响不够直观,但其对介耗潜在的影响巨大。当磁选机煤泥脱除率偏低时,表明有一部分煤泥随磁选精矿返回重介系统,积聚后直观表现为合格悬浮液中煤泥含量超标,一方面需要调整更大的分流量,磁选机的通过量变大,由于磁性物并非百分百回收,则介质损耗也必然增大;另一方面重介系统中过高的煤泥含量导致脱介弧形筛和振动筛糊筛板,影响脱介效果。

3 应用实例

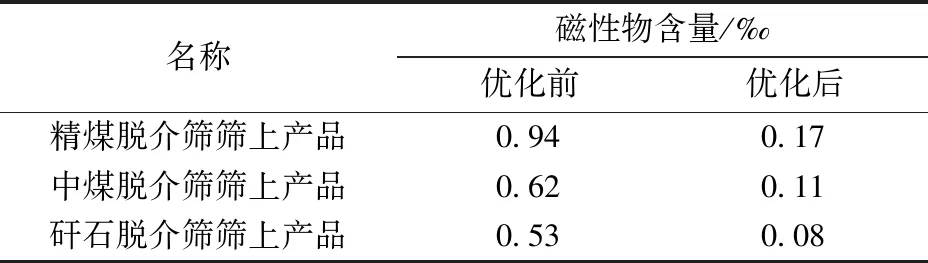

阳曲选煤厂为不脱泥分选工艺,长期受介耗高困扰,综合介耗1.85 kg/t。采用试验检测的方法对脱介筛筛上产品和磁选机进行介耗检测,数据表明,介耗高的主要原因为脱介筛介耗过大,优化前后脱介筛筛上产品含介率数据对比见表1。

表1 优化前后脱介筛筛上产品含介率统计

从表1看出,经过优化脱介筛筛面喷水结构、安装位置及挡堰与筛板的配置后,脱介筛筛上产品含介率大幅降低,全厂介耗也从原来的1.85 kg/t左右降至0.93 kg/t左右。

紫金选煤厂同为不脱泥分选工艺,亦是长期受介耗困扰,综合介耗2.21 kg/t。采用试验检测的方法对脱介筛筛上产品和磁选机进行介耗检测,检测结果表明,脱介筛筛上产品介耗和磁选机介耗均超标,脱介筛优化措施与上述相同,优化前后精煤磁选机检测数据对比见表2。

表2 优化前后精煤磁选机检测数据统计

从表2看出,该厂试验检测数据表明,磁选机磁性物回收率99.75%,略低于99.8%,有轻微跑介;煤泥脱除率仅为66.93%,远低于85%,主要原因是磁选机入料浓度过高,达到38.41%,极大超出要求值25%,因此通过增加稀释水将入料浓度控制到25%以内,优化后不仅磁性物回收率提高,而且煤泥脱除率也达到较优的标准,煤泥不在重介系统积聚、循环,有利于增加脱介筛脱介效率,同时优化筛面喷水后脱介筛产品介耗得到大幅降低,综合全厂介耗降至0.87 kg/t。

4 结 语

一座现代化的选煤厂非技术介耗已经达到较低的水平[13-15],困扰选煤厂的主要问题源自生产介耗,又可细分为脱介筛筛上产品介耗和磁选机介耗,采用全面的、科学的、系统的试验检测是选煤厂发现和解决介耗难题的重要方法。以选煤厂生产检测数据为基础,参照或依据国家或煤炭行业相关标准处理分析,对各设备性能、指标综合评定,并针对性提出解决措施或建议,相当于对介质回收工艺进行定期体检,保障分选系统在低介耗下健康运行,从容应对生产和市场中的压力和考验,更好地以科学、高效的方式指导生产,助力选煤生产降耗提效。