一种汽车线控制动系统的设计及实现

2021-08-26张明容李景彬

张明容 李景彬 袁 敏

(广州城市理工学院汽车与交通工程学院,广东 广州 510800)

0 引言

随着智能汽车技术的发展,目前很多高校和企业都投入了大量资金对智能汽车进行研究,线控底盘是智能汽车的躯体,没有线控底盘,智能汽车将无法行驶[1]。制动系统是线控底盘的主要组成部分,目前线控制动主要有以下3种:1) 纯粹的线控制动系统。ECU处理踏板位移传感器和车速传感器信号,通过控制电子机械制动器电机来对车辆进行制动。这对于一些整车厂的线控底盘技术来说,例如英菲尼迪的线控底盘,要实现对它的智能控制,就需要先解析它的CAN协议,这个非常困难或者需要花高价去购买相应的技术。2) 在原车上面进行改装,并联或串联制动回来,例如电子液压制动系统(EHB),有的高校对其进行了研究,博士的液压制动就属于这类,其操作难度非常大。3) 在原来的基础上增加动力装置,并对其进行控制[2-3]。该文的研究对象为纯电动汽车御捷E330,它的制动系统是真空阻力液压制动系统。为了实现线控制动,的左端在原车制动系统中添加动力结构的方法。

1 线控制动系统整体设计方案

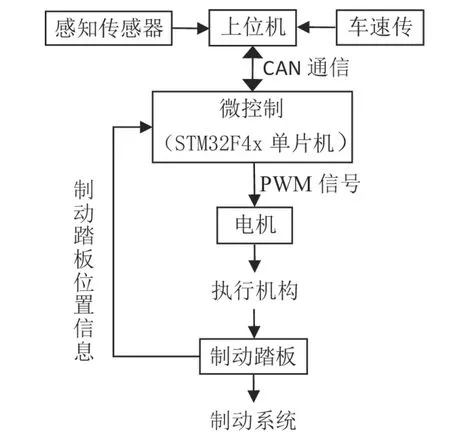

该文采用STM32单片机对辅助执行机构的电机进行控制,整体方案如图1所示,上位机通过传感器采集周围环境、车速以及车与障碍物的距离等信息,并对其进行分析计算,得出相应的制动控制指令(制动系统制动情况),通过CAN通信模块传输给微控单元(STM32F4x),微控单元通过计算制动系统制动情况与制动踏板位置的关系,得出制动踏板的位移,并发送PWM信号对电机进行控制[4],电机输出相应扭矩和转动的圈数来控制制动踏板,从而实现准确的制动。

图1 线控系统方案

2 制动辅助执行机构的设计

制动辅助执行机构采用电机加拉索的形式,如图2所示。电机通过法兰固定安装在电机机架座上,机架安装在车制动踏板的前壁。电机转轴连接器3的左端与电机轴7相连,另一端连接轴8上有拉索安装孔,用于固定拉索。在制动踏板臂6上打孔,用于固定拉索的另一端。滑轮支架固定在制动踏板臂安装孔的正前方,拉索绕过固定滑轮与电机连轴轴孔端部呈90°,改变拉索的运动方向,使制动踏板臂和电机连接轴都只受一个方向的力。经过反复试验,拉索采用尼龙材料效果较好;为了准确控制踏板移动的距离,控制电机选用两相步进电机。

图2 制动辅助执行机构简图

3 线控制动系统的硬件设计

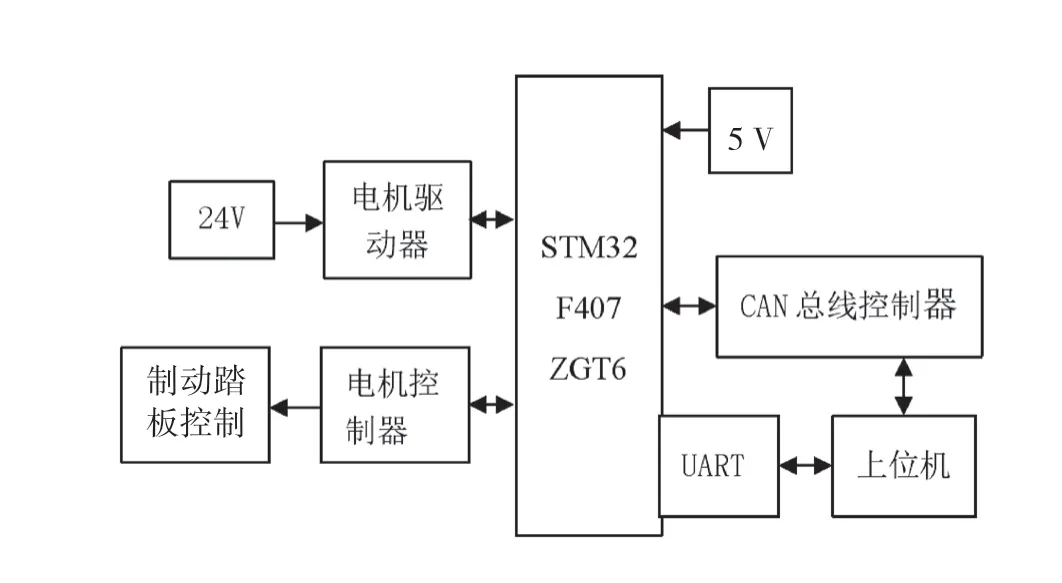

制动控制系统以STM32F407ZGT6最小系统芯片为核心处理器,由制动控制模块、CAN总线控制器模块、通信模块和电源组成,如图3所示。STM32F4F407ZGT6最小系统是将ROM、RAM和I/O口等系统集成在一个芯片上,支持SPI、IIC以及UART等电信号及协议,其电路设计主要有5 V和3.3 V电源供电、晶振时钟电路、复位电路、串口电路以及JTAG程序下载接口。

图3 制动控制系统组成

3.1 制动控制模块

制动控制模块由电机控制器、单轴2相步进电机组成。系统制动控制工作原理是STM32F407ZGT6芯片接收上位机发来的模拟CAN信号,由芯片对执行机构发出执行动作的指令,电机驱动器驱动电机单输出轴进行正转或反转,使拉绳伸长或缩短,拉绳拉动制动踏板上下摆动,从而控制制动踏板的移动,如图3所示。

3.2 CAN总线控制模块

该文选用的CAN总线控制器TAJ1050模块与电动车连接实现总线的通信,电路原理如图4所示。TAJ1050根据2根线CANH与CANL上的电位差来判断总线电平,用于实现CAN总线的协议底层以及数据链路层,生成CAN帧并以二进制码流的方式发送出去。

图4 CAN总线控制器TAJ1050电路原理图

3.3 串口通信模块

串口通信是系统与上位机交互的重要部分。该系统采用的STM32F407ZGT6最小系统芯片内置3个UART,其 中UART1中PA9、PA10复用引脚作为与USB-TTL接口的连接,以达到与上位机通信的目的,支持RS232协议,且具有很高的传输速率,可与USB-TTL串口进行通信。

4 线控制动系统的软件设计

STM32F407ZG6芯片采用的开发环境是由美国Keil Software公司开发设计的一个ARM微处理器集成开发环境软件Keil uVison5,其采用C语言进行编程。

4.1 与上位机的通信

该系统程序与上位机进行串口通信接口UART是复用I/O口PA9、PA10分别为发送和接收引脚,与上位机进行通信;程序首先进入主程序初始化,开始接收数据直到中断数据接收;其次,读取接收到的程序数据,再进行地址的判断,判断正确则对数据进行CRC校验,校验结果正确则执行子程序控制模块进行相关模块的子程序控制。串行通信接口输出的是RRL电平,可以通过USB与电脑连接,将数据及时发送至上位机并显示出来。

4.2 制动控制程序设计

在制动控制模块中,是通过驱动电机来实现相关功能的,而其中电机驱动需要通过改变脉冲宽度来调整输出频率。该系统使用的STM32F4芯片内置了多个功能强大的TIM定时器时钟,设置TIM值即可以输出PWM信号改变占空比。程序中采用TIM1通道,定时器所有相关设置都是通过软件编程来实现的,通过相关函数设置输出频率、占空比,且有专门的向上计数器。在该系统的软件设计中,使用了TIM1时钟,使能I/O口PF8/PF9复用为TIM1-CH1,设置PF8/PF9复用推挽输出,速率为100 MHz,初始上拉,设置分频系数,向上计数,电机控制设置频率上限为100 kHz,占空比上限为50%,计算出周期、脉宽值,电机正反转,PWM输出。制动控制流程如图5所示。

图5 制动控制流程图

5 仿真与测试

5.1 与上位机通信仿真

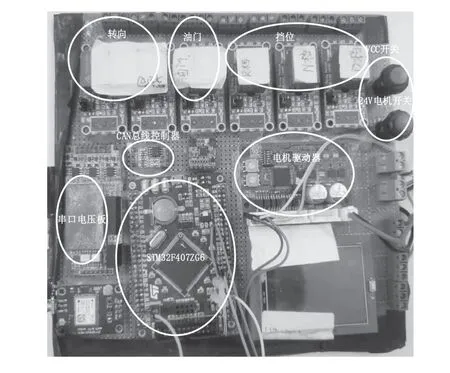

采用Keil5编写完成的程序通过STC-ISP 软件烧录至开发板,该文的微控制系统可以对整个线控系统进行控制,如图6所示。该文主要研究制动系统的控制,即对电机进行控制。

图6 微控制系统

采用STM32F407ZGT6芯片中的UART口通过USB与上位机连接搭建串口通信,以实现上位机模拟CAN信号对ACU发送相关模块控制报文后达到执行相关指令控制的目的,同时也能接收ACU反馈的控制信号。

在Keil5仿真运行程序后,打开串口调试小工具XCOM进行基本配置,选择串口COM4,波特率为115200,其余配置默认,打开串口,即可接收到程序运行时的通信,在发送编辑口可以编辑发送协议。通过串口调试小工具来显示数据的接收与发送内容。显示屏能很好地显示发送的数据,显示发送完成,证明了通信的可行性。

5.2 实车测试

为防止电机安装后对人工踩制动踏板造成干扰,在防火墙壁安装电机法兰,其安装位置如图7所示。该车上位机采用的是工控机,在上位机上通过串口输入串口调试小工具XCOM向控制器发送脉冲信号,电机执行相应的动作,从而实现制动踏板的相应运动。

图7 控制电机的安装

6 结论

该文以STM32单片机为控制核心,外加制动执行机构,实现了对制动系统的线控制动。当上机位通过CAN线发送制动信号给控制器时,控制器发送信号给电机驱动器,驱动电机正转、反转和停止,带动执行机构对制动踏板实现上下运动,模拟人工踩踏板,从而达到制动的目的。通过在实车上进行软件调试,该系统能正常传送制动信号,较好地实现了制动控制,但控制精度有待提高。该系统成本低,易于实现,可以应用于教学试验和对精度要求不高的线控底盘。