油田拆解装备补偿系统动力学仿真二次开发

2021-08-26廖佩诗布振东陈宏建

刘 蓉 廖佩诗 戴 昆 布振东 陈宏建

(青岛赛普克有限元科技发展有限公司,山东 青岛 266000)

0 前言

多体动力学主要研究由多个柔性或者刚性部件相互连接组成的多体系统,通过建立机械运动学和动力学方程,模拟运动过程,计算各个部件的运动速度、加速度和载荷等数据。多体动力学仿真二次开发是指通过软件编程的手段,借助软件内部函数调用软件的相关功能,提升多体动力学的仿真效率。

该文研究对象为全球首制的超大型海上油田设施一体化拆解装备中的位移补偿系统,拆解装备主要由2艘起重船和1艘半潜运输船组成,起重船上配备举升系统及位移补偿系统,具有横向、纵向和垂向的补偿能力,可满足恶劣海况的作业环境需求。

补偿系统由油缸、连杆以及托架等组成,油缸为补偿系统提供驱动力,连杆及托架具有托举及位移补偿功能。系统中油缸安装点的位置、连杆长度等参数直接影响油缸和铰接点的载荷,因此需要使用多体动力学软件对各种不同参数的模型进行计算并选择最优设计方案。

由于变量较多,建模和仿真工作量大,因此该项目开发了一套位移补偿系统动力学分析专用模块,可实现快速补偿系统参数化建模、边界条件快速加载和批量后处理,大幅提高了位移补偿系统的动力学仿真效率,可以对多种设计方案进行快速验证。

1 分析模块介绍

位移补偿系统动力学分析模块可以用于对分析对象的快速建模、自动仿真和后处理,包括连杆系统参数化建模、自动生成运动副、自动施加边界条件、设定求解时间、设定时间步以及自动输出速度和力曲线等[1]。模块分为三级:主菜单、子菜单和对话框。主菜单包括建模、仿真、后处理和模型删除4个子菜单,进入子菜单后又可单击响应按钮弹出对话框,详细地对各参数进行设置。

1.1 主菜单

基于多体动力学软件建立1个Ship Toolkit分析模块,该模块包括4个主菜单,分别为Create Driving Shaft(模型创建)、Simulation(仿真计算)、Result(结果提取)和Delete(模型删除)菜单。

模型创建菜单主要用来建立仿真模型,包括三维参数化建模,在模型中自动施加约束条件和载荷。仿真计算菜单主要用于进行计算相关的设置,包括设置计算时间、设置计算步以及重置计算后模型。结果提取菜单主要用于结果后处理操作,包括自动生成速度、力曲线和报告。模型删除菜单用于删除已经建立的仿真模型。

用户按照要求,按照子模块的顺序依次进行三维建模、施加边界条件、仿真设置以及后处理操作,每个模块后台均包括脚本程序,可将用户的操作自动关联到动力学软件函数库,完成相关操作。

1.2 子菜单

Ship Toolkit分析模块每个主菜单下面都有与其对应的子菜单,例如模型创建主菜单下面有Bodies(模型实体创建)和Boundary Condition(边界条件添加)子菜单。子菜单下有相应的功能按钮,例如边界条件添加子菜单下面有Create Constraints(添加约束)、Create Motion(添加驱动)以及Add Force(添加载荷)按钮。通过单击按钮可在弹出的对话框中设置相应的参数。

其中Bodies(模型实体创建)按钮可以建立补偿系统中的所有实体模型,包括不同界面尺寸和长度的举升臂结果、油缸安装点位置、缸体的直径和长度、活塞的直径和长度、三角支撑装置的铰接点位置以及连杆长度等。Boundary Condition(边界条件添加)按钮可以对模型中的油缸施加速度驱动,在举升臂、三角支撑、连接板以及油缸之间自动建立铰接,并在托架位置自定义载荷的大小和方向。

1.3 对话框

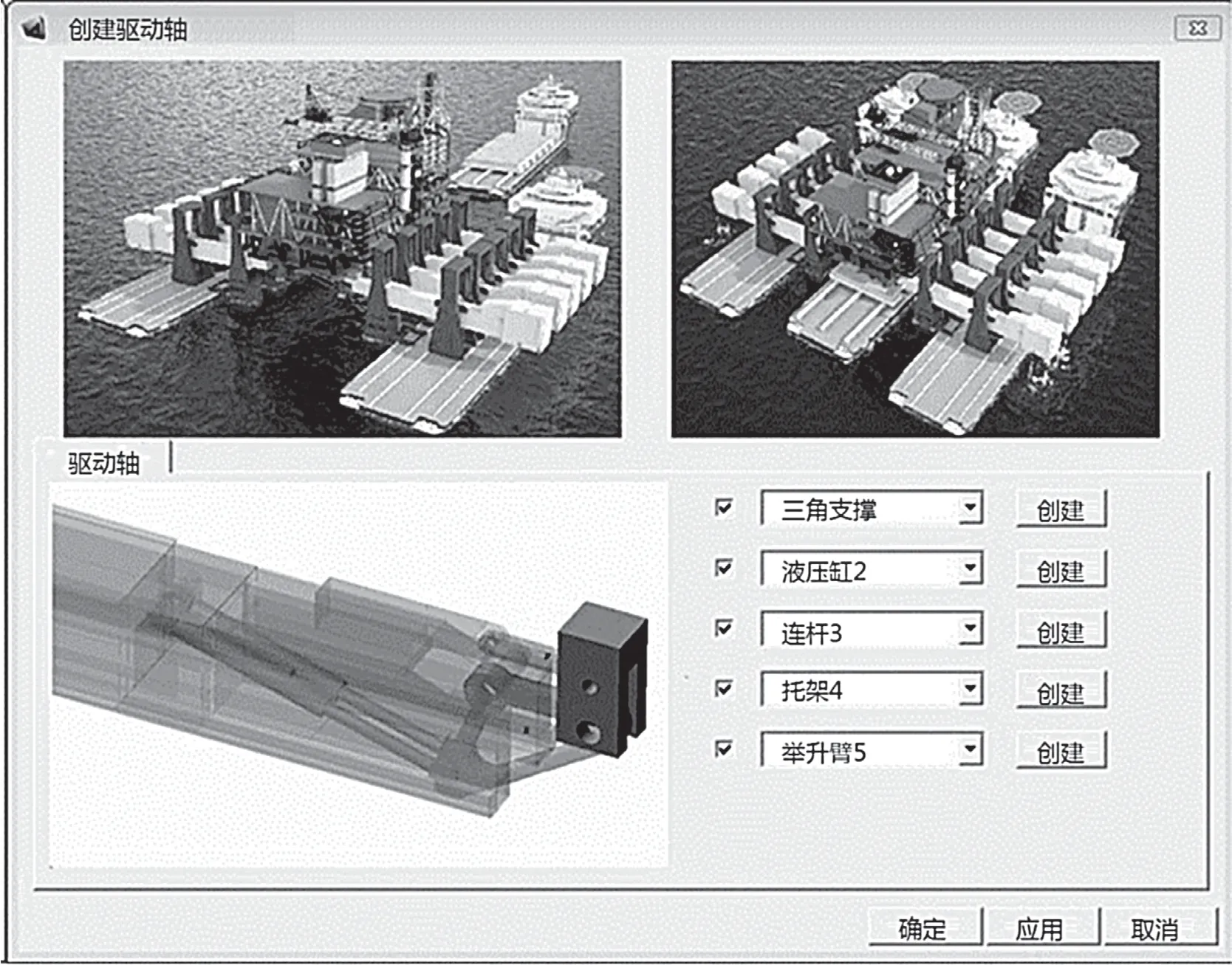

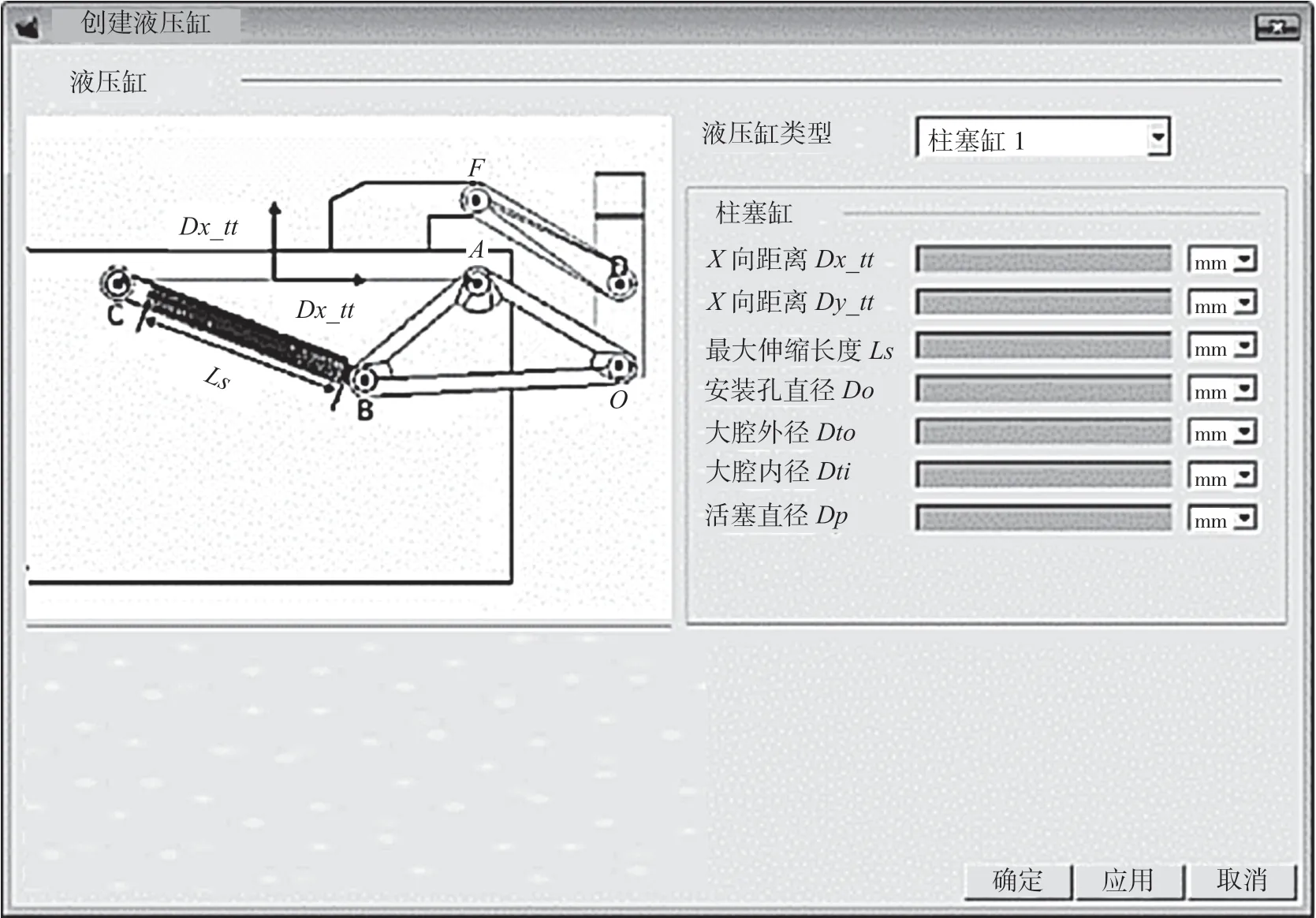

通过多体动力学软件对话框编辑器创建和修改对话框,以更好地满足用户需求。创建自定义对话框后,通过单击菜单上的按钮就可以弹出用户自定义对话框[2],在其中输入补偿系统参数,单击确定即可自动生成相应的模型。建模对话框如图1所示,位移补偿系统主驱动液压缸结构参数化建模对话框如图2所示,驱动参数化对话框如图3所示。在相应参数输入栏中键入不同参数,即可生成自定义几何模型及其边界条件。

图1 建模对话框

图2 结构参数化建模对话框

图3 驱动参数化对话框

2 位移补偿系统动力学仿真

上文主要介绍了位移补偿系统动力学分析模块的功能,下面将介绍如何利用二次开发的位移补偿系统动力学分析模块,对不同结构形式下的位移补偿系统进行动力学仿真,帮助设计人员快速地进行设计验证。

2.1 分析对象介绍

如图4所示为位移补偿系统的结构示意图,位移补偿系统由主臂、连杆、可更换端部托架、Z向主举升液压缸以及主要承载三角杠杆组成。其中主举升液压缸为系统运动提供驱动力,通过连杆和三角杠杆组成的连杆机构将动力传递至托架,实现对拆解平台的托举及位移补偿。

图4 位移补偿系统分析模型

2.2 参数化建模

参数化建模首先需要设置几何模型的各特征变量及变量之间的相互关系,通过生成的变量直接建立模型,并且修改参数后可自动生成模型,无须进行手动建模,在设计阶段可进行多参数快速建模。

位移补偿系统动力学分析模块通过集成的参数化脚本调用软件函数库,自动驱动仿真软件运行。可避免一些重复或复杂的工作,缩短建立模型的时间,大大提高了工作的效率[3]。

以下是利用位移补偿系统动力学分析模块建立的位移补偿系统三维模型:位移补偿系统三角杠杆的初始位置水平,三角杠杆和液压缸缸体在主臂上安装点的水平距离为DX_tt=11000 mm。其虚拟样机模型,如图5所示。其中,油缸安装点的位置不同,传递到托架上的载荷也不同,需要根据多轮计算确定最优位置,因此将安装点位置设定为变量。

图5 参数化建模生成的位移补偿系统三维模型

2.3 分析工况介绍

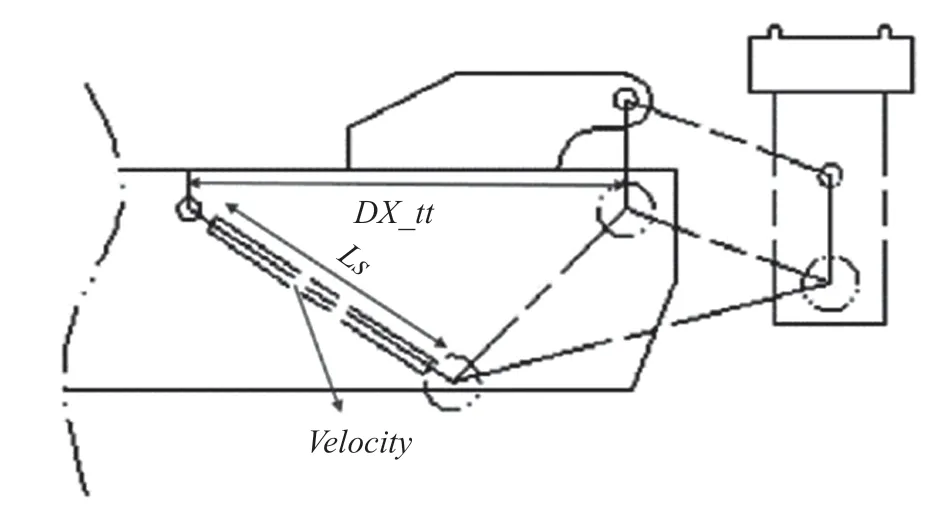

如图6所示,位移补偿系统托架补偿位移为竖直方向±2.5 m,该仿真模拟托架由水平向下2.5 m的位置上升至水平向上2.5 m的过程。其中位移补偿系统仿真模型中的可变参数如下:1) 液压缸安装点与三角杠杆安装点之间的距离DX_tt。2) 液压缸前后铰点的距离Ls。

图6 位移补偿系统结构参数化图

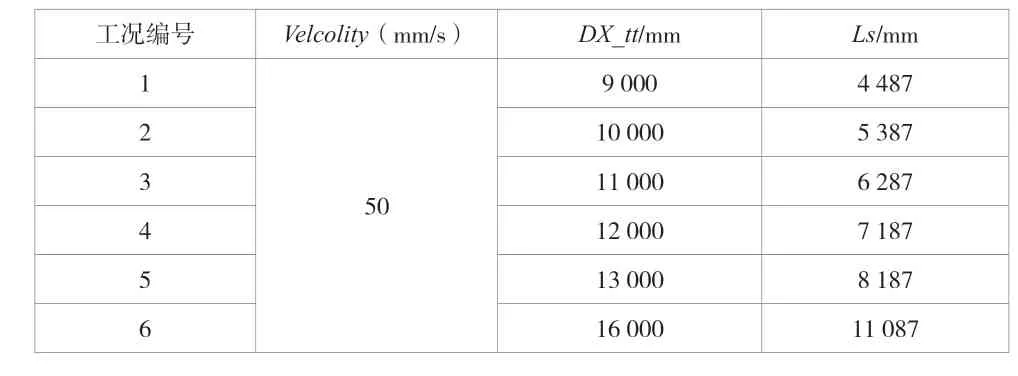

设定液压缸活塞运动速度Velocity=50 mm/s,通过设定不同的DX_tt及Ls数值进行对比,验证不同的油缸安装位置对动力学性能的影响,计算工况见表1。

表1 分析工况列表

2.3 分析结果

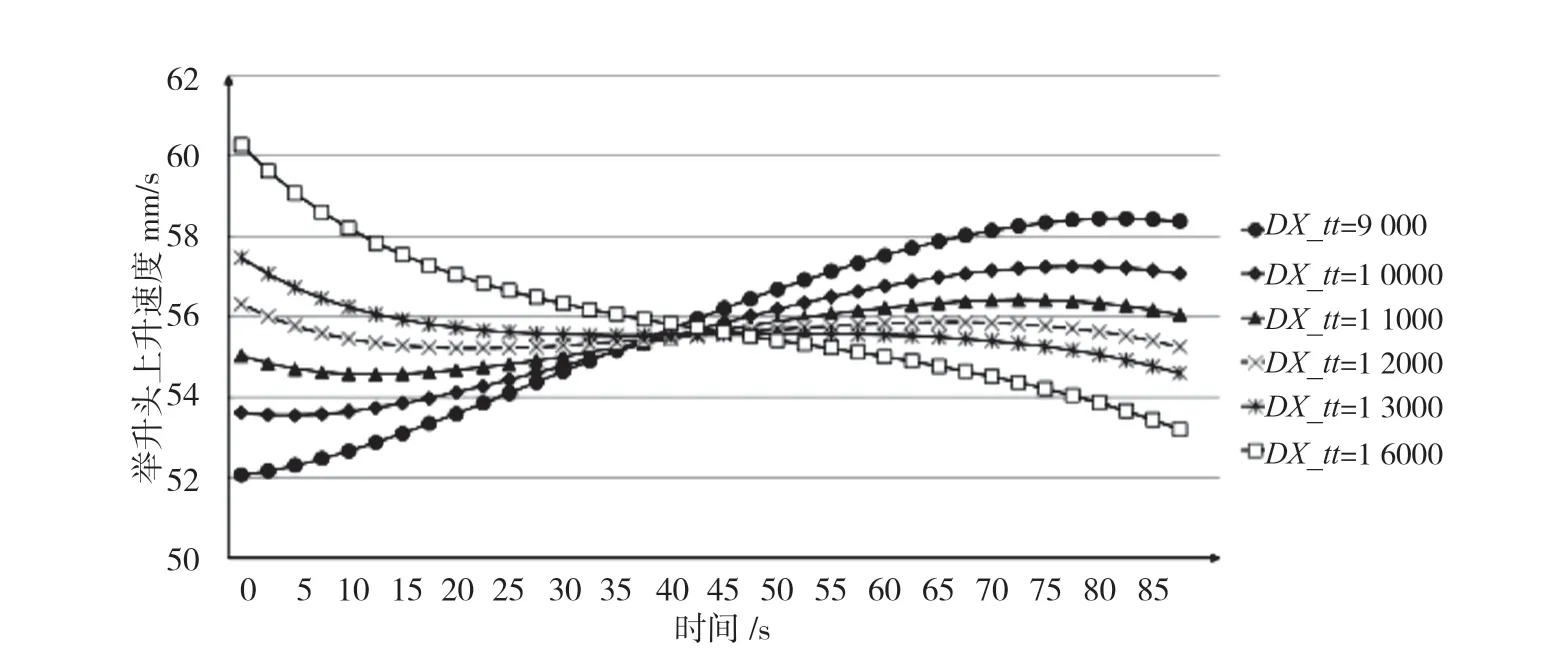

对表1提到的6种不同油缸安装点的模型进行分析,分别对比不同安装位置对油缸载荷和托架移动速度的影响。图7为Z向主驱动液压缸运动过程中的载荷曲线图,从计算结果可以看出,当油缸安装间距为Dx_tt=9000 mm时举升同样载荷下油缸受到的载荷最小,随着安装点距离的增加,油缸受到的载荷也会增加。图 8为可更换的端部托架的补偿速度曲线图,从计算结果可以看出,托架由最低点向最高点运动过程中,托架速度呈非线性变化的趋势。油缸安装点位置不同,托架的速度特性也不同。

图7 各工况下液压缸载荷曲线

图8 各工况下托架举升速度曲线

3 结语

该文介绍了超大型海上油田设施一体化拆解装备位移补偿系统多体动力学分析模块的开发过程,并以该模块为基础进行多参数下位移补偿系统动力学仿真分析。

该分析模块与传统的动力学分析软件相比,该模块通过参数输入的方式自动建模和仿真,可大大提升建模和仿真的效率。同时,通过批处理程序进行多工况计算,可降低重复操作操作出错的概率。仿真完成后可以自动提取和保存结果,避免了重复性劳动和复杂的软件操作。

该文应用位移补偿系统动力学分析模块输入参数的方式,自动建立不同油缸安装点的多体动力学模型,并自动对边界条件进行设置、求解和后处理,清晰地表达了油缸安装点对托架运动速度和油缸载荷的影响,可帮助设计人员快速地对各种设计变量进行验证。