水力式升船机控制阀门水力特性试验研究

2021-08-25王蛟胡亚安严秀俊刘精凯

王蛟 胡亚安 严秀俊 刘精凯

摘要:控制阀门是水力式升船机所特有的核心设备,深入全面地掌握其内部及附近的水力特性,关乎水力式升船机的运行效率及安全。针对世界上第一座水力式升船机的控制阀门——活塞式调流阀,通过物理模型试验进行了不同开度、背压、压差条件下的水力特性试验研究,重点关注阀门的流量特性、空化特性以及阀后管壁压力特性。研究结果表明:活塞阀控流精确,可将空化限制在阀口及以外,对阀门自身保护较好;但在小开度时过流能力偏低、流态不稳定、阀后管壁压力受流场影响明显,不利于管道安全。

关 键 词:

活塞式调流阀; 水力特性; 物理模型试验; 流量系数; 空化数; 流场结构; 水力式升船机

中图法分类号: TV672.2

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2021.06.028

0 引 言

水力式升船机通过流量控制阀门来调控承船厢的运行速度[1],对阀门控制的要求非常高:空中运行阶段要求阀门供流大,以便提高运行效率;对接阶段要求阀门控流精确,尽量减小对接误差。景洪水力式升船机在设计初期将精确控流作为第一要素,对蝶阀、球阀及活塞阀进行了比选[2],最终确定采用德国VAG公司生产的活塞式调流阀(后文简称活塞阀)作为流量控制阀门。

活塞阀主要由阀体、活塞、阀座、阀轴等部件组成,内、外壳之间形成环形通道供流体通过。其控流调压原理是:通过控制活塞杆沿水流方向运动,改变内外壳间环形通道的过流面积,从而实现对流量和压力的调节。基于其结构特性,活塞阀具有以下特点:① 流体以环状内喷方式出流,空化始于阀口、游移于阀外;② 初始空化数较小,但流阻系数较大;③ 活塞杆行程短,所需驱动力小;④ 便于电力驱动和外接控制系统。

基于以上特点,活塞阀常被用于大型输水系统的控流調压控制[3]。1997年,为了改善水库的控压精度,成都市六水厂选用活塞阀更新了关键控流调压部件[4]。2000年,基于同样的目的,北京自来水集团选用了活塞阀[5]。2008年,为了精确控流,重庆市涪陵区龙潭水利工程经比选,最后选择活塞阀作为主要的调流元件[6]。2010年,为了保证小流量低压力工况下的控制精确度,辽宁省大伙房水库输水工程同样选择活塞阀作为输水管路的调压控流元件[7]。

目前,对于活塞阀的相关研究主要集中于优化阀门内部结构型式,以达到改善其流动特性的目标。杨富超等[8]综述了活塞阀在水电站放空系统中的应用情况,并总结对比了典型工业控流调压阀门的性能参数与运维特性。杨开林[9]通过理论分析得到了活塞阀流量系数、阀门开度与管路特性的解析式,可供阀门优化设计借鉴。邓君[10]利用大型商业流体计算软件分析了典型通径活塞阀在不同开度下的稳态流场特性,优化了活塞套筒的出口结构型式。范建强[11]从工程设计角度出发,对活塞阀的公称压力等级 PN 值、出口结构、阀门通径、阀门型式等重要参数进行了详尽分析,给出了关键参数的计算及优化设计依据,可供类似工程阀门选型参考借鉴。此后,又从工程的特殊性要求入手,结合活塞阀的理论计算及结构特点,对活塞式调流阀在工程初、中期的充水、流量、压力调度的适用性进行了分析[12]。李燕辉等[13]通过三维数值模拟方法对DN2400活塞阀稳态及瞬态的流场特性进行了研究,分析了流量系数与流动状态的对应关系和瞬态启闭阀门时的侧向力。

可见,活塞阀通过调节套筒来实现流量的精确控制,可将空化控制在阀口及以外区域,确保阀门安全。相关研究也侧重于套筒等结构的优化,但对阀后管道、输水系统具体影响的研究较少。世界上第一座水力式升船机(景洪升船机)在输水系统中也采用了活塞阀作为控制阀门。王浩[14]对景洪升船机控制阀门的水力特性进行了研究,发现活塞阀出流不稳定,会形成“漩涡流”。景洪工程原型观测成果表明,活塞阀流量控制精确,可以满足景洪升船机的运行要求,但也存在一些不足,不利于水力式升船机的推广应用[15]。小开度下活塞阀流阻较大,泄流能力偏低,限制了升船机的运行速度;大开度下空化明显,空化噪声尖锐,振动强烈,不利于阀后管道安全。但由于原型试验条件有限,未能进行全面、系统的活塞阀水力特性研究。为全面掌握活塞阀的水力特性,本文采用与景洪升船机相同型式的活塞阀(仅阀门通径不同),展开了全面、系统的阀门水力特性试验研究。

1 物理模型设计

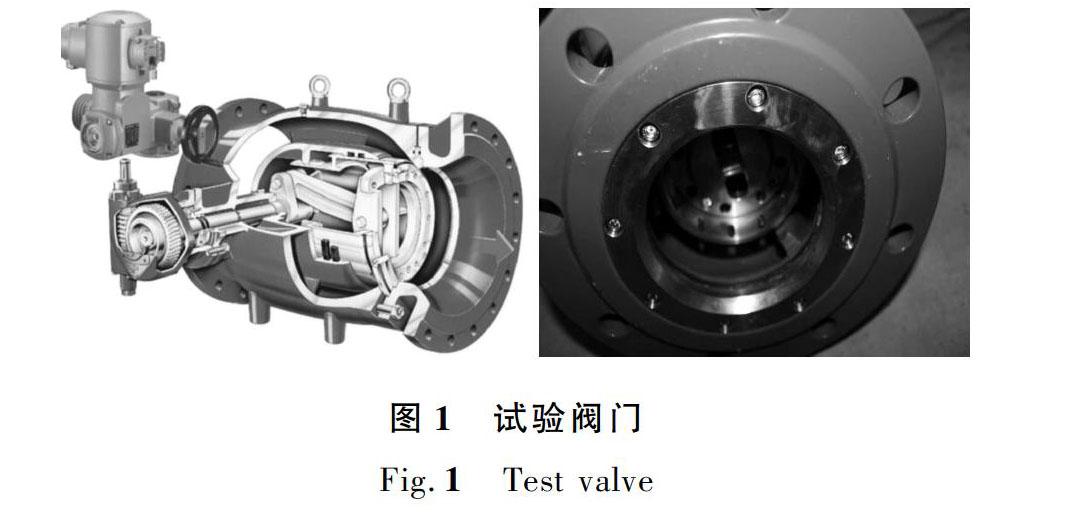

本次研究中试验阀门与景洪水力式升船机控制阀门为同一阀型,均为德国VAG公司生产的活塞阀,套筒型式为SZ20-30%,试验阀门通径为150 mm,阀门结构及阀口照片如图1所示。为了提供接近原型的阀门水力特性试验条件,项目组研发了集供水系统、阀门控制系统、关键水力参数监控与调节系统一体自动化的阀门空化试验平台,显著提高了试验智能化和效率。基于试验目标,试验模型主要由控水调压系统、试验段和观测系统组成,如图2所示,传感器布设如图3所示,试验照片如图4所示,主要试验设备及传感器特性如表1所列。

试验过程主要为:针对阀门各开度,进行阀门段恒定流水力特性试验研究。在具体开度下,通过试验段前后的流量调节阀配合电子压力表精确控制试验阀门工作条件的背压及压差,背压主要有60,120,180 kPa,压差主要有60,120,180,240,300 kPa,部分工况根据空化强度适当调整压差组合。在具体背压及压差组合下,待试验阀门流场及压力稳定后进行约1 min时长的阀门段管壁压力特性及空化特性数据采集,同时通过摄影机记录阀后透明管道内的流场结构及空化现象。部分工况在间隔一定时间(约3 d)后进行复核试验,以便尽量排除试验可能存在的随机性。

2 试验成果分析

本次研究针对活塞阀进行了不同开度、背压(下游稳定压力)、压差的试验研究,重点关注阀门的流量特性、空化特性及阀后管壁压力特性,并结合阀门运行方式及阀后流场结构进行深入分析,具体如下。

2.1 阀门流量特性

在高坝通航领域中,阀门流量系数可按式(1)计算:

μ=QA2P1-P2ρ(1)

式中:μ为流量系数;A为阀门最大过流面积;Q为阀门实际过流流量;ρ为流体密度;P1、P2分别为阀门前后稳定压力。

2.1.1 流量系数随开度的变化

图5是活塞阀开度套筒行程及流量系数关系曲线,各开度流量系数为背压120 kPa、阀门未空化前的稳定值,可以代表阀门的流量特性。活塞阀流量系数随开度增大而增加,呈“S”型,最大流量系数为0.445。开度为0.1~0.7时,流量系数增幅随开度增加而增大;开度为0.8~1.0时,流量系数增幅随开度增加而变缓,在开度为0.8时存在增幅由增转减的“拐点”。活塞阀通过活塞杆调节套筒位置来改变阀门过流能力,不同开度下活塞阀套筒行程与流量系数的关系如图5所示。由图5可知,开度为0.1~0.7時,套筒行程与活塞阀流量系数吻合较好。说明活塞阀流量系数在此开度区间主要受套筒行程影响,与套筒行程呈正比关系;开度为0.8~1.0时,各开度套筒行程基本保持不变,但此区间活塞阀流量系数增幅却在不断减缓。这主要是因为大开度下,套筒逐步退出主流区,活塞阀出流受套筒的影响逐渐减小,因此相同行程下阀门流量系数的增幅不断变缓。因此,流量系数-开度曲线在开度0.8处出现拐点,是受套筒行程与阀口流场结构影响的叠加效果。

2.1.2 流量系数随背压、压差的变化

由图6可知,同一开度下,固定背压,逐步增大上游压力,在未发生空化前流量系数基本维持稳定。在临界空化压差附近,流量系数会小幅突增,后随压差的进一步增大而开始明显下降。对于该现象的一种解释是[16]:空化初生始于细微气泡,这些细微气泡很难被监测到,但会在结构物表面与过流水体间形成一层水气膜,将流体与结构物表面分离从而降低结构物的表面糙率,小幅提高供水系统的过流能力。随着背压的增大,阀门流量系数整体略有下降,但降幅很小(2%),并逐步趋于稳定。

2.2 阀门空化特性

2.2.1 流场结构及空化现象

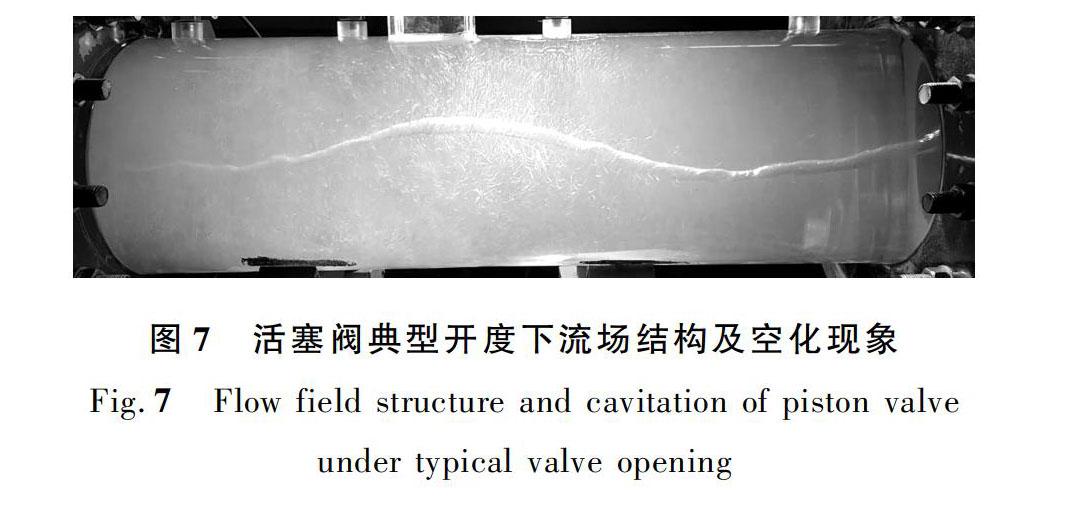

活塞阀典型开度(开度0.3)下流场结构及空化现象如图7所示。可见该类阀门空化以雾状为主,但开度为0.3时还形成了扭绳型细长空泡。这是因为在开度0.3附近,套筒逐步脱离阀口,阀门在通过套筒侧孔出流的同时开始从套筒与主廊道形成的间隙出流。阀门对称性的内聚对冲流道设计,使得雾状空化在该开度附近得以汇聚成束,细长空泡随水流呈现螺旋形态,充分体现了活塞阀后不稳定的“漩涡流”流场结构,水流往复摆动,对管壁的冲击较强。

2.2.2 临界空化数随开度、背压的变化

对于空化数的定义有多种,本文采用式(2)的定义,其物理意义是阀后水头与总水头的比值。以σi表征临界空化状态,σ>σi,表征无空化状态;σ≤σi,表征空化状态。σi越小表示阀门空化初生时阀后水头越小,即阀门适宜工作的水头越大,说明阀门的抗空化性能越好。

σ=P2/ρg+Patm-Psv/ρgP1-P2/ρg+v2/2g(2)

式中:σ为空化数;Patm、Psv分别为当地大气压及水的饱和蒸汽压;v为参考断面平均流速。

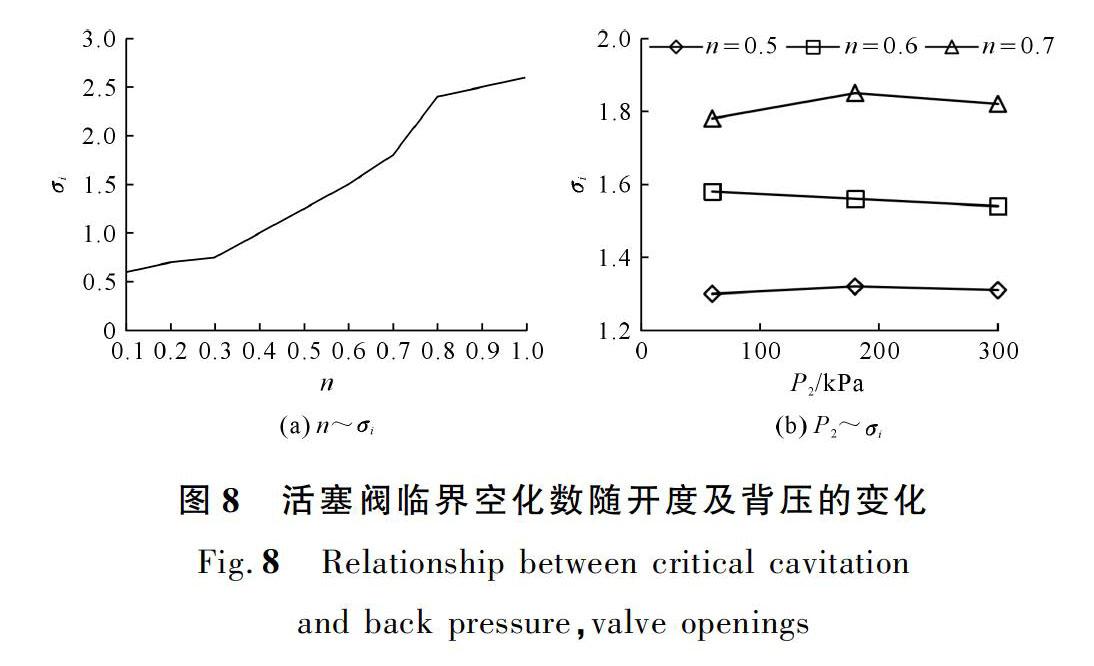

图8(a)为活塞阀各开度的临界空化数。临界空化数越低,表示抗空化性能越强。活塞阀临界空化数随开度增加逐步增大,开度0.1时空化数为0.6,开度1.0时达到2.6,整体变化规律与流量系数变化类似,在开度0.8时同样出现拐点。图8(b)为阀门典型开度临界空化数随背压的变化情况。随着背压的增大,各开度临界空化数略有波动,但整体稳定,变幅小于2%。考虑到以上波动可能是试验误差所致,说明该试验条件下阀门的空化性能基本稳定,空化初生与背压关系不大,不存在明显的比尺效应。

2.2.3 空化噪声特性

由于空化初生于阀体内部且游移溃灭迅速,很难直接观察,因此一般采用间接参数来表征空化状态,例如空化噪声。空化噪声特性主要包含噪声声压(SP)和噪声声压级(SPL),其转换关系如下:

SPL=20lg(SPSPref)(3)

式中:SPref为基准声压,取2×10-5Pa。

图9是活塞阀在开度为0.3、不同空化程度下的噪声声压级曲线图。由图9可知,随着相对空化数的减小,阀门空化不断增强,空化噪声声压级不断增大。当相对空化数为0.42时,其噪声声压级超过120 dB,噪声尖锐刺耳。发生空化后(相对空化数≤1.00),活塞阀空化噪声在较宽频域内均不断增大,噪声声压级随频率的增加而衰减,说明活塞阀发生的是高频蒸汽型空化,空化泡能量较高,对管壁冲击较强。

2.3 阀后管壁压力特性

管壁压力特性一般包含时均压力(Pav)和脉动压力(Prms)。时均压力表征阀后管壁的相对静压大小,从防空化角度而言,阀后管壁时均压力越高越有利于抑制空化;脉动压力表征压力的脉动强弱,其值越小越有利于管道安全。图10为活塞阀在开度0.3、背压60 kPa、不同相对空化数下的阀后管壁沿程压力特性。由图10可知,时均压力沿程变化趋势与阀后流态密切相关。活塞阀在开度0.3时,套筒开始退离阀口,在套筒与阀壳之间逐步形成出流区。活塞阀内聚环状出流,导致阀后水流出现旋滚,雾状空泡在旋涡流的作用下汇聚成束,形成扭绳型空泡。活塞阀阀后管壁时均压力沿程分布规律与阀后流场结构吻合较好,受旋涡流冲击的压力点时均值较高,背离漩涡流的压力点时均值较低,同样呈现扭绳形态。不论空化发生与否,活塞阀阀后管壁时均压力的整体分布规律基本不变,仅随相对空化数的减小而整体增大。说明活塞阀阀后形成的漩涡流对管壁的冲击较强,空化对流场结构的影响较小。活塞阀阀后管壁压力均方根值在阀口处最大,而后沿程逐渐降低。空化发生后,阀口附近压力均方根值随空化程度的增强而明显增加,距离阀口越远,压力均方根值的增幅越小。可见,空化会显著增加阀口附近水流的紊动性,影响程度沿水流方向逐渐减小。

3 结 论

本文基于景洪水力式升船机的工程实际问题,为系统地掌握活塞阀的水力特性,通过物理模型试验,对DN150活塞阀进行了全面、系统的水力特性试验研究,主要结论如下。

(1) 活塞阀由活塞杆来实现阀门启闭的运动原理决定了其“流量系数-开度”呈“S”型。压差变化时,在阀门发生空化前,流量系数基本保持不变;空化初生时,流量系数会先小幅突增,后随空化程度的增强而迅速下降。该型阀门过流能力整体偏小,阀门全开时流量系数约为0.445。

(2) 通过阀后的透明玻璃管段,可以清晰地观察到水流流态及空化现象。活塞阀后流场结构不稳定,空化类型为高频蒸汽型空化。部分开度(0.3附近)处会形成“漩涡流”,将雾状空化汇聚成扭绳型空泡,对管壁的侵蚀破坏更强。随着开度的增加,活塞阀临界空化数不断增大,全开时约为2.60。

(3) 阀后流场结构对管壁压力分布起主导作用:活塞阀为环聚喷射出流,于阀口约0.5倍阀门通径处汇聚成束,该区域流速较高、压力较低,后压力逐步回升至稳定值;阀口处紊动最强,压力脉动最大,后迅速降低,于2倍阀门通径处达到稳定值,其后基本保持不变。

参考文獻:

[1] 薛淑.百米级水力式升船机水动力特性研究[D].南京:南京水利科学研究院,2017.

[2] 李自冲,王处军,马仁超,等.景洪水力式升船机流量控制阀门比选[J].水运工程,2017(12):8-13.

[3] 肖而宽.活塞式调节阀的设计及应用[J].阀门,1998(1):3-7.

[4] 何维华.活塞阀在给水工程中的应用[J].给水排水,1997(8):48-50.

[5] 石建杰,戚兰英.张坊水源应急供水工程调节阀的选型设计[J].北京水利,2005(1):19-22.

[6] 乌晓明.新型阀门在水库放水系统中的应用[J].水利水电工程设计,2010,29(1):28-30.

[7] 李博.活塞式调流阀在大伙房水库输水工程中的应用[J].科技传播,2013(7):136-153.

[8] 杨富超,马韧韬,高普新,等.套筒式调流调压阀在水利水电工程中的应用[J].水利水电工程设计,2018,37(2):33-35.

[9] 杨开林.适应水击控制的多喷孔套筒式调流阀设计原理[J].水利水电技术,2010,41(7):36-39.

[10] 邓君.活塞式调节阀流场特性分析与结构优化[D].株洲:湖南工业大学,2015.

[11] 范建强.VAG调流阀的设计选型[J].水利建设与管理,2015(9):28-30.

[12] 范建强.VAG调流阀在重力流输水工程中的应用[J].水利建设与管理,2016(7):51-57.

[13] 李燕辉,廖志芳,蒋劲,等.大口径活塞套筒式调流调压阀流动特性分析[J].水利学报,2019,50(4):516-523.

[14] 王浩.水力式升船机阀门水动力特性研究[D].南京:河海大学,2015.

[15] 胡亚安.景洪水力式升船机输水阀门原型试验研究[R].南京:南京水利科学研究院,2016.

[16] JAIN S V,PATEL N K,PATEL R N.Experimental investigations of cavitation characteristics of pump running in turbine mode [J].Journal of Energy Engineering,2016,143(1):04016034.

(编辑:胡旭东)

Experimental study on hydraulic characteristics of control valve of hydraulic driven ship lift

WANG Jiao1,HU Yaan2,YAN Xiujun2,LIU Jingkai2

(1Chongqing Southwest Research Institute for Water Transport Engineering,Chongqing Jiaotong University,Chongqing 400016,China; 2.Key Laboratory of Navigation Structures,Nanjing Hydraulic Research Institute,Nanjing 210029,China)

Abstract:

Control valve is a special core equipment of hydraulic driven ship lift(HDSL).Thorough understanding of its internal and nearby hydraulic properties has significant meanings to the operation efficiency and safety of hydraulic driven ship lift(HDSL).Aiming at the control valve of the world′s first HDSL-piston type regulating valve,through the physical model test,the hydraulic characteristics under different conditions of opening,back pressure and pressure difference were tested,and the flow characteristics of the valve,cavitation characteristics and pressure characteristics of pipe wall behind the valve were analyzed.The research results showed that the flow control of the piston type regulating valve was accurate,the cavitation could be restricted to the valve mouth and outside,and the protection of valve itself was better.However,the flow capacity of the valve at a small opening was low,the flow field structure was unstable,and the pressure of pipe wall was obviously affected by the flow field,which was not conducive to the pipeline safety.

Key words:

plunger valve;hydraulic characteristics;physical modeling experiment;flow coefficient;cavitation number;flow field structure;hydraulic driven ship lift