超声-微波协同萃取牡丹籽油的工艺

2021-08-25贺洋洋吕小旭

贺洋洋,吕小旭

甘肃医学院(平凉 744000)

牡丹籽油富含多种不饱和脂肪酸,具有抗炎、抗心肌缺血、保肝、降血糖等方面的功能,同时也是常见的保健油脂资源。常见的牡丹籽油提取工艺有机械压榨法、索氏提取法,研究较多的有超声辅助提取法、水酶法提取、微波辅助提取牡丹籽油法、CO2超临界萃取法等。史闯等[1]采用压榨法,影响因素选择压榨压力、物料粒度、压榨次数、压榨时间等,每次压榨30 min,压力55 MPa,牡丹籽得油率为31.15%。

采用超声-微波协同萃取技术,充分利用超声波振动的空化作用及微波的高能作用[2],可以在低温常压环境破坏牡丹籽的有机物结构,减小损伤;超声振动、微波加热方式和程度可任意组合和设定,萃取效率高、能耗小、噪声低,可以获得准确稳定的连续微波输出功率,还具有无溶剂残留、安全环保、操作简单、成本低等优点。

1 材料与方法

1.1 试验材料

牡丹籽(产于2020年甘肃平凉);提取溶剂石油醚(AR,天津市富宇精细化工有限公司,沸程60~ 90 ℃)。

1.1.1 主要仪器与设备

多功能微波合成萃取仪(上海新仪微波化学科技有限公司);定制28K800W声化学设备(杭州成功超声设备有限公司);循环水式多用真空泵(西安莫吉娜仪器制造有限公司);旋转蒸发器(上海亚荣生化仪器厂);电热鼓风干燥箱(上海博迅实业有限公司医疗设备厂);WP12001电子天平(上海舜宇恒平科学仪器有限公司)。

1.2 试验方法

1.2.1 超声-微波协同萃取牡丹籽油方法

1.2.1.1 工艺流程

1.2.1.2 操作要点

选用颗粒饱满的牡丹籽,手工去壳后放在干燥箱中50 ℃干燥至质量恒定。用粉碎机粉碎至粉末。准确称取20 g牡丹籽粉末放入烧杯中,量取一定量浸提溶剂,倒入烧杯中,与牡丹籽粉混合搅拌,放入烧瓶中(CW2000型专用250 mL),在超声-微波萃取仪中,用磁子搅拌器进行搅拌,同时用一定功率的超声振荡,在一定功率的微波下辐照,使牡丹籽与浸提液良好地接触。用减压抽滤法分离溶剂混合液和残渣,洗涤2~3次残渣。利用旋转蒸发仪减压回收溶剂,将牡丹籽油放入干燥箱中蒸发水分,直至质量恒定,得到牡丹籽油,计算得油率。

1.2.2 牡丹籽得油率计算方法

牡丹籽得油率按式(1)计算。

式中:M为干燥牡丹籽质量,g;M1为牡丹籽油总质量,g。

1.2.3 单因素试验设计

考察微波辐照功率(400,500,600,700和800 W)的影响。固定超声功率400 W、超声提取时间20 min、微波辐照时间8 min、微波辐照温度40 ℃、料液比1∶8(g/mL)。

考察微波辐照温度(30,40,50和60 ℃)的影响。固定超声功率400 W、超声提取时间20 min、微波辐照功率600 W、微波辐照时间8 min。

考察微波辐照时间(4,6,8和10 min)的影响。固定微波辐照功率600 W、微波辐照温度40 ℃、超声功率560 W、超声提取时间20 min。

考察超声功率(400,480,560和640 W)的影响。固定微波辐照功率600 W、波辐照时间8 min、微波辐照温度40 ℃、超声提取时间20 min。

考察超声提取时间(10,20和30 min)的影响。固定超声功率560 W、微波辐照功率600 W、微波辐照时间8 min、微波辐照温度40 ℃。

考察料液比(1∶6,1∶8,1∶9和1∶10 g/mL)的影响。固定超声功率560 W、微波辐照功率600 W、超声提取时间20 min、微波辐照时间6 min、微波辐照温度40 ℃。以牡丹籽得油率为衡量指标。

1.3 超声-微波协同萃取与其他方法比较

1.3.1 提取工艺

按提取流程,先使用微波辐照,后用超声振荡,减压回流,干燥,测定牡丹籽得油率;先使用超声振荡,后用微波辐照,减压回流,干燥,测定牡丹籽得油率,比较两者提取得油率。

1.3.2 溶剂提取工艺

分别选取石油醚和正己烷为提取溶剂,减压抽滤后,用旋转蒸发仪在50 ℃减压蒸发溶剂,将所提取牡丹籽油放在烘干箱中干燥至质量恒定,比较两者得油率。

1.3.3 超声-微波协同萃取

在常温常压下,结合超声提取和微波提取的优点,同时克服单纯使用超声提取时功率高、噪声大的缺点,更重要的是牡丹籽油得油率较高。

1.4 数据处理

应用Word中数据分析绘制单因素试验数据的趋势曲线图。为保证数据的准确性,所有试验数据重复2次,取平均值。

2 结果与分析

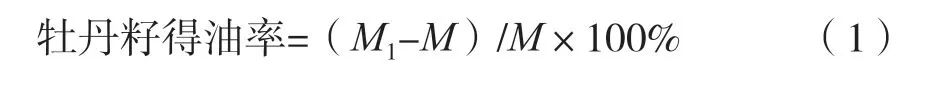

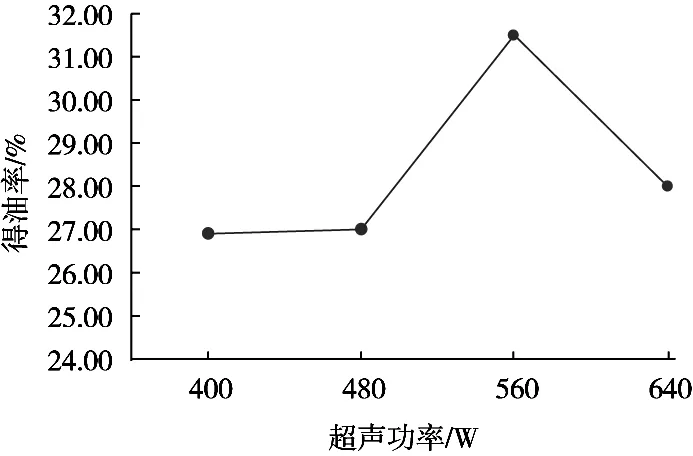

2.1 微波辐照功率对牡丹籽得油率的影响

在超声功率400 W、超声提取时间20 min、料液比1∶8(g/mL)、微波辐照时间8 min、微波辐照温度40 ℃条件下,不同微波功率对出油率的影响如图1所示。试验发现,微波功率600 W时,粗油得油率最高,可达29.50%。随着微波功率进一步增大,虽然温度升高越快,内部压力变大,破裂细胞越多,油脂透过细胞壁溶解到溶剂中的传递速度越快,但是微波所产生的磁场可能导致油脂成分改变,出油率反而降低[3]。

图1 微波功率对得油率的影响

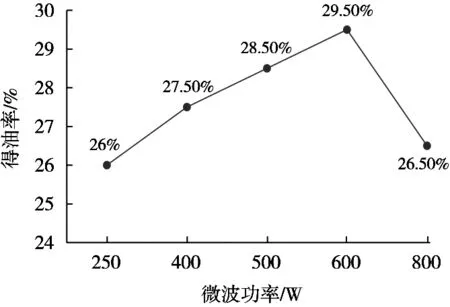

2.2 微波辐照时间对牡丹籽得油率的影响

在超声功率560 W、超声提取时间20 min、微波辐照功率600 W、微波辐照温度40 ℃、料液比1∶8(g/mL)条件下,微波辐照时间长短对出油率的影响如图2所示。随着微波辐照时间延长,得油率呈下降趋势,微波辐照时间6 min时,得油率较高。分析其原因,可能是辐照时间较长,油脂附着在提取液和物料中,导致出油率下降。

图2 辐照时间对得油率的影响

2.3 微波辐照温度对牡丹籽得油率的影响

微波萃取时,通过控制密封闭体系内的压力来控制溶剂的沸点[4]。选择正己烷为提取溶剂,在常压条件下,通过调控微波辐照功率和辐照时间,可以找出最佳的萃取体系温度。在料液比1∶8(g/mL)、微波辐照功率600 W、微波辐照时间8 min、超声功率560 W、超声提取时间20 min条件下,探究辐照温度(30,40,50和60 ℃)对牡丹籽得油率的影响,结果如图3所示。

图3 微波温度对牡丹籽得油率的影响

微波辐照温度40 ℃时,牡丹籽的得油率较高。随着温度继续升高,得油率下降,其原因可能是温度过高,接近浸提溶剂的沸点时,导致溶剂蒸发,提取率降低。

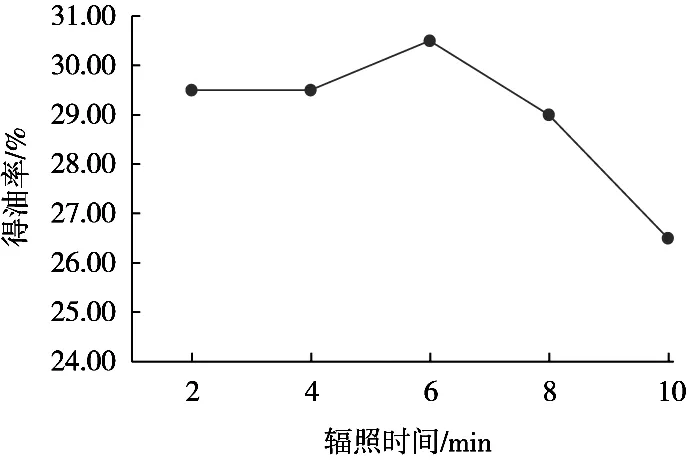

2.4 超声功率对牡丹籽得油率的影响

超声功率200~250 W时,超声功率对牡丹籽油得油率影响不大[5]。因此,考察超声功率(400,480,560和640 W)对得油率的影响,固定超声提取时间20 min、微波辐照功率600 W、微波辐照时间8 min、微波辐照温度40 ℃、料液比1∶8(g/mL),试验结果如图4所示。超声功率越大,破坏细胞壁的数量越多,牡丹籽释放油的效率越高[6]。超声功率560 W时,牡丹籽得油率较高。超声功率继续增加,得油率下降,其原因可能是自由基导致油的降解[7]。

图4 超声功率对牡丹籽得油率的影响

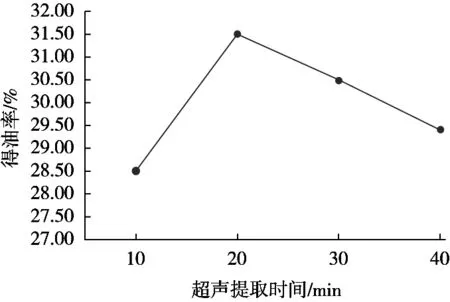

2.5 超声提取时间对牡丹籽得油率的影响

固定超声功率560 W、微波辐照功率600 W、微波辐照时间8 min、微波辐照温度40 ℃、料液比1∶8(g/mL),考察超声提取时间(10,20和30 min)对牡丹籽得油率的影响,结果如图5所示。超声振荡时间20 min时,得油率较高。之后,得油率降低。其原因可能是超声波从牡丹籽外部向内部扩散,扩散区域减少,距离增加,相应的扩散减少[8]。

图5 超声提取时间对牡丹籽得油率的影响

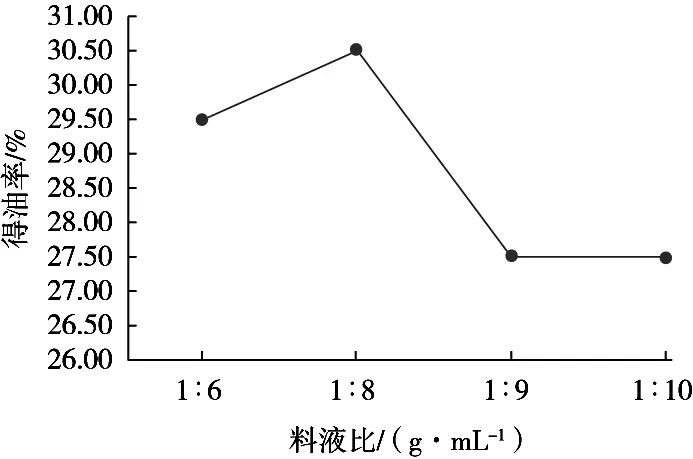

2.6 料液比对牡丹籽得油率的影响

采用石油醚为提取溶剂,固定超声功率560 W、超声提取时间20 min、微波辐照功率600 W、微波辐照时间6 min、微波辐照温度40 ℃,考察料液比(1∶6,1∶8,1∶9和1∶10 g/mL)对牡丹籽得油率的影响,结果如图6所示。料液比1∶8(g/mL)时,得油率较高。但料液比达到一定程度时,牡丹籽粉中的磷脂、脂肪酸、小分子糖等成分比较充分地溶解在石油醚中,继续增大料液比,对游离油提取率没有改善,同时增加了提取成本[9],因此超声-微波协同萃取的最佳料液比为1∶8(g/mL)。

图6 料液比对牡丹籽得油率的影响

2.7 提取溶剂对牡丹籽得油率的影响

为考察浸提溶剂类型对牡丹籽得油率的影响,分别选用石油醚(沸点60~90 ℃)和正己烷2种分析纯溶剂,料液比1∶8(g/mL),固定超声功率560 W、超声提取时间20 min,微波辐照功率600 W、微波辐照时间8 min、微波辐照温度40 ℃,试验结果如图7所示。选用正己烷浸提,得油率较高。这一结果和华梅等[10]的研究结果一致。

图7 浸提溶剂类型对牡丹籽得油率的影响

3 结论

采用超声-微波协同萃取牡丹籽油,分别选择石油醚和正己烷为萃取溶剂,通过单因素试验,得到较优工艺条件:先采用微波辐照,微波辐照功率600 W、微波辐照时间6 min、微波辐照温度40 ℃,后选用超声功率560 W、超声提取时间20 min,料液比1∶8(g/mL),浸提溶剂为正己烷。在最优的提取条件下,牡丹籽粗油提取率可达31.5%。与常用超声提取、微波提取、微酶法等方法相比,其优点是可以在常温、常压条件下萃取,提取时间短,牡丹籽得油率较高,无溶剂残留。由于牡丹籽油不仅可以食用,还具有较高的医疗保健价值[11],因此,下一步利用Box-Behnken试验设计方法,找出影响牡丹籽得油率的主要因素。利用Design Expert软件得到回归方程的预测模型并进行响应面分析。运用高效液相色谱分析所得牡丹籽油中不饱和脂肪酸含量,为优化牡丹籽油提取工艺提供可靠的理论依据。