超疏水超亲油三聚氰胺海绵的制备及其油水分离性能

2021-08-25徐显雨刘长松马建明栗心明

徐显雨,刘长松,马建明,栗心明

(青岛理工大学机械与汽车工程学院,山东 青岛 266520)

1 前 言

在大力发展经济的背景下,人类忽略了生产和生活中的油污染对生态环境带来的严重危害[1-6],尤其是目前的海洋漏油事故,造成了不可挽救的恶果。随着人民生活水平的提高,油污染带来的问题逐渐进入人们的视野,并因此投入大量的人力、物力和财力,希望还人类一眼绿水青山。传统的处理油污染的方法主要有化学分散剂降解、生物法和原位燃烧等[7-8],但是在处理过程中会对环境造成二次污染[9],也不利于油品的回收利用从而造成了大量的浪费,有的还需要大型的昂贵处理设备。因此需要寻找一种新的方法来解决上述问题。

ZHU等[10]以聚氨酯(PU)海绵为基体制备超疏水聚硅氧烷/聚氨酯海绵,但其粗化液中要用到对人体和环境有害的由H2SO4和CrO3配制的铬酸溶液。杨啸天等[11]同样以PU海绵为基体制备出由聚多巴胺修饰的超疏水/微纳米银聚氨酯海绵,但是其制备过程繁琐,价格相对昂贵,不利于大规模生产。RUAN等[12]借助盐酸多巴胺在三聚氰胺海绵基底上制备出具有阻燃特性的超疏水三聚氰胺海绵,但对其在油水分离方面的各种特性未作进一步说明。上述以聚氨酯海绵为基底构造疏水亲油材料排斥水相吸附油品,用来实现油水分离,但是聚氨酯海绵容易燃烧并且产生流滴和大量的毒烟,引发火灾污染环境;此外,其开孔率也相对较低不能提供大量的储油空间,因而吸油能力较低。然而三聚氰胺海绵孔隙率可高达99%以上,可以弥补聚氨酯海绵储油空间不足的缺点;此外,因其较高的含氮量还具有特殊的阻燃特性,燃烧时不会产生毒烟和流滴。

本研究采用具有阻燃特性和高开孔率的三聚氰胺海绵为基底构造超疏水超亲油海绵。首先采用浸泡法在三聚氰胺海绵表面涂覆聚多巴胺(PDA)薄层[13-14],同时将制备的正十二硫醇与氯化铜反应生成的络合物配制成分散液[15-16],然后将带有PDA涂层的三聚氰胺海绵浸入其中,制得超疏水超亲油三聚氰胺海绵。该制备工艺简单、价格低廉,更适合大规模生产。

2 实 验

2.1 实验试剂

实验使用三羟甲基氨基甲烷作为标准缓冲物质(tris缓冲液),使用盐酸多巴胺作为聚多巴胺涂层材料,使用氯化铜和十二硫醇制备十二烷基硫铜,使用四氯化碳萃取水中的油成分,基底采用三聚氰胺海绵(MF)。

2.2 超疏水、超亲油海绵的制备

(1)海绵表面的预处理。将市售的MF海绵剪裁成约1 cm×1 cm×1 cm的立方体,依次用石油醚、无水乙醇和去离子水各超声清洗1 h以清理海绵骨架上的污染物,然后60 ℃烘干获得洁净的海绵备用。

(2)聚多巴胺涂层的制备。配制10 mmol/L的tris缓冲液,用盐酸将其pH值调节至8.5,向缓冲液中加入0.06 g盐酸多巴胺和洁净的海绵,搅拌30 min,使溶液与海绵内部进行充分的流动交换,然后在室温下静置24 h,使海绵表面的盐酸多巴胺充分发生自聚合反应,最后用去离子水清洗,60 ℃烘干,备用。

(3)十二烷基硫铜悬浮液的配制。称取1.27 g CuCl2·H2O加入去离子水中并溶解,再加入6.01 g十二硫醇超声15 min,然后对析出物(十二烷基硫铜)进行真空抽滤,并用去离子水反复清洗,60 ℃烘干,最后配制9 mg/mL十二烷基硫铜的乙醇悬浮液。

(4)海绵的最终处理。将第2步得到的涂覆有盐酸多巴胺的海绵浸入十二烷基硫铜悬浮液中,搅拌30 min,取出60 ℃烘干,即获得超疏水超亲油三聚氰胺海绵。

2.3 超疏水、超亲油海绵性能表征

使用JC2000C1B型接触角测量仪表征三聚氰胺海绵表面的润湿特性;使用S-3500N型扫描电镜(SEM)观察三聚氰胺海绵表面的微观形貌,同时分析其表面所含元素的质量百分比。

使用制得的超疏水、超亲油海绵对初始油含量为25 g/l的油水混合物进行油水分离,采用OIL-760型红外分光测油仪检测油水混合物中的残余油含量。三聚氰胺海绵的吸油的能力用参数K(吸收油品质量与海绵质量的比值)来定量表征:

K=(M2-M1)/M1

式中:M1为吸油前海绵的质量;M2为海绵吸油后经沥油30 s后测得的海绵质量。

3 结果与讨论

3.1 三聚氰胺海绵(MF)处理前后的表面形貌与润湿特性

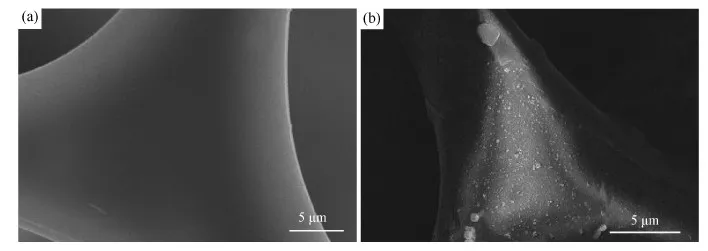

图1(a)为未处理海绵的扫描电镜图,表面光滑平整且含有大量的具有亲水特性的氨基基团,这对于构建疏水性海绵用于油水分离是非常不利的。图1(b)为处理过的超疏水海绵的扫描电镜图,从图中能够看出表面形成了许多凹凸不平的纳米结构从而提供了截留空气的纳米缝隙,为实现疏水性能提供了结构基础。

图1 (a)未处理海绵、(b)超疏水海绵的SEM图像

图2为处理前后海绵的水接触角测试。(a)是原始海绵表面的接触角图像,水滴能在瞬间进入其内部,接触角为0°,呈超亲水状态。(b)为处理后海绵的表面接触角图像,水滴浮在海绵表面并以球状的形式存在,测得接触角为151.4°,达到超疏水状态。(c)为处理后海绵骨架内部的接触角图片,测得接触角达到151.2°,水滴同样以球形状态悬浮在骨架表面。海绵的内外骨架上均呈超疏水状态,这对于分离油水混合液提供了必要的基础。

图2 (a)未处理海绵、(b)超疏水海绵外表面和(c)超疏水海绵内部的水接触角图像

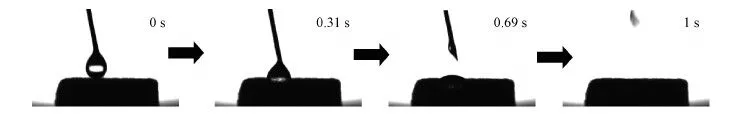

以大豆油作为测试油品进行海绵吸油过程模拟以评价海绵的吸油速率,如图3所示。从图中可以看出大豆油在1 s内即可被全部吸附至海绵内部,说明实验制得的海绵不仅具有超亲油特性而且具有较高的吸油速率。经处理将海绵从超亲水超亲油(双亲型)状态转变成超疏水超亲油(疏水亲油型)状态,使其对油水混合物中的油进行选择性吸附,从而实现油水两相快速分离的目的。

图3 大豆油在超疏水海绵上的接触角变化

3.2 海绵表面成分分析

对附着在海绵骨架表面的成分进行EDS检测,测得海绵表面的元素峰谱图如图4所示,可以看出海绵表面主要含有C、N、O、S和Cu元素,表1为各元素所含的质量百分比。因S和Cu元素的存在,说明海绵表面黏附了十二硫醇与氯化铜反应生成的络合物(十二烷基硫铜)。

图4 经处理后海绵表面成分分析的EDS元素峰谱图

表1 EDS分析测得的各元素质量百分比

3.3 海绵制品对油水的分离过程及吸油能力

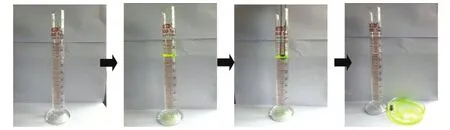

为了模拟水被油品污染的真实环境先配制油水混合物,然后观察所制备的超疏水超亲油海绵对该混合物的油水分离过程,油水分离过程如图5所示。先量取80 mL水和2 mL大豆油置于量筒中,用染色剂对大豆油进行染色,然后向量筒中投入海绵,观察油水分离前后水的体积有无变化及油品是否分离完全。用镊子夹持海绵,不断把海绵中吸附的大豆油挤压到右侧的玻璃盘中。从图中可以看出大豆油几乎完全被海绵吸收,而水的体积无明显变化,右侧玻璃盘中的油品也几乎不含有水分,说明所制备的超疏水海绵可以较好地分离油水混合物。

图5 油水分离过程(彩色图)

为了提高油水分离速率,采用如图6所示的装置进行连续的油水混合物分离。图中一根橡胶管连接真空泵和抽滤瓶右侧口,另一根连接抽滤瓶上端木塞口和左下方盛有油水混合物的烧杯,所制备的海绵放置在烧杯中的橡胶管管口(如图6(a)右上角空心箭头所指)。利用真空泵在抽滤瓶中提供的压力差将油水混合物中的油通过超亲油海绵全部吸入抽滤瓶中(见图6(d))。该装置大大提高了分离的速率节约了时间成本,为处理大规模的油污染事故提供了思路。

图6 连续油水分离过程(彩色图)

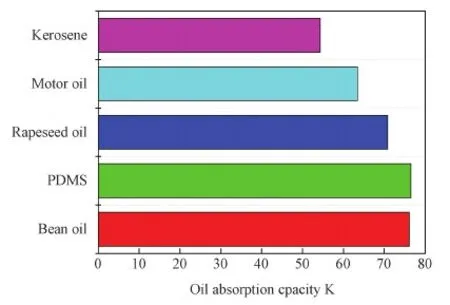

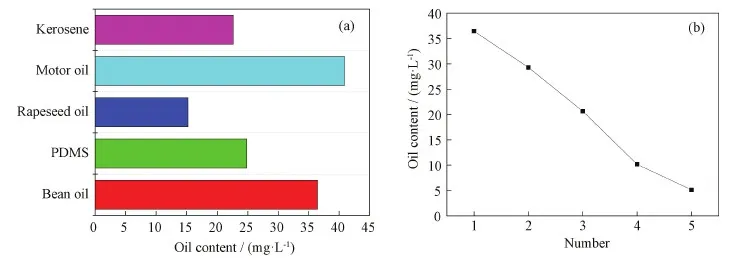

超疏水海绵对油品的吸收能力也会间接影响其对油水混合物的分离速率。从图7中可以看出所制备的超疏水材料对测试的五种油品均具有有较高的吸收能力,吸收的油品可达海绵本身质量的54~77倍。

图7 超疏水海绵对各类油品的吸油能力

3.4 油水分离能力表征

利用制备的超疏水海绵,对初始含油量约25 g/L的各种不同油水混合物进行油水分离;利用红外分光测油仪检测分离后油水混合物中油的残余量,其结果如图8(a)所示。可见经过油水分离后,各种不同的油水混合物中菜籽油、煤油、聚二甲基硅氧烷、大豆油和机油的残余量分别为15.20、22.62、24.81、36.45和40.85 mg/L,说明该超疏水海绵对各类油品都拥有较强的分离能力。图8(b)为超疏水海绵对同一油水混合物(以大豆油为例)进行多次分离后所测得的结果,可见残油量呈明显下降的趋势,当分离五次后残油量从36.45 mg/L降低至5.12 mg/L。这表明制备的超疏水超亲油三聚氰胺海绵具有较高的油水分离能力,经多次分离可以把油从油水混合物中充分吸取出来,从而显示其在油污染处理方面具有很好的应用前景。

图8 超疏水海绵对各类油水混合物进行油水分离后(a)和对同一油水混合物进行多次油水分离后(b)的残留油量

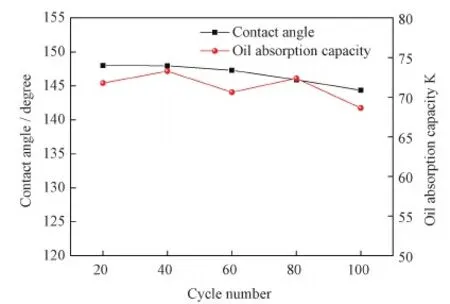

3.5 海绵的重复使用性

使用超疏水海绵对油水混合物进行多次重复吸、脱油后,测定其接触角和吸油能力(以大豆油为例)的变化如图9所示。可见经多次重复使用后,海绵的水接触角和吸油能力均稍有变化,但是变化均不明显;重复使用100次后其接触角仍能达到145°左右,而吸油能力K值从77倍略微降低到68.6倍。吸油能力的降低与海绵材料的弹性变形能力有一定关系。因为海绵在吸油后,通过对海绵挤压以实现对油品的再回收;这样经过多次外力挤压后,海绵的弹性变形能力会变差,所以会造成海绵的可存储空间减少。

图9 超疏水海绵经多次吸油-脱油(大豆油)循环操作后的接触角及吸油能力变化

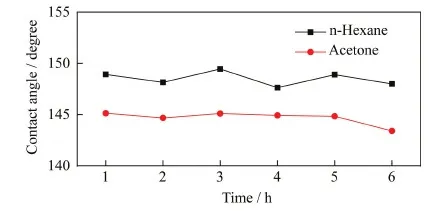

3.6 海绵涂层稳定性

将制备的超疏水海绵分别置于非极性溶剂正己烷和极性溶剂丙酮中进行超声实验,以评价涂层对海绵的粘附力,结果如图10所示。可见,在正己烷溶液和丙酮溶液超声6 h后,其水接触角分别均超过140°。这表明,不管在非极性正己烷溶液还是在极性丙酮溶液中,十二烷基硫铜涂层与三聚氰胺海绵基底之间具有较好的粘附力,制备的超疏水超亲油三聚氰胺海绵具有良好的涂层稳定性。

图10 超疏水海绵在丙酮和正己烷溶液中超声处理不同时间后的接触角

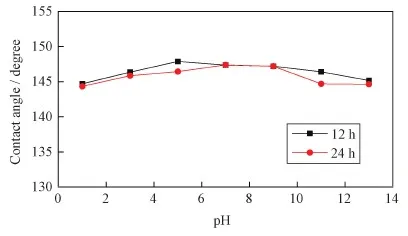

3.7 海绵的耐酸碱性能

考虑到被油品污染的水资源受地域、环境和人为因素的影响,其pH值可能会有所不同,因此本文考察所制备的超疏水海绵在不同酸碱性溶液中的疏水性能。分别将其浸泡在pH值为1~13的溶液(利用盐酸溶液和氢氧化钠溶液调节pH值)中12h和24h,测得其接触角如图11所示。可见在不同酸碱条件下,超疏水海绵分别浸泡12 h和24 h后接触角几乎不变,仍达到145°左右,表明其在不同的酸碱环境中仍具有良好的疏水特性。

图11 超疏水海绵在不同pH值溶液中浸泡不同时间后的接触角

3.8 海绵耐海水腐蚀性能

以3.5%的氯化钠溶液模拟海水,将超疏水海绵完全浸没其中,每隔6h取一次样,然后将其烘干后进行吸油能力测试(以大豆油为例),测得的接触角及吸油能力如图12所示。可见,在浸泡36 h后其接触角仍保持在147°左右,仍可吸收自身重量的73.4倍的大豆油。这表明超疏水海绵具有良好的耐海水腐蚀性能。

图12 超疏水海绵在模拟海水中浸泡不同时间后的接触角及吸油能力

4 结 论

1.借助盐酸多巴胺的自聚合效应和十二烷基硫铜的超疏水效应,制备出经上述化学品处理的用于油水分离的超疏水超亲油三聚氰胺海绵,水接触角为151.4°,油滴能在1 s内被迅速、完全吸收。

2.制备的超疏水三聚氰胺海绵具有优异的吸油能力和良好的油水分离能力。该海绵可吸附自身质量54~77倍的油品和有机溶剂,进行油水分离后油水混合物的含油量(菜籽油)可从25 g/L降到15.20 mg/L。

3.制备的超疏水海绵具有良好的重复使用性和环境适应性。重复使用100次后,仍可保持145°的接触角和68.6倍的吸油能力;在模拟海水中浸泡36 h后其接触角仍可达147°,其吸油能力可达73.4倍。