空气过滤用微纳米纤维多层梯度复合材料的制备与性能

2021-08-25钱晓明刘永胜

魏 楚,钱晓明,钱 幺,刘永胜

(天津工业大学纺织科学与工程学院,天津 300387)

1 前 言

随着工业化的发展,人们面临着环境恶化、空气污染的重大问题,因此对高效低阻的空气过滤材料的要求越来越高。传统单层型纤维过滤材料是人们解决空气质量问题常用的工具之一,但这种材料通过增加厚度或填充密度来提高过滤效率的同时,其过滤阻力也会呈线性增加,而复合型纤维过滤材料是由两种或两种以上的单层材料组成,集合了几种单层材料的优点且得到广泛研究[1-2]。静电纺丝纳米纤维复合材料是近几年空气过滤[3]、海水淡化[4]等研究方向之一。静电纺纳米纤维具有极细的纤维直径,较高的比表面积、孔隙率以及很强的吸附力[5],对微细颗粒的过滤作用较优[6],其中常用的原料聚丙烯腈(PAN)带有极性官能团,对微细颗粒具有较强的粘附力,且具有良好的纺丝性能[7-9]。但由于纳米纤维膜具有机械强力低、易被破坏等缺点[10],常以成型布(非织造布和机织布等)[11-12]、纤维网[13-14]作为接收基材。为了进一步提高复合材料的过滤效率和降低过滤阻力,人们对制备技术和材料结构进行了研究,通过静电纺丝制备直径梯度[15-16]、材料结构梯度[17-18]和填充密度梯度[19-20]等两层或多层复合空气过滤材料,发现直径大、孔径大或填充密度小的纤维层过滤大颗粒物,直径小、孔径小或填充密度大的纤维层过滤小颗粒物,可以有效提高滤料的综合性能。丁彬等[21]采用多针头静电纺丝,在玻璃纤维滤纸上沉积不同纺丝时间的聚丙烯腈/无机超细颗粒纳米纤维制得单层复合滤料,控制每层静电纺丝时间来改变每层复合滤料的过滤效率,将多个单层复合滤料自下而上按过滤效率由低到高依次进行叠加,形成多层(2~6层)梯度复合过滤材料,可充分利用不同层的过滤能力,对0.02~10 μm颗粒的过滤效率达99.99%。但是这种多层复合材料仅经过简单复合,未经加固处理,不能形成一体化的材料,使用较小的外力即可将层与层分开。因此,本研究提出用薄微米纤维网(6~24 g/m2)作为基材,静电纺纳米纤维网(纺丝时间小于30 min)形成微纳单层复合纤网,将多个不同过滤精度的单层复合纤网按照由粗到精(流入面到流出面)的顺序叠加形成了多层梯度复合结构,再经热风粘合加固,制备出微纳米纤维多层梯度复合空气过滤材料。

2 实 验

2.1 实验原料

皮芯型PE/PP双组分复合纤维(ES纤维,长度51 mm);聚丙烯腈(PAN,分子量80000);N-N二甲基甲酰胺分析纯(DMF)。

2.2 微纳米纤维多层梯度复合滤料的制备

将PAN粉末溶于DMF溶剂中,在室温下搅拌8 h以上制成浓度为12 wt%的纺丝液。静电纺丝注射器针头内径为0.6 mm,接收距离为20 cm,纺丝速度为0.8 ml/h,纺丝电压恒定为20 KV。将ES微米纤维梳理成薄纤维网并置于静电纺丝装置的滚筒上,制备微纳单层复合纤网(1层纳米纤维网+1层微米纤维网),将多个微纳单层复合纤网按一定顺序叠合成多层复合纤网。实验前,采用差热扫描量热仪(DSC)测量ES纤维的皮层PE熔融温度为126~140 ℃,芯层PP纤维熔融温度为160~174 ℃,热风粘合的温度应在皮层熔融温度间。因此,将多层复合纤网在喷胶棉烘房中于135 ℃下热风粘合7 min,制备微纳多层梯度复合滤料。所有样品的微米纤维总理论面密度为150 g/m2,总纺丝时间为150 min,样品设计参数如表1所示。

表1 微纳米纤维多层梯度复合滤料的设计参数

2.3 微纳米纤维多层梯度复合滤料的性能测试与表征

采用精密天平(CP4202C)、数字式织物厚度仪(YG141L)和全自动织物中压透气量仪(YG461H),测试复合滤料的面密度、厚度和透气率等基本性能。采用台式扫描电镜(TM-3030)对复合滤料的表面形貌和截面形貌进行观察,再利用Image Pro Plu软件测量两种纤维的平均直径。采用毛细流孔径仪(Porolux 1000),将直径为13 mm的圆形试样放在Porofil试剂中完全浸润后进行孔径测试。通过滤料测试平台(TOPAS AFC-131)测试过滤效率和过滤阻力,测试流速为3.4 m3/h,有效测试面积为176.6 cm2,选用的气溶胶为浓度是3000 mg/m2的癸二酸二异辛酯(DEHS),粒径范围为0.2~5 μm。品质因子(QF)是科学性评估材料过滤性能的重要指标,QF值越大,说明材料的过滤性能越好[3,13,22]。QF值的计算如下式所示:

QF=-lnP/ΔP=-ln(1-η)/ΔP

(1)

式中:P为透过率;η为过滤效率;ΔP为过滤阻力。

3 结果与讨论

3.1 微纳米纤维多层梯度复合滤料的基本性能

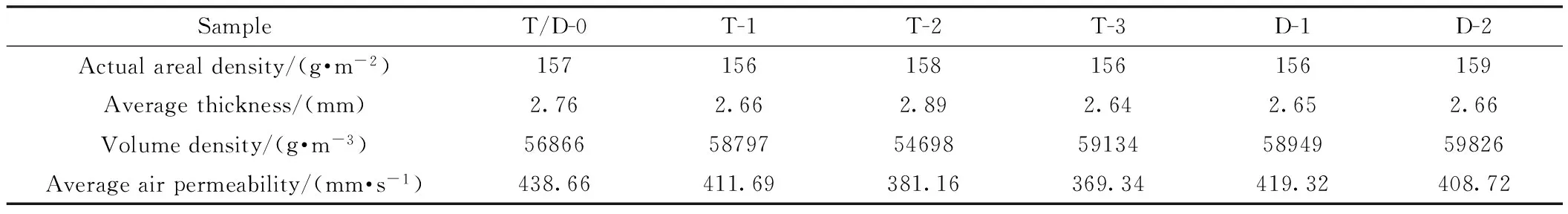

微纳米纤维多层梯度复合滤料的基本性能如表2所示,实际面密度在150~160 g/m2之间,平均厚度在2.60~2.90 mm之间,各样品无明显差别。T组微纳多层梯度复合滤料的透气率在369~438 mm/s之间,透气性减弱;D组透气率在408~438 mm/s之间,透气性较稳定。两组材料的透气性变化均不大,这是因为热风粘合工艺使得纤维间呈点粘合状态,其他非交叉粘合点处的纤维处于自由状态,因此材料仍存在较多孔隙,具有一定的蓬松性和透气性[23]。

表2 微纳米纤维多层梯度复合滤料的基本性能

3.2 微纳米纤维多层梯度复合滤料的结构形貌

纺丝时间直接影响到纳米纤维的填充密度、厚度和均匀性,微纳多层梯度复合滤料的单层纺丝时间均不超过30 min,在微米纤维网上形成纳米纤维网而非纳米纤维膜。图1分别显示200倍下纺丝时间分别为1.5、15和28.5 min的微纳复合纤网表面形貌的扫描电镜照片(SEM),微米纤维的平均直径约为23 μm,纳米纤维的平均直径约为500 nm。纺丝时间较短时,微纳复合纤网中的纳米纤维网较薄,仍能清晰地看到微米纤维;随纺丝时间的延长,纳米纤维均匀地覆在微米纤维网上形成一层薄网,呈现出均匀分布的网眼结构,而且纳米纤维间形成互相联通的孔洞远小于微米纤维间的空隙。由于纤维间作用力和电场集中,微米纤维上容易聚集纳米纤维,即少部分微米纤维上沉积的纳米纤维略厚[24]。ES微米纤维的低熔点皮层在纤维交叉点处熔融粘结,有相近的纤维存在粘并现象,但大部分纤维在非交叉点处于自然伸直状态,各个复合纤网间主要通过皮层熔融粘结来实现层间粘合。纳米纤维的直径远小于微米纤维,纳米纤维与微米纤维网的粘合属于“点与点”交叉复合。

图1 不同纺丝时间下微纳复合纤网的表面形貌SEM照片 (a)1.5 min;(b)15 min;(c)28.5 min

图2是微纳多层梯度复合滤料在放大80倍下的截面形貌照片。通过观察不同梯度下的分层情况,T/D-0的每层微纳复合纤网的厚度一致,T-1、T-2和T-3的纳米纤维网厚度由上向下逐渐增加,D-1、D-2的微米纤网的厚度也由上向下逐渐增加。纳米纤维网夹在微米纤维网之间,呈现微纳米纤维层层混合的状态。

图2 微纳多层梯度复合滤料的截面形貌SEM照片 (a)T/D-0;(b)T-1;(c)T-2;(d)T-3;(e)D-1;(f)D-2

3.3 微纳米纤维多层梯度复合滤料的孔径

图3为微纳多层梯度复合滤料的孔径分布图。从图3(a)~(d)可得出,随着纺丝时间由0 min增加到3 min,微纳多层梯度复合滤料的平均孔径均减小,最大、最小孔径略有波动,这可能是因为静电纺丝过程中纳米纤维分布不均匀,使极值孔径略有波动;同时最大分布的孔径由10~20 μm向0~10 μm移动,孔径分布越来越集中。其中T-3的每层纺丝时间由1.5 min增至28.5 min,平均孔径减小至10.11 μm,最小孔径减少至0.91 μm,0~10 μm之间的孔隙占65.5%,10~20 μm之间的孔隙占33.2%。纺丝时间的长短直接影响纳米纤维的填充密度、厚度和分布均匀性,间接影响微纳复合纤网的孔径,纺丝时间越长,纳米纤维的填充密度越大,则纤维间的间隙越小、微纳复合纤网的孔径越小[25-27]。随着纺丝时间梯度增量由0 min增加到3 min,单层纳米纤维网的填充密度变化较大,增大了材料的致密性,孔径参数减小。

由图3(a)、(e)和(f)得出,随着微米纤网面密度增由0 g/m2增加到2 g/m2,微纳多层梯度复合滤料的平均孔径均在15~19 μm之间,最小孔径减少至1.12 μm,最大分布的孔径在0~20 μm之间。与以纺丝时间为梯度的材料相比,孔径参数没有明显的变化。因为这三种材料的每层纺丝时间一定,则每层纳米纤维的填充密度一定,等量的纳米纤维分布在孔径较大的微米纤维网上,则对微纳复合纤网孔径的减小作用相差不多,因此这三种材料的孔径参数相近,以微米纤网面密度为梯度的微纳多层梯度复合滤料的孔径变化较小。这也可得出纺丝时间的梯度变化对微纳多层复合滤料孔径的影响大于微米纤网面密度梯度变化的影响,纳米纤维的填充密度对材料孔径的影响较大。

图3 微纳多层梯度复合滤料的孔径分布 (a)T/D-0;(b)T-1;(c)T-2;(d)T-3;(e)D-1;(f)D-2

3.4 微纳米纤维多层梯度复合滤料的空气过滤性能

表3给出以纺丝时间为梯度的微纳多层梯度复合滤料的分级过滤效率,随着纺丝时间增量由0 min增加到3 min,微纳多层梯度复合滤料对不同粒径颗粒的过滤效率逐渐增强。密度梯度复合滤料的过滤效率不具有加和效应,主要取决于过滤效率最高的纤维层[18]。T/D-0的每层纺丝时间均为15 min,T-1由10.5 min增至19.5 min,T-2由6 min增至24 min,T-3由1.5 min增至28.5 min,每层纳米纤维的填充密度递增,使纳米纤维间形成的空隙被不断填充,孔径逐渐减小,从而材料变得更致密,颗粒通过的阻碍不断增大,则被拦截的几率增大[28]。与T/D-0相比,T-3的单层纺丝时间增加幅度最大,过滤效率最高,对≥0.3 μm、≥0.5 μm和≥1 μm颗粒过滤效率提高了约10%~13%,对≥2.5 μm、≥4 μm过滤效率的提高幅度较小。

表3 以纺丝时间为梯度的微纳多层梯度复合滤料的分级过滤效率

由图4可知,以纺丝时间为梯度的微纳多层梯度复合滤料的过滤阻力略微增大,但均在26~30 Pa之间,且QF值(此QF值是≥0.3 μm粒子的品质因子)递增。密度梯度复合滤料的阻力具有加和效应,约等于各纤维过滤层的阻力之和[18]。这四种材料的阻力相近,是因为每种梯度都有不同的规律,每层的纺丝时间也没有重合,则过滤阻力约等于10层纤维网的阻力之和;每层纳米纤维的厚度和填充密度不同导致微纳多层梯度复合滤料的结构差异,对过滤效率有较大的影响,而对过滤阻力的影响较小。因此,以纺丝时间为梯度的微纳多层梯度复合滤料可在阻力略微增大的情况下,提高了材料的过滤性能。

图4 以纺丝时间为梯度的微纳多层梯度复合滤料的过滤阻力及品质因子

由表4可知,随着微米纤维网面密度增量由0 g/m2增加到2 g/m2,微纳多层梯度复合滤料对不同粒径颗粒的过滤效率递增,但增长幅度不大,对≥0.3 μm、≥0.5 μm和≥1 μm颗粒过滤效率分别提高了7%、12%和6%。由图5可得出,以微米纤维网面密度为梯度的微纳多层梯度复合滤料的过滤阻力保持在26 Pa左右,QF值(此QF值是≥0.3 μm粒子的品质因子)递增。相比以纺丝时间为梯度的微纳多层梯度复合滤料,这种梯度结构材料的阻力较稳定。

表4 以微米纤维网面密度为梯度的微纳多层梯度复合滤料的分级过滤效率

图5 以微米纤维网面密度为梯度的微纳多层梯度复合滤料的过滤阻力及品质因子

这是因为三种材料的每层纺丝时间一定,T/D-0的每层微米纤网面密度均为10 g/m2,D-1由10.5 g/m2增至19.5 g/m2,D-2由6 g/m2增至24 g/m2,每层微米纤网的厚度递增,颗粒要通过逐层加厚的微纳复合纤网,则略微减弱了颗粒的透过率[29];梯度复合滤料的过滤效率取决于最厚的纤维网,所以D-2的过滤效率最高。虽然微米纤维网面密度由小到大的结构使微纳米纤维间和微米纤维间的孔隙增多,但是这组材料的纳米纤维网的厚度和填充密度均相同,纳米纤维网对阻力的决定作用大于微米纤维网,而且密度梯度复合滤料的阻力具有加和效应,故微米纤维网面密度梯度对过滤阻力的影响不大。因此,以微米纤维网面密度为梯度的微纳多层梯度复合滤料不仅略提高了过滤效率,而且保持了稳定的过滤阻力;相对来讲,提高了材料的过滤性能。

总之,以纺丝时间为梯度和以微米纤维网面密度为梯度的微纳多层梯度复合材料的过滤效率均得到提高,而且过滤阻力变化较小,稳定在26~30 Pa左右,这与透气性的结果相一致,同样与热风粘合的工艺有关。

4 结 论

1.将每层纺丝时间控制在30 min以内,静电纺纳米纤维网而非纳米纤维膜,并且选择微米纤维网而非成型的非织造布为基材;随着纺丝时间的延长,由于纤维间作用力和电场集中,少部分微米纤维上易聚集纳米纤维;通过热风粘合工艺,实现微纳米纤维间“点与点”交叉复合,也保证了材料的蓬松性。

2.两组梯度结构的材料的透气性变化不大,以纺丝时间为梯度的微纳多层梯度复合滤料的透气率在369~438 mm/s之间,随着纺丝时间梯度的增加,透气性减弱;以微米纤网面密度为梯度的复合滤料的透气率在408~438 mm/s,透气性较稳定。

3.以纺丝时间为梯度的微纳多层梯度复合滤料的平均孔径由19 μm减小至10 μm,最大分布的孔径由10~20 μm向0~10 μm移动,孔径分布趋于集中。以微米纤网面密度为梯度的滤料的平均孔径均在15~19 μm间,最大分布的孔径在0~20 μm之间,孔径变化较小。纺丝时间的梯度变化对微纳多层复合滤料孔径的影响大于微米纤网面密度梯度变化的影响。

4.随着纺丝时间梯度增量由0 min增加到3 min,微纳多层梯度复合滤料对不同粒径颗粒的过滤效率逐渐增强,其中对≥0.3 μm颗粒的过滤效率提高了约13%;虽然过滤阻力略微增大,但是均在26~30 Pa之间,且QF值由0.029 Pa-1递增至0.036 Pa-1。随着微米纤维网面密度梯度增量由0 g/m2增加到2 g/m2,微纳多层梯度复合滤料对不同粒径颗粒的过滤效率也递增,但对≥0.3 μm、≥0.5 μm和≥1 μm颗粒过滤效率的提高幅度均较小,而过滤阻力不变,QF值由0.029 Pa-1递增至0.033 Pa-1。纺丝时间的梯度变化对微纳多层复合滤料过滤性能的影响大于微米纤网面密度梯度变化的影响。

5.将不同过滤精度的微纳复合纤网有序叠加、热风粘合加固制备微纳多层梯度复合滤料,既保证了微纳复合纤网的结构不被破坏,也使每一层微纳复合纤网发挥各自作用,达到提高复合材料的过滤性能的目的。