Mg2(Si, Sn)合金大尺寸试样低温固相反应法制备及其热电性能

2021-08-25余冠廷忻佳展李艾燃朱铁军赵新兵

余冠廷,忻佳展,李艾燃,朱铁军,赵新兵

(浙江大学材料科学与工程学院,浙江 杭州 310027)

1 引 言

热电材料是指一类通过材料内部载流子及声子输运实现热能与电能之间相互转换的新型半导体功能材料。由热电材料制成的热电器件具有无污染、无噪音、体积小、重量轻、安全可靠等优点,具有非常广泛的研究价值及应用前景[1-2]。热电材料的转换效率由热电优值zT=S2σΤ/κ来衡量。其中σ为电导率,S为Seebeck系数,κ为热导率(由电子热导率κe和晶格热导率κL两部分组成),T为绝对温度。

目前,在不同温区已有许多经广泛研究的热电材料,如室温区的Bi2Te3[3-5]和MgAgSb[6],中温区的PbTe[7-8]、硅化物[9-12]、填充方钴矿化合物[13],以及高温区的SiGe合金[14-15]、half-Heusler化合物[16-17]、Yb14MnSb11[18]等。目前,中温区热电材料存在着或热电优值较低,或成本高昂、环境不友好等问题。Mg2(Si, Sn)是用Sn部分取代同族的Si所构成的三元金属间化合物,属于典型的中温区(400 K~800 K)硅化物热电材料。Mg2(Si, Sn)具有组成元素来源丰富、无毒环保、价格低廉等优点,特别是VA族元素Sb、Bi掺杂的N型Mg2(Si, Sn)基热电材料的zT值可达到1.0或以上[10],因此Mg2(Si, Sn)合金热电材料在环境污染问题日益凸显的今天,被视为最有潜力的N型中温区热电材料之一。

近年来,围绕N型Mg2(Si, Sn)热电材料的合成制备、掺杂及成分优化、热电输运机制等方面已有大量研究。由于Mg元素蒸气压较高,高温时易挥发,且会与常用的封装容器石英玻璃管间产生化学反应,故Mg2(Si, Sn)热电材料自发现至今一直颇受重视的是研究如何在材料制备过程中精准控制Mg的含量。目前较为广泛应用的合成方法有感应熔炼法[12]、B2O3助熔剂法[9]、钽管封装法[10]、机械合金化法[19]等,但这些方法中普遍采用的高温热处理过程往往会导致Mg的挥发。低温固相反应法是将元素粉末混合冷压后进行较低温度的热处理,通过固体中元素的相互扩散实现材料制备的一种合成方法。由于固相反应法避免了高温熔炼过程,此方法有希望使Mg元素的挥发得到抑制,从而获得较高质量且制备可重复性较好的Mg2(Si, Sn)材料试样[20]。除此之外,N型Mg2(Si, Sn)合金热电材料目前的研究绝大部分仍停留在实验室较小尺寸试样,对于规模化应用的大尺寸试样研究鲜有报道[21],其可控合成制备方法、热电性能、均匀稳定性等多方面因素均关系和决定着Mg2(Si, Sn)材料能否真正走向市场化应用,故较大尺寸Mg2(Si, Sn)试样的可控制备和性能研究具有十分重要的研究价值。

本研究采用低温固相反应结合真空热压烧结的方法制备了Mg2(Si, Sn)合金热电材料试样,以期有效控制Mg元素的含量,获得材料较高热电性能。与此同时,利用该方法尝试制备较大尺寸的Mg2(Si, Sn)块体试样,并对其热电性能及均匀性等进行较为系统的分析研究,为Mg2(Si, Sn)材料的规模化应用进行探索。

2 实验材料与方法

首先采用低温固相反应法合成Mg2(Si, Sn)小圆片试样(直径12.7 mm,厚度2 mm),为后期研究制备大尺寸试样做准备。实验设计的合金试样组分为Mg2Si、Mg2Si0.4Sn0.587Sb0.013、Mg2Si0.4Sn0.5Sb0.1及Mg2Sn,然后再合成Mg2Si0.35Sn0.635Sb0.015大尺寸合金试样。实验原料为高纯元素Mg粉(99.999%)、Si粉(99.9%)、Sn粉(99.5%)和Sb粉(99.999%)

对于小块试样,在手套箱里按元素化学计量比称量(Mg过量8%),经过研磨混合后冷压成型,真空封装在石英管中放入箱式炉进行低温固相反应。待反应完成后,将试样取出捣碎研磨,然后通过高温真空热压烧结得到直径约为12.7 mm的圆片试样。

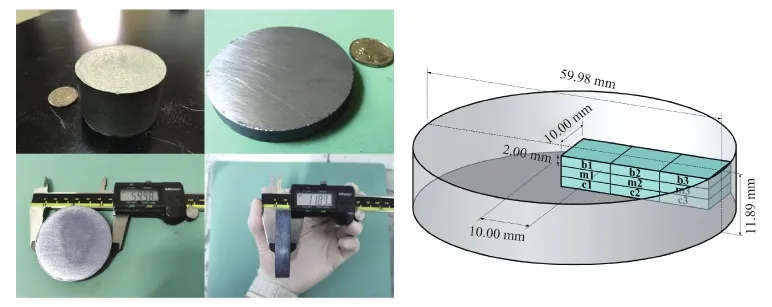

对于大尺寸试样,其具体合成工艺为:在手套箱中按元素化学计量比称量(Mg过量10%),经过充分研磨混合后冷压成型,捣碎成小块放入一端用法兰密封的垫有石墨纸的铁质圆柱状容器(内径30 mm,壁厚2 mm),法兰封口采用1 mm厚铜片作密封垫片。将该容器放入箱式炉中在873 K进行10 h固相反应。取出后将其研磨粉碎并球磨细化,装入直径为60 mm的石墨磨具中,通过973 K、24 MPa、2 h高温真空热压一次成型后,再次研磨粉碎并在973 K、40 MPa、2 h进行第二次高温真空热压烧结,最终获得直径约为60 mm、厚度约为12 mm、质量约为100 g的Mg2Si0.35Sn0.635Sb0.015大尺寸圆柱体试样。随后根据圆柱体试样的对称性,采用金刚石线切割机对所得大尺寸试样沿上表面及径向切出不同位置的9个10 mm×10 mm×2 mm的方片试样,如图1所示,以备进行后续各项成分及性能测试。

图1 Mg2Si0.35Sn0.635Sb0.015合金大尺寸试样照片及切割示意图

采用X射线衍射仪(Rigaku D/MAX02550PC)测定热压烧结得到的块体试样的XRD图谱,采用SEM(Hitachi S-4800)和EPMA(JEOL JXA-8100)进行材料微观形貌表征和相成分检测。采用激光热导仪(NETZSCH, LFA457)测量试样的热扩散系数D,密度ρ通过阿基米德法测量计算获得,通过比较法得到试样的比热Cp,材料热导率的计算公式为κ=DρCp。用金刚石线切割机将10 mm×10 mm×2 mm的方片试样沿对角线切割出长度大于12 mm的棒状试样进行电学性能测试。试样电导率和Seebeck系数的测定在实验室自主设计研发的变温电学性能测试仪上进行[22]。该测试仪的搭建基于四探针法测试原理,采用安捷伦公司的Agilent 34970A数据采集单元,热电偶类型为K型(Ni/Ni+10%Cr)。在实际测量时,电导率与Seebeck系数的测试是分开进行的,基于四探针法测试试样电导率,测量时分别通正向和反向电流并记录电压值,所得电阻率取两次测量平均值以消除材料自身产生的焦耳热或因环境存在温度不平衡而产生的温差电动势的影响。在测量Seebeck系数时,试样通过辅助加热器进行加热,由热电偶测量试样两端的温差,并测得试样两端由于Seebeck效应产生的温差电压,根据“电压/温差”计算出试样的Seebeck系数。

3 实验结果与分析

3.1 低温固相反应法合成Mg2(Si, Sn)合金热电材料的研究

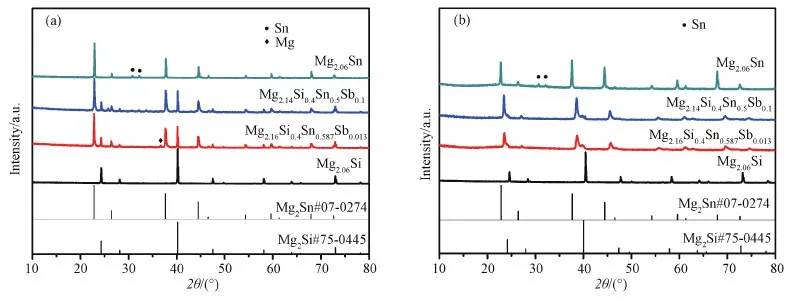

图2为低温固相反应法制备的Mg2(Si, Sn)小圆片试样的X射线衍射图谱,其中图2(a)、2(b)分别对应固相反应后的粉末及热压烧结后的圆片。从图中可以看出,固相反应后的粉末中存在Mg和Sn元素的单质杂相,而经过热压烧结后的圆片中仅二元Mg2Sn试样仍能检测到Sn杂相,其余试样均未发现明显杂相。Mg2Si0.4Sn0.587Sb0.013和Mg2Si0.4Sn0.5Sb0.1的XRD衍射峰分布在Mg2Si和Mg2Sn的标准峰之间,说明通过该法制备出了连续固溶体试样。值得关注的是,用其他方法[9,10,12,19]制备的Mg2(Si, Sn)合金中难以避免的MgO杂相在低温固相反应合成法获得的试样XRD图谱中并未被观察到,说明低温固相反应合成法对于有效抑制MgO杂相的形成有较为显著的效果。

图2 Mg2(Si, Sn)试样的X射线衍射图谱:(a)固相反应后的粉末;(b)热压烧结后的圆片试样

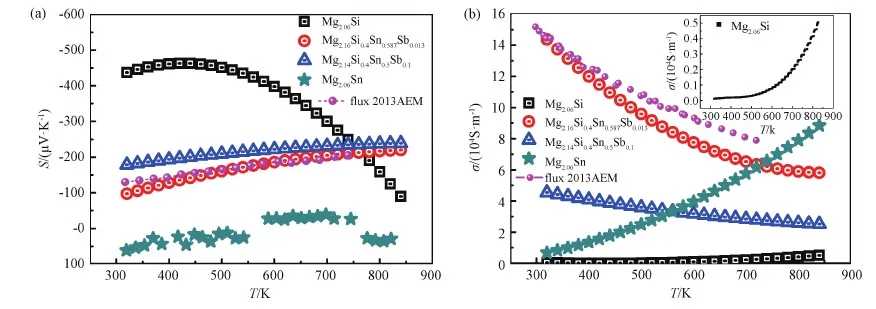

图3为低温固相反应法合成的Mg2(Si, Sn)合金试样的电学性能随温度变化的曲线,图中以点划线所连曲线为采用助熔剂法合成的成分相近的试样[9]作为对比。图3(a)给出了Seebeck系数随温度变化的曲线,可以观察到Mg2Sn的Seebeck系数存在正值和负值间的转换,说明其随温度变化会发生P-N型传导转变。其余试样在整个温度区间内均呈现N型导电特性,与实验预期相符。图3(b)为电导率随温度变化的曲线,四元试样Mg2Si0.4Sn0.587Sb0.013和Mg2Si0.4Sn0.5Sb0.1的电导率随温度升高呈明显下降的变化趋势,表现出简并半导体的电输运特性。从图中曲线对比可以看出,用低温固相反应法制得的试样与研究较为成熟的助熔剂法制备的试样在电学性能大小及变化趋势方面均相近。

图3 Mg2(Si, Sn)试样的电学性能随温度的变化:(a)Seebeck系数;(b)电导率

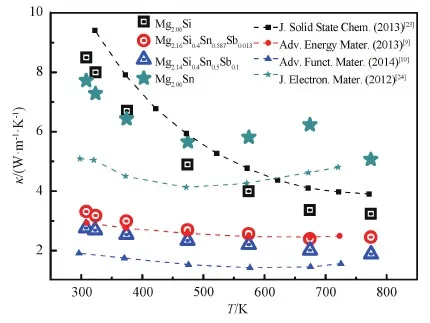

图4为Mg2(Si, Sn)合金试样的热导率随温度的变化曲线。其中,四条点划线分别为文献中其它合成方法制备的相似成分报道的对比试样曲线。除Mg2Sn试样的热导率随温度升高呈现波动的变化趋势外,其余试样的热导率均随温度升高而逐渐降低。二元成分Mg2Si和Mg2Sn试样的热导率明显高于形成Si/Sn连续固溶体从而增强声子散射对热输运产生明显抑制的四元试样。图中用于对比的试样所用合成方法分别为机械合金化、助熔剂、钽管封装和感应熔炼法,对比图中曲线可以看到虽然热导率的相对大小存在一定偏差,但整体变化趋势相近,且考虑到测试仪器本身存在相对误差,故不同方法制备得到试样的热学性能还是具有一定可比性。

图4 Mg2(Si, Sn)合金试样的热导率随温度的变化

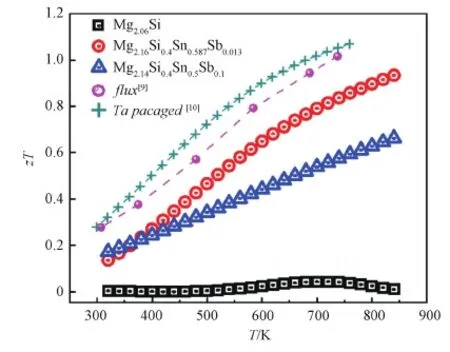

使用上述热电性能参数计算得到材料的热电优值zT随温度变化的曲线如图5所示。试样的zT值随温度升高而增大,低温固相反应法合成的Mg2Si0.4Sn0.587Sb0.013试样综合热电性能与应用较为广泛的助熔剂及钽管封装法所得试样相当,高温时zT值均在1.0附近。

图5 Mg2(Si, Sn)合金试样的热电优值zT随温度的变化

综上,在工艺参数进一步优化的前提下,低温固相反应法可用于制备较高性能的Mg2(Si, Sn)热电材料,并有望用于制备Mg2(Si, Sn)大尺寸材料试样。

3.2 Mg2Si0.35Sn0.635Sb0.015合金大尺寸试样成分形貌、热电性能及均匀性研究

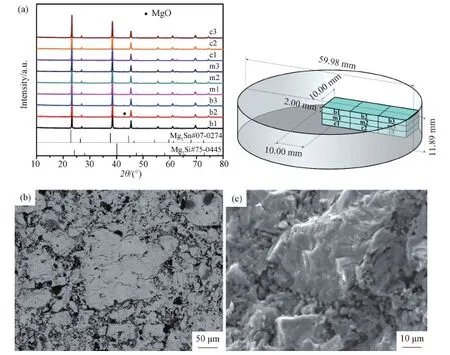

图6(a)为Mg2Si0.35Sn0.635Sb0.015大尺寸试样上切割出的不同部位小方片试样的X射线衍射图谱,其中b1、b2、b3为靠近圆柱表面(border)的试样,c1、c2、c3为沿压力方向靠近圆柱中心(center)的试样,m1、m2、m3为中间层试样(middle)。从图中可以看出,所有方片试样的XRD衍射峰均为单峰,且分布在Mg2Si和Mg2Sn的标准峰之间,除了少量MgO外未发现其他杂相,说明本方法制得的试样为Mg2(Si, Sn)连续固溶体。试样中存在微量MgO的原因可能源于为制备均匀大尺寸试样而采用的多次球磨过程。图6(b)和6(c)分别为m3试样背散射电子相(BSE)及断面SEM照片,试样的晶粒尺寸为30~50 μm,晶粒形状各异,晶粒内部相组成较为均匀。断面SEM图中试样的微观形貌呈现许多片层状晶粒相互堆叠形成的类台阶状结构,这种特殊的微观形貌对于增强材料内部声子散射作用从而降低晶格热导率起着积极的作用。图中弥散分布的黑色区域为孔隙,说明大尺寸试样的致密度有待进一步提升。

图6 Mg2Si0.35Sn0.635Sb0.015大尺寸试样不同部位的物相及形貌:(a)X射线衍射图谱;(b)m3试样BSE相;(c)m3试样断面SEM照片

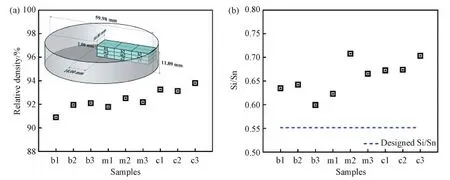

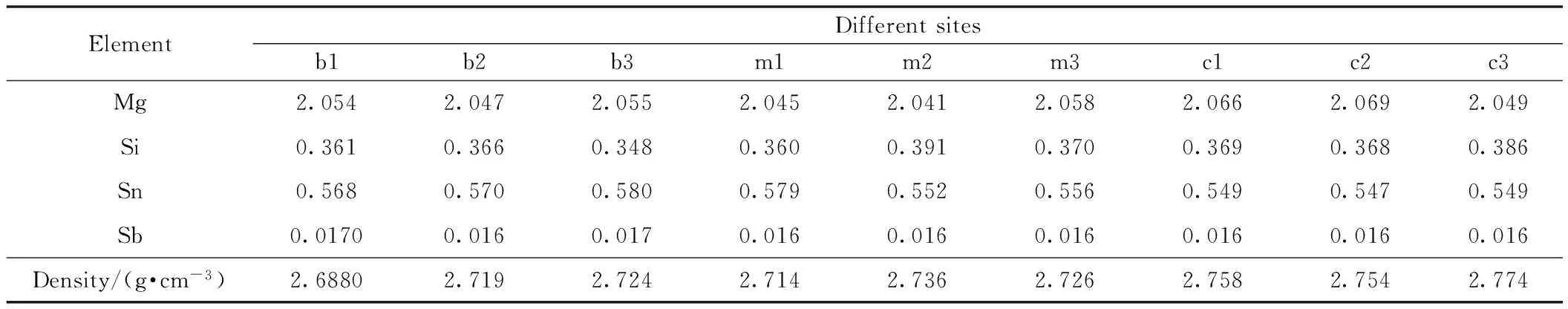

不同部位方片试样的EPMA测试结果及各试样密度数据列于表1中。除Sn元素含量比实验设计值偏低外,其余元素实际测得含量与设计值相近。Sn元素的缺失主要源于元素本身较低的熔点导致在固相反应过程中易产生偏聚形成Sn单质,在热压过程中被挤到材料表面;同时金属Sn较其它脆性粉末更易在球磨过程中发生粘壁现象,从而导致其含量的缺失。

为研究大尺寸试样的成分分布均匀性,需分析不同切割部位方片试样的致密度及元素含量分布情况,由XRD数据精修得到的晶格常数和EPMA测量结果可算得试样的理论密度平均值为2.96 g/cm3。从表1及图7可以看出,沿压力方向由b层向c层,试样的致密度呈现整体增大的趋势,即沿压力方向越接近试样中心材料的致密度越高,越靠近试样表面致密度越低,这是热压过程中试样中心比边缘受力更为均匀所致。值得注意的是,和直接合成的小圆片试样致密度能达到97%及以上相比,大尺寸试样的致密度还有待制备工艺的进一步完善而得以提升。试样成分中,Mg和Sb的含量与实验设计成分基本相符,且在试样不同部位(包括径向及轴向)波动较小,说明Mg和Sb元素在所制备的大尺寸试样中分布相对均匀;而Si/Sn沿压力方向由b层向c层呈现整体略微上升的趋势,这与致密度的变化规律相似。

图7 Mg2Si0.35Sn0.635Sb0.015大尺寸试样不同部位的致密度(a)及Si/Sn原子计量比(b)

表1 Mg2Si0.35Sn0.635Sb0.015大尺寸试样不同部位的元素的化学计量比实测值及密度(g·cm-3)

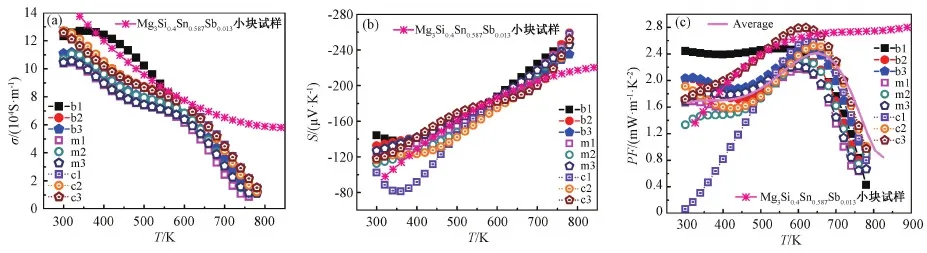

图8为Mg2Si0.35Sn0.635Sb0.015大尺寸试样的电学性能随温度变化的曲线。其中图8(a)为试样不同部位电导率随温度变化的曲线,图中点划线为前文中利用低温固相反应法制得的小块试样作为对比。所有试样的电导率均随温度的升高而下降,温度在620 K以下时大尺寸试样不同部位的电导率和小块试样对比变化趋势相近,温度高于620 K后,大尺寸试样的电导率下降速率增大,导致高温区间其电导率远低于小块对比试样。这很可能是因为大尺寸试样致密度的不均匀加剧了高温下Mg元素的挥发,从而导致试样载流子浓度大幅降低,表现为电导率急剧下降,这一现象在后文中还会进一步加以阐述。从图中还可以看出,沿压力方向靠近大尺寸试样中心区域的部分(即c层)电导率高于边缘部分,这和试样的致密度分布有着相似的变化规律,大体上呈现致密度越高电导率也越大的相关性。

图8(b)为试样不同部位的Seebeck系数随温度变化的曲线,在整个温度区间内试样的Seebeck系数均为负值,且绝对值随着温度升高而增大,呈现出与电导率相反的变化趋势。不同部位Seebeck系数虽然存在一定差异,但其偏差较小(最大不超过4%),和电导率的差异分布相比几乎可以忽略不计,即Seebeck系数在大尺寸试样的不同部位呈现出较高的均匀性。

大尺寸试样不同部位功率因子随温度变化的曲线由图8(c)给出,其变化趋势很大程度上受到电导率的影响,在不同部位的分布同样是沿压力方向靠近大尺寸试样中心区域的试样功率因子较高。

图8 Mg2Si0.35Sn0.635Sb0.015大尺寸试样不同部位的电学性能随温度变化曲线 (a)电导率;(b)Seebeck系数;(c)功率因子

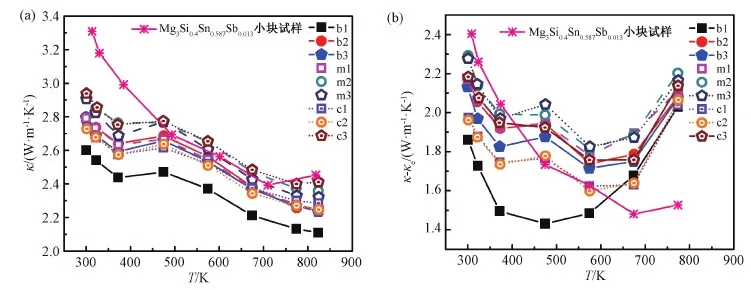

Mg2Si0.35Sn0.635Sb0.015大尺寸试样不同部位的热学性能变化曲线如图9所示。图9(a)和9(b)分别为试样总热导率及晶格热导率随温度变化的曲线。所有试样的热导率均随温度升高呈现总体降低的变化趋势,晶格热导率先下降后上升。对比图9(a)中的点划线可看出,中高温时大尺寸试样各不同部位的热导率和小块试样的热导率保持同一水平。热学性能在大尺寸试样不同部位的变化趋势大致相似,存在微小差异但规律性并不明显。

图9 Mg2Si0.35Sn0.635Sb0.015大尺寸试样不同部位的热学性能随温度变化的曲线 (a)热导率;(b)晶格热导率

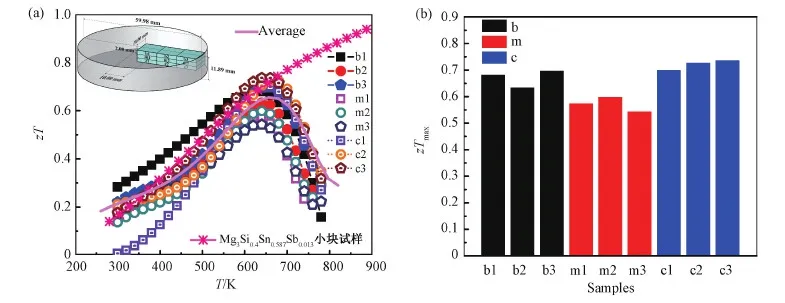

Mg2Si0.35Sn0.635Sb0.015大尺寸试样的热电优值zT随温度变化的曲线如图10所示。在被测温度区间,zT值随温度上升呈现先升高后降低的变化趋势,在640 K左右达到最佳性能,符合Mg2(Si, Sn)材料作为典型中温区热电材料的应用温度。大尺寸试样不同部位的最高zT值达到0.75,平均zT值为0.66,分别对应小块试样的80%和70%,这一实验结果对于规模化生产得到的较大尺寸试样而言是一个很有意义的阶段性成果。zT值在大尺寸试样不同部位的分布具有一定程度的均匀性,其中沿压力方向靠近试样中心部位的zTmax平均值最大,如图10(b)所示。从图10中还可以清晰看出,大尺寸试样在高温区间zT值的损失较大,这是由于电导率在高温段发生陡降现象所致。分析其原因可能为,一方面大尺寸试样中存在少量MgO,说明材料中原本利于电子载流子传导的间隙Mg等点缺陷含量相对低于小块试样,使得试样的载流子浓度偏低,温度上升至本征激发温度后多子被少子替代,故电性能变差;另一方面,大尺寸试样的致密度不够高,且分布呈现不均匀性,从而可能加剧高温下Mg元素的不稳定挥发,使得载流子浓度进一步降低。故下一步的研究重点考虑集中在如何通过进一步改善工艺参数及成分优化,在保证试样成分均匀性的前提下将zTmax推到更高的水平。

图10 Mg2Si0.35Sn0.635Sb0.015大尺寸试样不同部位的热电优值zT变化曲线:(a)zT随温度变化曲线;(b)zTmax在不同部位的分布图

4 结 论

采用低温固相反应结合高温真空热压烧结法制备了Mg2(Si, Sn)合金热电材料,并进一步采用该法成功制得了较为均匀的百克级大尺寸合金试样Mg2Si0.35Sn0.635Sb0.015(直径约60 mm,厚度约12 mm)。研究发现,低温固相反应能有效抑制试样制备过程中Mg元素的挥发,在640 K时大尺寸试样不同部位的最高zT值约为0.75,平均zT值达到0.66,分别为小块对比试样的80%和70%。研究还表明大尺寸试样的致密度沿压力方向存在一定规律性的梯度分布,越靠近试样中心材料致密度越高,相应地其试样的Si/Sn原子化学计量比、电导率及最终的热电优值也有类似变化规律。