化学淤堵作用下尾矿砂孔隙分布及渗透特性试验研究

2021-08-25李文英许增光

李文英, 杨 洋, 曹 成, 许增光

(西安理工大学 西北旱区生态水利国家重点实验室, 陕西 西安 740048)

1 研究背景

我国矿产资源丰富,矿石开采时需要修建尾矿库储存尾矿砂,截止2015年我国共计尾矿库1.2万余座[1]。尾矿砂颗粒细小并且极易发生淤堵,淤堵发生后尾矿砂渗透系数减小,排水效果变差,导致堆体内部浸润线抬升,孔隙水压力增大[2-4]。堆体内部孔隙水压力的增大会直接导致有效应力的降低,提高溃坝的风险性[5-7]。因此很有必要分析淤堵过程中尾矿砂孔隙和渗透特性变化规律,为尾矿库的安全评价和稳定运行提供理论支撑。

尾矿砂淤堵可分为物理淤堵和化学淤堵,其中化学淤堵主要由尾矿砂携带的重金属离子氧化后形成的沉淀物造成,沉淀物将包裹尾矿砂颗粒并堵塞渗流通道[8-12]。诸多学者已开展了化学淤堵对尾矿砂渗透特性影响的试验研究。许增光等[9]针对栗西尾矿库尾矿砂开展了室内砂柱渗流实验,分析了二价铁离子含量对化学淤堵过程的影响研究,并且建立了渗透系数预测模型;Skolasiń[10]通过将溶液淋滤在试样上,研究造成化学淤堵的沉淀物的细观结构和颗粒尺寸对淤堵速率的影响,结果表明化学淤堵会大幅度降低介质渗透率;孔丽丽等[11]通过试验发现武山尾矿库排水系统工作效率降低的主要原因是尾矿砂中的氢氧化铁凝胶对土工织物的影响,并且主要集中在渗流饱和非饱和交替带;武君[12]同样通过试验发现化学淤堵产生的沉淀物经过长期堆积会堵塞排水管,严重危害尾矿库堆体的稳定性。

大多数用于研究尾矿砂化学淤堵过程的渗透试验为宏观试验,只能通过流量结果反算渗透系数的变化过程,而无法从细观角度观察化学淤堵发生过程中尾矿砂孔隙率和孔隙分布的变化过程,从而揭示渗透系数的变化机理。核磁共振技术可对饱水试样中氢质子进行定位和信号反馈并得到水的分布和含量,从而反映出试样孔隙的大小和分布[13-16]。研究对象已包括岩石[13]、混凝土[14]、黏土[15]和土石体[16]等并取得了显著的效果。

本文以商洛市商南县石板沟尾矿砂为研究对象,采用现场采样调研和室内试验相结合的方法,分析不同钙离子含量和水力梯度作用下尾矿砂化学淤堵过程。基于核磁共振技术分析钙化沉积物对尾矿砂孔隙率和孔隙分布的影响,从细观角度揭示化学淤堵对尾矿砂渗透系数的影响机理,并建立渗透系数预测模型,以期为尾矿库的风险评价和安全运行提供技术指导。

2 尾矿砂的基本特性

本文所用尾矿砂取自陕西省商洛市洛南县石板沟尾矿库。该库主要为钼矿开发服务,设计库容为96.7×104m3,2019年末库容达48.7×104m3。经过现场采样,对250 g尾矿砂进行筛分。尾矿砂粒径(d)分级为:0

表1 石板沟尾矿库粒径分布表

经过能谱技术分析,石板沟尾矿砂表面主要附着氧、钠、镁、铝、硅、硫、钾、钙和铁等元素,其中钙离子含量较多。石板沟尾矿库下游排水沟及排水管钙化沉淀物现场图见图1。

由图1所示的现场调研结果可以看出,经过长期积累,排水管出口处堆积着大量不溶于水的白色钙化沉淀物,因此可以判定钙离子是造成石板沟尾矿砂化学淤堵的主要潜在因素,这也是本文研究分析的重点。

图1 石板沟尾矿库下游排水沟及排水管钙化沉淀物现场图[17]

3 试验设施及方法

3.1 试验设备

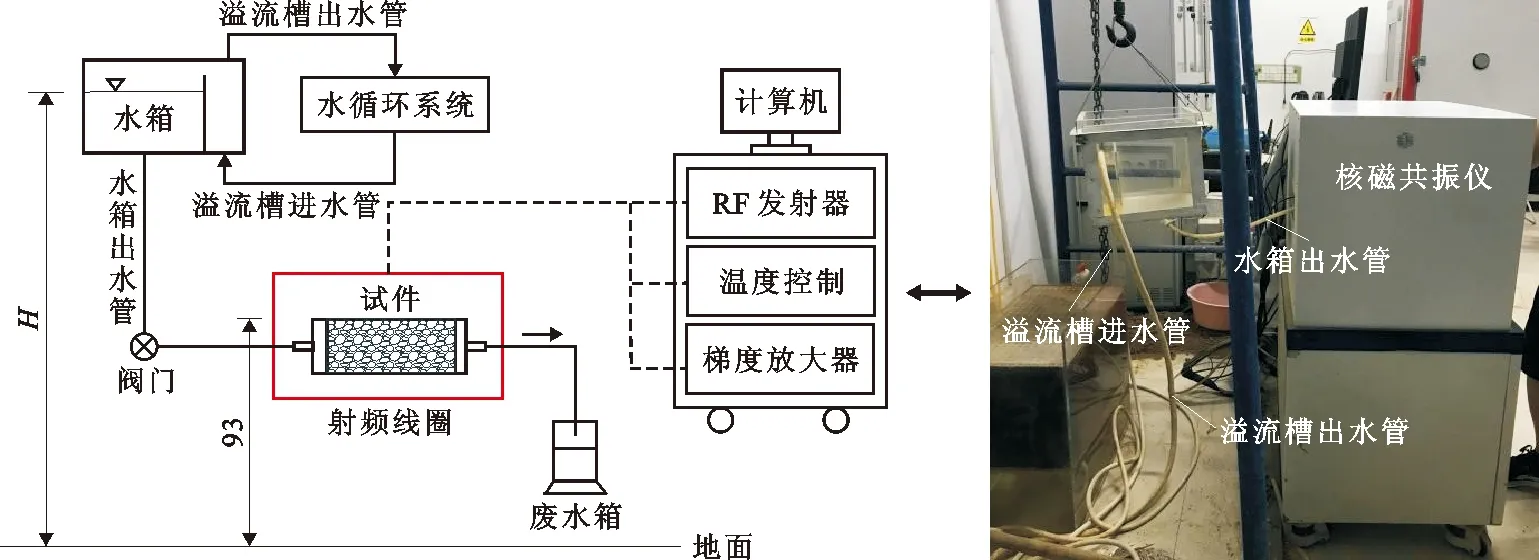

本文试验在实验室进行,试验设施包括核磁试验装置及渗流试验装置。核磁试验装置采用Newcom公式研发的MesoMR23-060H-1NMR型核磁共振仪,如图2所示[17]。该套仪器由射频系统、温控系统、梯度系统和数据采集分析系统等组成,通过核磁系统可分析渗流及淤堵过程中尾矿砂孔隙分布变化规律。

图2 MesoMR23-060H-1NMR型核磁共振仪[17]

渗流试验装置主要包括支架、水箱及砂柱,水箱及砂柱如图3所示。图3(a)中水箱由溢流板隔开分为储水部分和溢流槽。储水部分是边长为20 cm的正方体,溢流槽可保证水箱内水位稳定不变。图3(b)中砂柱直径为4.5 cm,高为5 cm,尼龙嘴直径为0.6 cm。尼龙嘴一端与水箱出水管连接,一端与废水箱连接。砂柱两端放置直径同为4.5 cm的300目尼龙滤布防止冲砂导致的集中渗漏的产生。

图3 渗流试验装置(单位:cm)

核磁系统和渗流系统配合使用时的原理图如图4所示。试验时砂柱水平放置于射频线圈内,并通过软管与水箱连接,其中试样顶部距地面距离为93 cm。渗流试验与核磁共振试验同时进行,试验过程中砂柱始终置于射频线圈内,可在渗流发生的特定时间点同时获得渗流及核磁共振试验数据,并且避免了对试样的人为扰动。试验过程中可通过调节水箱内水面距地面的距离(图4中H)控制水力梯度。试样出水口水头为0,水箱出水管短且内壁光滑,可忽略水流通过时的水头损失。试验所需水力梯度与H之间的关系如下:

图4 渗流及核磁试验系统组合原理图(单位:cm)[16]

(1)

式中:J为水力梯度;H为水箱内水位距地面的距离,cm。

3.2 尾矿砂直径及孔隙率的测量

核磁共振仪器通过发射一定频率的射频脉冲使氢质子产生共振,并收集氢质子的反馈信息得到共振信号[18]。当尾矿砂试样处于完全饱和状态时通过对尾矿砂内孔隙水施加CPMG信号可得到孔隙水的分布,基于孔隙内水信号叠加得到的衰减信号收集T2谱[16],进而通过T2谱分析尾矿砂孔隙分布规律。

孔隙直径与T2值之间呈正线性关系,并可通过下式进行表述[16]:

d=cT2

(2)

式中:d为孔隙直径,μm;T2为T2谱中的具体数值,ms;c为T2值与d之间的转换系数,μm/ms。

公式(1)中c值一般由压汞实验测得或者取经验值。经过试验分析并参考同类型试验之后本文取c=0.23 μm/ms。

孔隙率与T2值之间的关系可通过测试试验获得。针对本文所涉及到的试验材料,制备已知饱和含水量的标样,通过试验建立标样含水量与T2值之间的经验关系如下:

(3)

式中:VW为试样含水量,cm3。

饱和状态下试样含水量即为试验孔隙体积。通过孔隙率计算公式可得到试样孔隙率与试样体积和T2值之间的关系如下:

(4)

式中:n为试样孔隙率;Vs为试样体积,cm3。

3.3 试验方案

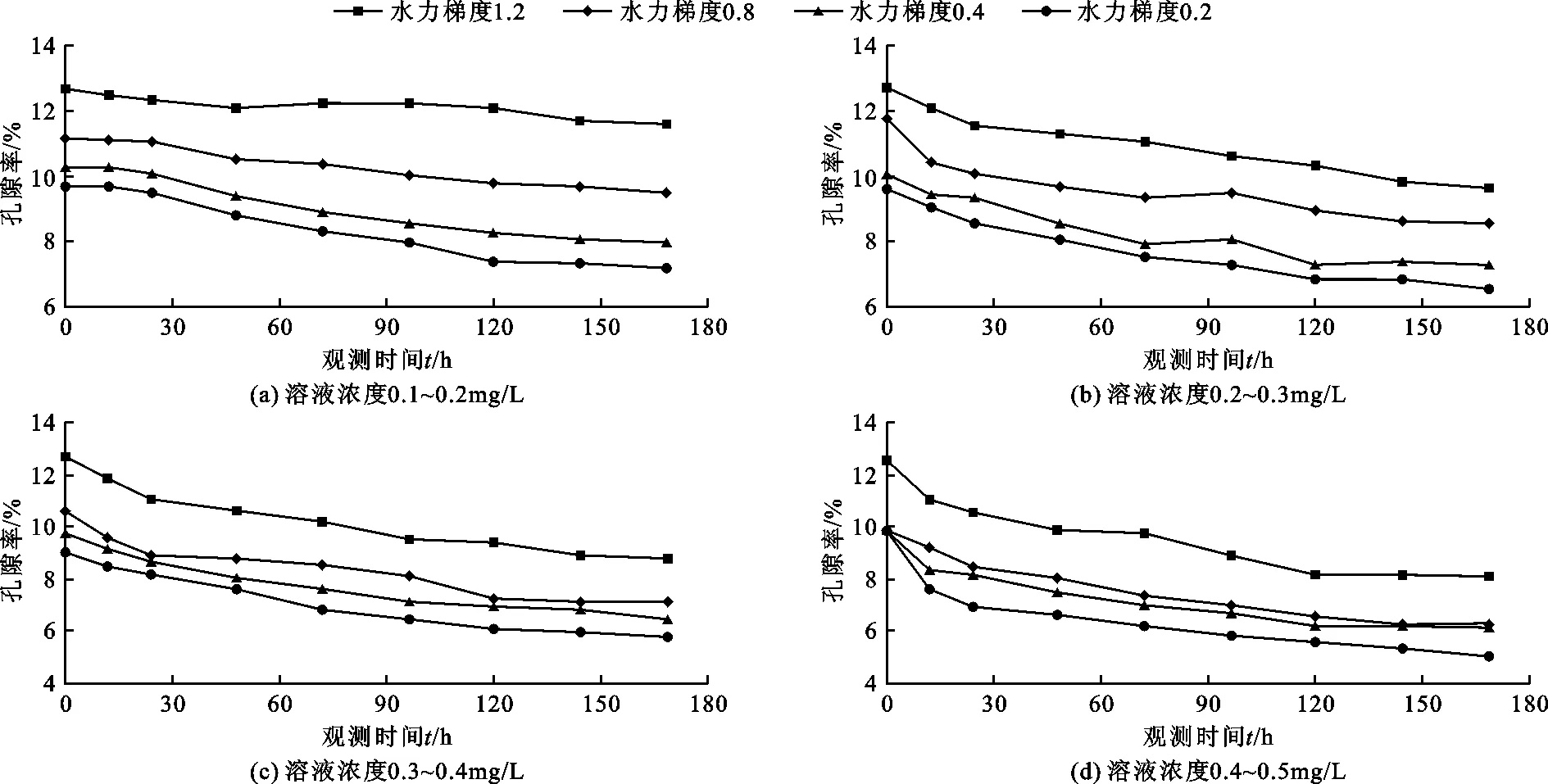

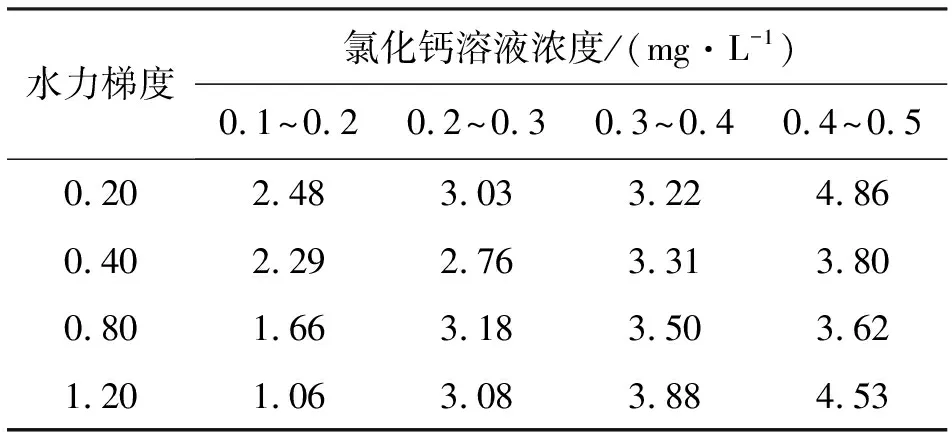

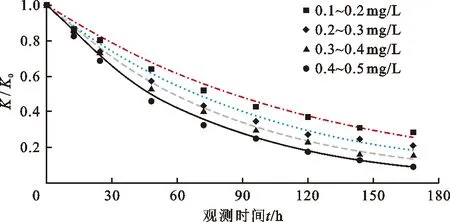

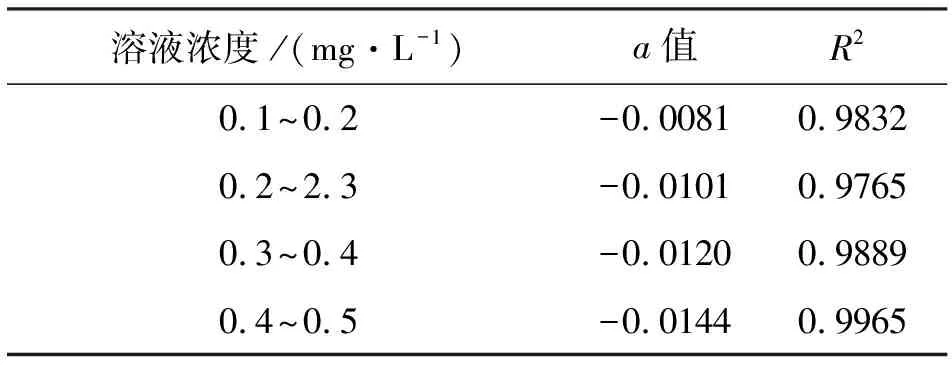

为了避免物理淤堵对试验结果的影响[9],本文选用粒径占比最大的尾矿砂为试验样本(0.25 mm 试验步骤如下: (1)对现场采集到的尾矿砂进行清洗并筛分,筛选出粒径范围为0.25~0.5 mm的尾矿砂; (2)将筛分完毕的尾矿砂晾干后分为16组试样,每组试样质量为150 g。将16组试样分4组分别浸泡在溶液浓度为0.1~0.2、0.2~0.3、0.3~0.4和0.4~0.5 mg/L的氯化钙溶液中; (3)浸泡完毕后将溶液过滤,将浓液浓度为0.1~0.2 mg/L的一组尾矿砂试样填入砂柱中,随后将砂柱水平放置在核磁共振仪的射频线圈之内,砂柱一端与水箱连接,一端与废水箱连接; (4)将水注入水箱及溢流槽,使水位刚好淹没溢流板。设定水力梯度为0.2并通过式(1)反算得到H=94 cm,根据H值调整水箱高度。固定水箱高度后打开阀门开始试验,在10 min、12 h、24 h、48 h、72 h、96 h、120 h、144 h和168 h时刻测定渗流量并通过核磁共振仪获取T2谱; (5)上个试样测量完毕后更换溶液浓度同为0.1~0.2 mg/L的其余试样,依次设定水力梯度为0.4、0.8及1.2,通过式(1)反算得到H分别为95,97及99 cm。固定水箱高度后依次开始试验,并在10 min、12 h、24 h、48 h、72 h、96 h、120 h、144 h和168 h时刻测定渗流量并通过核磁共振仪获取T2谱; (6)依次更换氯化钙溶液浓度分别为0.2~0.3、0.3~0.4及0.4~0.5 mg/L的试样,重复步骤(3)~(5),最终得到16组试样的渗流量及核磁共振T2谱数据; (7)试验完毕并整理数据。 不同氯化钙溶液浓度和水力梯度作用下,尾矿砂孔隙率的时序变化结果如图5所示。 图5 不同溶液浓度及水力梯度时尾矿砂孔隙率的时序变化结果 由图5可以看出,随着时间的推移,由于钙离子发生化学反应时产生的沉淀物(碳酸钙及硫酸钙)的逐渐积累,尾矿砂孔隙率不断降低。在120~168 h时刻钙离子含量减少,化学反应产生的沉淀物也逐渐减少,尾矿砂孔隙率变化趋于稳定。结果表明由钙离子引起的尾矿砂化学淤堵主要发生的早期,使尾矿砂孔隙率降低明显,并且这种影响会随着钙离子含量的增大而显著加剧。尾矿砂表面附着的钙离子与水中的氢氧酸根离子和硫酸根发生化学反应并且产生沉淀物的机理如下: (5) (6) 不同溶液浓度和水力梯度作用下,尾矿砂在10 min和168 h时刻的孔隙率差值如表2所示。结合图5及表2可以看出,同一溶液浓度下,水力梯度越大,尾矿砂孔隙率越大,孔隙率随时间的变化越小。主要原因在于高水力梯度作用下尾矿砂发生渗透破坏的规模和概率将会增大,渗透破坏发生时尾矿砂孔隙会重新调整并扩大,并且高速水流会减缓钙化过程并冲走已形成的部分钙化沉积物。当水力梯度固定时,尾矿砂孔隙率随着溶液浓度的增大而降低,并且溶液浓度越大,钙化反应持续时间对孔隙率的影响越明显,水力梯度对孔隙率的影响越弱。整体上由钙离子造成的化学淤堵及其形成过程受钙离子含量和水力梯度的综合影响,钙离子含量越高、水力梯度越小则孔隙率越小,并且随着时间的增大孔隙率降幅越明显。 表2 尾矿砂在10 min和168 h时刻的孔隙率差值结果 由图5中可以看出,高浓度溶液作用下尾矿砂孔隙率减小幅度最为明显。当溶液浓度为0.4~0.5 mg/L,水力梯度为0.4时,尾矿砂孔隙直径分布结果如图6所示。由图6可见,孔隙直径主要分布在0.01~81.31 μm之间。根据孔隙直径的大小可将图6中的孔隙分为微小孔隙、中孔隙及大孔隙。微小孔隙体现在曲线前段,粒径范围为0.01~0.25 μm,占比5.87%;中孔隙体现在曲线中段,粒径范围为0.25~10.08 μm,占比72.19%;大孔隙体现在曲线后段,粒径范围为10.08~81.31 μm,占比21.94%。此外,图6表明随着时间的推移,孔隙分布曲线整体向左推移,占比逐渐衰弱。说明钙化沉积物形成后将直接减小孔隙尺寸,随着淤堵过程的不断进行尾矿砂中部分大孔隙退化为中孔隙,部分中孔隙退化为微小孔隙。 图6 溶液浓度为0.4~0.5 mg/L、水力梯度为0.4时尾矿砂孔隙直径百分比分布图 试验过程中尾矿砂渗透系数通过达西定律反算得到,尾矿砂初始渗透系数(K0)均值为1.068×10-3cm/s。在此基础上试验过程中渗透系数与初始渗透系数的比值随时间变化规律如图7所示。从前文分析结果可以看出,淤堵发生过程中尾矿砂孔隙率和孔隙尺寸随时间的变化而不断减小,随溶液浓度的增大而减小,并且呈现出复杂的非线性变化关系。此外,在淤堵形成中原始的连通孔隙会转变为非连通孔隙。尾矿砂孔隙结构的变化将直接决定其渗透率的取值,而当水流本身性质不变时尾矿砂渗透系数与渗透率成正比。因此,如图7所示,同一时刻溶液浓度越大尾矿砂渗透系数越小,并且尾矿砂渗透系数与观测时间之间呈负非线性关系。随着时间的推移淤堵过程逐渐稳定,渗透系数变化逐渐减小。对图7中数据进行回归分析可得到K/K0与时间(t)之间的经验关系: 图7 不同溶液浓度作用下尾矿砂K/K0的随时间变化图 K/K0=eat (7) 式中:a为回归系数。 从图7及公式(7)中可以看出,K/K0与t之间呈现出明显的负指数关系,并且拟合度较高。在本文试验中回归系数a的取值与氯化钙溶液浓度有关,不同溶液浓度对应的a值及可决系数R2可通过表3查询。针对石板沟尾矿库,通过公式(7)及表3可以算出钙离子含量为0.1~0.5 mg/L之间不同时刻尾矿砂渗透系数值。 表3 不同溶液浓度相应的公式(7)系数a和R2 基于核磁共振技术,本文通过对石板沟尾矿砂进行不同溶液浓度和水力梯度作用下的渗流试验,观察化学淤堵过程中尾矿砂孔隙分布及渗透特性变化规律,并得到以下结论: (1)核磁共振技术能有效地观测到化学淤堵过程中钙离子含量和水力梯度对尾矿砂孔隙率和孔隙分布的影响,并且反馈得到孔隙演化过程对尾矿砂渗透特性的影响机理。 (2)钙化沉积物是造成石板沟尾矿砂化学淤堵的主要因素,钙化沉积物将导致尾矿砂孔隙率减小、改变孔隙尺寸及形状并堵塞渗流通道。钙化沉积物的含量随溶液浓度的增大而增大,并且在120 h之后对孔隙率的影响逐渐趋于稳定。高水力梯度作用下的高水流流速和渗透破坏会阻碍化学淤堵的发展。 (3)由于钙化沉积物对尾矿砂孔隙率和孔隙分布的影响,渗透系数与化学淤堵作用时间之间呈明显的负指数关系。并且在淤堵初期的孔隙率、孔隙尺寸和渗透系数减小幅度较大,随着淤堵过程的逐渐稳定而趋于定值。4 结果与分析

4.1 溶液浓度和水力梯度对尾矿砂孔隙率的影响

4.2 高浓度溶液作用下孔隙直径分布结果

4.3 溶液浓度对尾矿砂渗透系数的影响

5 结 论