输油管道清管作业标准化管理与探讨

2021-08-25邹航宇大庆油田有限公司技术监督中心

邹航宇(大庆油田有限公司技术监督中心)

1 概述

苏嵯输油管道主要承担呼伦贝尔原油外输任务,全长近90km,沿线设置多座截断阀室和一座加温加压站,根据各站属性设置了收发球装置。管道采用加压加热输送的方式运行,设计压力6.3MPa,设计管径为φ219×5.6mm,设计输量为100×104t/a。近年来,由于塔木察格油田原油进入苏131作业区卸油点,混合进入苏嵯输油管道进行输送,导致管道介质结蜡点和介质凝点升高[1-2],管道在外输泵输出功率恒定状态下长期运行,外输量持续降低和外输泵出口压力持续升高,使运行成本明显增加[3]。

同时,苏嵯输油管道所处地域气候条件恶劣,每年9月中旬至次年4月末,多降雪大风天气,冻土层达2.19m,一旦发生管线穿孔或管线泄漏,恶劣环境将会成为应急抢修的最大阻碍。苏嵯管线作为呼伦贝尔油田和塔木察格油田唯一的外输出口,管道温场的建立是确保原油平稳外输的重点工作[4]。因此,发送清管器,可以有效减少管道内壁的结蜡层、提高管道介质流速并减少温降[5]。

2 通球原理

通球的基本结构包含固定部分和走行部分。固定部分为管道两端安装的收发球筒本体、通球指示仪、压力管道、泄压安全阀等;走行部分为清管器,也称为走球。

清管器外径比管道内径稍大1.025~1.050倍[6],把清管器放入发球筒,关闭快开盲板后,从清管器后端注入液体原油,当清管器后端液体原油压力大于前端压力时,清管器延管道运行,当触发发球指示仪时,发球指示仪动作并自动记录清管器出站时间,清管器在压力的作用下持续延管道运动,直至进入下段泵站收球筒,当触发收球指示仪时,收球指示仪自动记录清管器进站时间,最后由专业人员取出清管器清理收球筒内杂质和附着在清管器上的杂质。

3 实施标准化清管作业目的

苏嵯管道运行中由于输送介质温度输量的变化和结蜡的出现,在输油泵输出功率恒定状态下,输油泵出口压力持续升高和外输量持续降低。为保证外输量恒定,只能提高输油泵功率,造成大量能源浪费。

现阶段,各站段只能根据压力、排量及温度的变化频繁进行通球作业,减少管道内壁的结蜡层和附着物。采用标准化通球作业,可以通过总结各站段运行规律、结蜡规律、输油泵运行效率等各项参数对比分析,制定管道经济清管周期[7],减少管道清管作业的次数,降低管道运行风险,实现管道经济平稳运行。

4 清管作业风险识别和消减

4.1 风险识别

1)清管器外径过大时,清管器前、后端管道压力差产生变化,清管器走球速度减慢,造成清管器卡阻[8],最终导致输油管线穿孔原油泄漏,甚至造成全线停输。清管器外径过小,导致清管作业未达到预期效果,造成人财物的浪费。

2)清管器信号发射器及手持电子定位接收器等电池电量不足,会导致发射和接受信号衰减,致使发生未及时发现走球通过监测点的人为丢球事件。

3)输油温度较低时,会影响走球运行,使走球速度不均衡,不能按计划速度走球,致使清管器未按时到达预定位置。

4.2 风险消减

1)清管器过盈量按清管器外径比管道内径稍大1.025~1.050倍进行选择使用。

2)按照清管器信号发射器及手持电子定位接收器说明书标注电池型号采购合格配套电池,使用电池与备用电池比要达到1∶1,并测试电池电量,手持电子定位接收器跟踪监测组每组使用1台、备用1台。

3)走球速度控制在0.9~1.0m/s,油温控制在管道设计温度65~69℃或末端进站油温高于凝点温度3~5℃。

5 长输管道清管作业标准化管理程序

目前清管器根据功能大致分为4类:清扫型清管器、隔离型清管器、检测型清管器和管道维护型清管器。按皮碗几何形状分为两类:直板型皮碗、蝶型皮碗。按用途可分为3类:刷式机械清管器、测径机械清管器、磁力机械清管器。文中长输管道常用清管器为清扫型清管器和检测清管器。

5.1 清管作业前准备工作

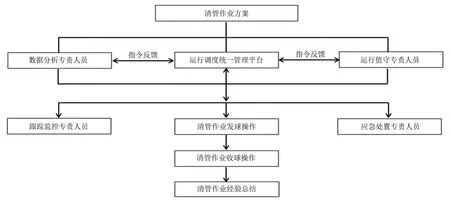

1)根据长输管道清管作业标准化管理程序(图1),编制清管作业方案,进行标准化作业。方案包含作业概述、通球作业程序、组织分工、运行保障、事故预想及应急处置预案[9-10]、跟踪监测、管道状况数据分析、清管器选型完好度检查、作业操作人员预演培训、各职能人员联系通讯录、通球前后48h天气状况、管道运行输量、走球速度和预计走球时间及最大允许安全停输时间、风险识别及消减措施等多项内容。

图1 长输管道清管作业标准化管理程序

2)方案确定后,在作业前3~5天提高介质输送温度和输量进行冲管作业,降低管道内壁附着杂质和部分结蜡层,降低卡球风险。

3)检查管道压力变化、检查泄压阀、预演清管作业流程切换、检查收发球筒、检查相关操作阀门、检查收发球指示仪等,确保设备设施完好。

4)设应急处置专责人员,进行应急处置预案桌面推演、检查应急处置设备设施,确保应急处置快速准确。

5.2 发球作业

依据清管作业方案,由运行调度统一管理平台下达指令。由清管作业发球专责人员按发球操作程序进行发球作业;运行值守专责人员负责记录发球前后运行参数(压力、温度、输量)和清管器出站时间,并随时汇报给运行调度统一管理平台;跟踪监控专责人员使用移动电子通球指示仪按清管作业方案定点等候,待球通过后,逐点进行跟踪监测并记录和上报管理平台清管器通过时间和位置;数据分析专责人员依据统一管理平台各种运行数据,及时调整运行参数和跟踪监控点。

5.3 收球作业

依据清管作业方案,清管器距离站前5km或到达最后一个监测点时,收球作业专责人员到岗待命做收球准备,当清管器进入收球筒触发收球指示仪时,收球指示仪自动记录清管器进站时间,按收球作业程序操作步骤取出清管器并清理收球筒内杂质和附着在清管器上的杂质,取出清管器内电池,将清管器回收备用,汇报运行调度统一管理平台,清管作业完成。收球作业完成后,归纳总结并进行安全经验分享。

6 标准化清管作业前后运行效果分析

对比清管作业前后运行参数,在外输量恒定状况下,外输泵变频器频率由34Hz降至31Hz,电动机转数降低180r/s,运行电流降低23A,电动机温度降低8℃,进出站压力变化显著,管道内介质流动阻力下降明显,日耗电降低468kWh,按计划清管作业周期间隔计算,年节约电能70200kWh,管道温场稳定,每年节约加热炉燃料油消耗42t,节约资金25万元,前后运行参数对比见表1。

表1 前后运行参数对比

7 结论

通过长输管道标准化清管作业,生产管理效率显著提高,截止目前,苏嵯管道累计平稳运行3950天,未发生输油管道大面积泄漏事故,标准化清管作业后,外输泵变频器频率、电动机转数、运行电流电动机温度、管道内介质流动阻力等运行参数明显降低,日耗电、加热炉燃料油消耗等损耗显著减少。标准化清管作业后节约资金25万元。实施长输管道标准化清管作业,具有良好的经济性和实用性[11]。