提高锑浸出率的生产实践

2021-08-25符思发罗钊荣

符思发,罗钊荣

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

锑酸钠作为锑的一种重要化合物,又被称作焦锑酸钠,主要用作不透明填料、搪瓷的乳白剂及金属的抗酸漆、玻璃澄清剂和阻燃增效剂。锑酸钠的制备工艺主要有火法工艺和湿法工艺,其中湿法工艺具有产率高、产品质量好等优点。湿法工艺又可分为硝酸钠法、氯化法、双氧水氧化法、空气氧化法和钾盐法,这些方法各有优缺点。

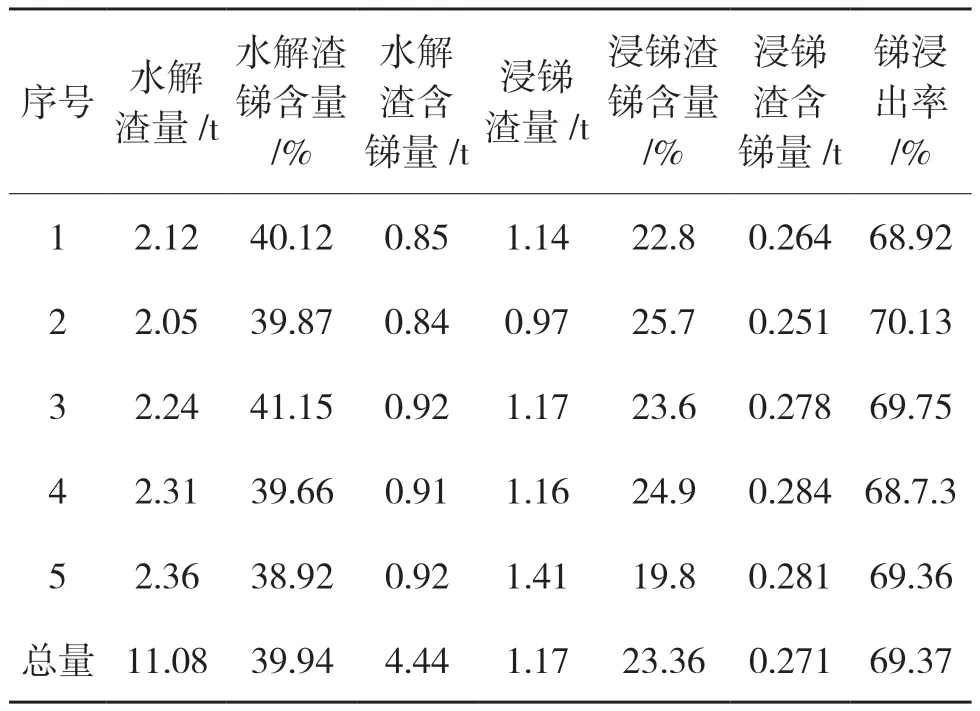

净化渣是铜阳极泥在提炼金银过程中产出的一种废渣,通过加压空气氧化法制备锑酸钠。主要含锑、铋、铜、砷等,其主要化学成分如表1所示。

表1 净化渣主要化学成分

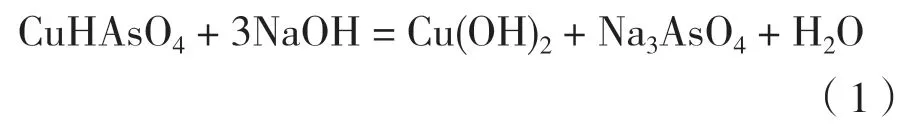

通过统计当前生产数据分析发现,水解渣锑浸出过程中,浸锑渣含锑高且渣率也高,导致浸出率较低约为69.3%,严重制约了锑酸钠的生产。因此,探索并解决锑浸出率低的问题显得尤为重要。生产数据统计如表2所示。

表2 生产数据统计表

2 净化渣处理工艺原理和工艺流程

净化渣外观呈绿色泥状,呈酸性,其中铋、锑主要以氯氧化合物形式存在,铜主要以砷酸盐形式存在[1]。

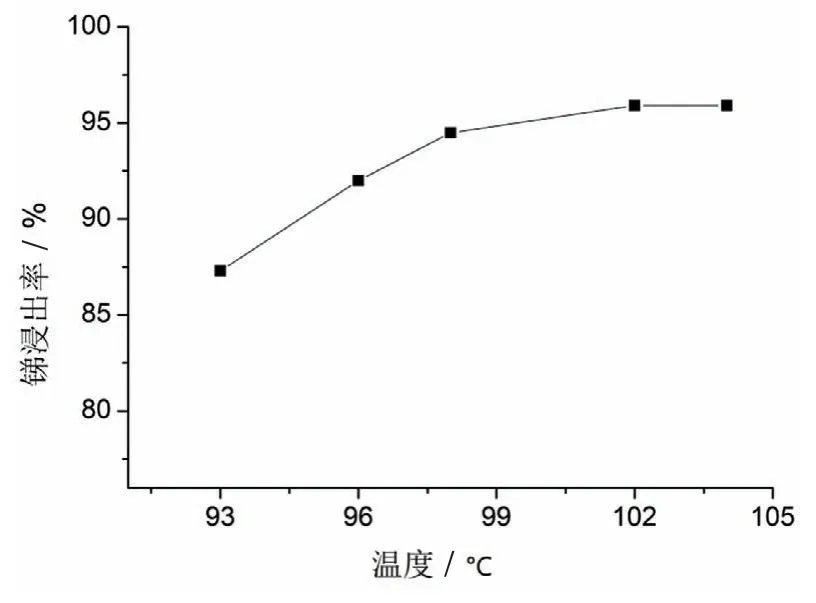

净化渣在氢氧化钠溶液中升温反应,砷以砷酸钠形式进入液相中,开路至废液处理系统,实现砷的脱除。主要反应如下:

碱浸渣在硫酸溶液中升温反应,大部分铜以硫酸铜形式进入液相中,通过硫化处理回收铜,铋、锑以硫酸盐形式富集于硫酸酸浸渣中。主要反应如下:

硫酸酸浸渣在一定酸度硫酸介质溶液中,控制Cl-浓度升温反应,铜、铋、锑浸出至酸浸液中,通过兑入工业水降低酸浸液酸度,锑以氯氧锑形式沉淀至渣相中。实现了铜、铋与锑的分离。主要反应如下主要反应如下:

水解渣在一定碱度氢氧化钠介质溶液中加入硫氢化钠升温反应,使锑浸出至液相中。主要反应如下:

净化渣经碱浸脱砷、硫酸酸浸脱铜、氯盐酸浸脱铋、硫化浸锑工序后,净化渣中的有价金属元素得到综合回收利用,锑元素浸出至浸锑液中进行加压鼓风氧化处理得锑酸钠产品,其工艺流程如图1所示。

图1 净化渣处理工艺流程图

3 水解渣锑浸出试验

锑酸钠生产线利用现有的设备对锑的浸出进行试验,试验原料为水解渣,其主要化学成分如表3所示。试验因素主要为对锑浸出率影响较大的浸出试剂的选择、NaHS加入系数、反应温度、游离碱度、液固比及反应时间[2-3]。

表3 水解渣主要化学成分

3.1 浸出试剂对锑浸出率的影响

通过查阅资料,锑易被Na2S、NaHS中的硫元素硫代形成Na3SbS3进入液相达到浸出锑的目的。考虑采购生产成本因素,现选择26%的液体硫化钠和28%的液体硫氢化钠两种浸出试剂进行条件浸出试验。

投入一定量水解渣,用Na2S和NaHS作为浸出试剂,浸出试剂加入量均为理论加入量的1.02倍、在温度95℃、游离碱度40g/L、液固比4∶1、反应时间2h的条件下反应,考察两种浸出试剂对锑浸出率的影响,统计结果如图2所示。

图2 浸出试剂对锑浸出率的影响

由图2可知,在相同条件下,NaHS比Na2S作为浸出试剂锑浸出率更高,且NaHS在成本方面更优于Na2S。因此选用NaHS作为浸出试剂效果更佳。

3.2 NaHS加入系数对锑浸出率的影响

投入一定量的水解渣,在温度95℃、游离碱度40g/L、液固比4∶1、浸出时间2h的条件下,考察NaHS加入系数对浸出率的影响,统计结果如图3所示。

图3 NaHS加入系数对锑浸出率的影响

由图3可知,随着NaHS加入量的增加,锑浸出率增加明显,当NaHS加入系数达到理论加入量的1.2倍时,继续提高NaHS的加入量,锑浸出率变化不大,为了降低NaHS的消耗,节约生产成本,因此NaHS加入系数为理论加入量的1.2倍为宜。

3.3 反应温度对锑浸出率的影响

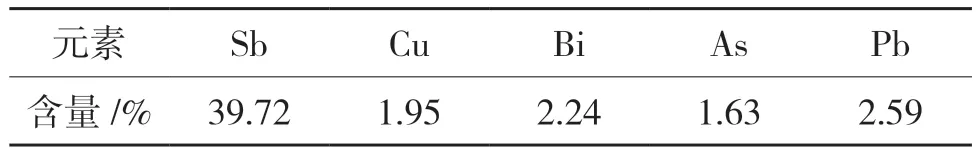

投入一定量的水解渣,在浸出试剂NaHS加入量为理论加入量的1.2倍、游离碱度40g/L、液固比4∶1、浸出时间2h的条件下,考察反应温度对锑浸出率的影响,图4是反应温度对锑浸出率的影响。

图4 温度对锑浸出率的影响

由图4可知,随着反应温度的升高,锑浸出率增加明显,温度在升高至102℃以上锑浸出率变化不大,且在生产过程中温度升到105℃时,发生沸腾冒槽现象,因此反应温度102℃为宜。

3.4 游离碱度对锑浸出率的影响

在水解渣锑浸出过程中会加入一定量的氢氧化钠,氢氧化钠的主要作用是抑制NaHS的水解和氧化,其次是当浸出试剂添加量不足时,氢氧化钠能够溶解部分锑[4-5]。

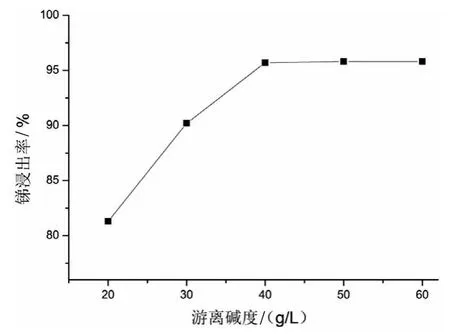

投入一定量的水解渣,在浸出试剂NaHS加入量为理论加入量的1.2倍、反应温度102℃、液固比4∶1、浸出时间2h的条件下,考察游离碱度对锑浸出率的影响,图5是游离碱度对锑浸出率的影响。

图5 游离碱度对锑浸出率的影响

由图5可知,随着游离碱度的增加,锑浸出率增加明显,游离碱度到了40g/L后,锑浸出率变化不大,为了降低氢氧化钠的消耗,节约生产成本,因此控制游离碱度40g/L为宜。

3.5 液固比对锑浸出率的影响

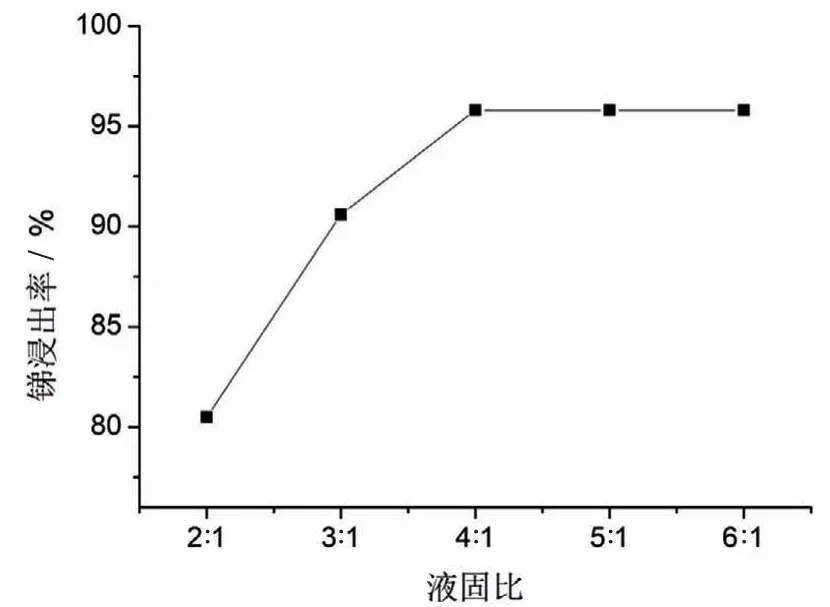

投入一定量的水解渣,在浸出试剂NaHS加入量为理论加入量的1.2倍、反应温度102℃、游离碱度40g/L、浸出时间2h的条件下,考察液固比对浸出率的影响,图6是液固比对锑浸出率的影响。

图6 液固比对锑浸出率的影响

由图5可知,溶液液固比小于4∶1时,随着液固比的增加,锑浸出率增加明显,溶液液固比大于4∶1时,锑浸出率增加趋势不大。液固比过小,溶液粘度大,难于搅拌和过滤,液固比过大则NaHS、游离碱度的利用率低,因此液固比4∶1为宜。

3.6 反应时间对锑浸出率的影响

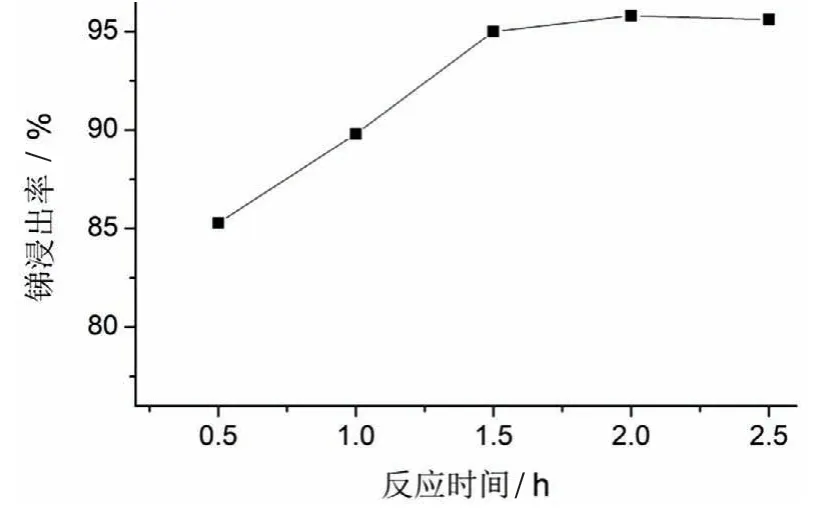

投入一定量的水解渣,在浸出试剂NaHS加入量为理论加入量的1.2倍、反应温度102℃、游离碱度40g/L、液固比4∶1条件下,考察反应时间对锑浸出率的影响,图7是反应时间对锑浸出率的影响。

图7 反应时间对锑浸出率的影响

由图7可知,随着反应时间的增加,锑浸出率增加明显,当反应时间超过2h后,随着反应时间的增加锑浸出率反而略微下降。因为随着时间的延长,溶液中的NaHS发生氧化反应,降低了S2-溶度,从而导致锑的浸出反应反向进行[6],即Na3SbS3重新离解为Sb3+和S2-。表明反应时间2h,反应已达到平衡,水解渣中的锑已基本反应完全。因此反应时间控制在2h为宜。

4 生产实践

根据以上单因素试验得出的最佳工艺参数:NaHS加入量为理论加入量的1.2倍、反应温度102℃、游离碱度40g/L、液固比4∶1、反应时间2h;并对水解渣进行了5批次的生产实践。生产数据如表4所示。

表4 水解渣锑浸出生产数据统计表

由表4可知,经5批次的水解渣锑浸出生产实践,共处理水解渣11.16t,含锑量4.52t,产出浸锑渣2.5t,含锑量0.198t,锑浸出率95.81%,锑的浸出率得到大幅度提高至95.8%。

5 结论

(1)硫化浸锑最佳工艺参数为:选择使用28%的液体NaHS,加入量为理论加入量的1.2倍、反应温度102℃、游离碱度40g/L、液固比4∶1、反应时间2h;

(2)生产实践表明,浸锑渣含锑由23.36%降低至7.85%,锑浸出率由69.37提高至95.81%;

(3)此工艺流程简单、操作环境友善。