高速公路箱梁整体式液压外模施工技术探究

2021-08-24韩华

韩华

【摘 要】随着我国公路行业的飞速发展,预制箱梁在桥梁建设中得到了越来越广泛的应用。应用传统的箱梁预制模板施工工艺,模板难以拆卸,工人的劳动强度大,装配时间长,在倒运过程中极为危险。箱梁整体式液压外模刚性大,变形小,模板节段少,接缝少,一次成型即可重复使用,大大提高了梁板的预制质量,加快了箱体的预制速度,而且具有安全性、经济效益显著等优点。论文结合京藏高速公路改扩建银川过境段第JZ15合同段项目的工艺优化和经验总结,对箱梁整体式液压模板施工技术进行了分析和研究。

【Abstract】With the rapid development of China's highway industry, precast box girder has been more and more widely used in bridge construction. The application of the traditional box girder precast formwork construction technology, the formwork is difficult to dismantle, the labor intensity of workers is great, the assembly time is long, and it is extremely dangerous in the process of transportation. The integral hydraulic external formwork of box girder has high rigidity, small deformation, few formwork segments, few joints, and can be reused after one molding, which greatly improves the prefabrication quality of beams and slabs, accelerates the prefabrication speed of the box body, and has the advantages of safety, remarkable economic benefits and so on. Combined with the process optimization and experience summary of JZ15 contract section project of Yinchuan Transit Section of Beijing-Tibet Expressway reconstruction and expansion, the paper analyzes and studies the construction technology of integral hydraulic formwork for box girder.

【關键词】箱梁;整体式液压外模;施工技术

【Keywords】box girder; integral hydraulic external formwork; construction technology

【中图分类号】U445.4 【文献标志码】A 【文章编号】1673-1069(2021)07-0174-02

1 引言

整体式液压外模是模板工程和施工工艺的技术创新,对涉及的类似模板的相关施工均具有一定的借鉴意义,如桥梁T梁、箱梁预制或工厂化构件预制等。

2 箱梁整体式液压外模施工特点

2.1 施工质量及外观效果

传统箱梁外模均采用各种标准节块的模板拼装而成,节块间采用粘贴双面胶带密封,每片梁板预制时都需重新进行拼装,因此,在实际施工过程中,拼缝平整度和密封性无法保证。而采用整体式液压外模后,由于节块间一次性连接后打磨平整并反复使用,消除了模板拼装造成的错台及漏浆现象,有效地解决了传统模板拼装中人为因素造成的梁板预制质量不均匀的问题,极大地提高了箱梁预制外观的质量。

2.2 经济效益

箱梁整体式液压外模虽前期加工投入较传统箱梁模板费用高,但该模板通过横向移动系统和高度调节系统,提高了梁板预制工作效率、减少劳动力资源投入、节省了周转材料使用,总体经济效益较传统模板仍显著提高。

2.3 社会效益及安全效益

箱梁传统外模为节块拼装而成,在梁板预制时,需要龙门吊协助反复倒运、安装和拆卸,尤其是夜间工作时,存在很大的安全隐患。而整体外模采用液压系统拆装,行走采用固定行走轨道,操作简易安全,极大地提升了操作人员的安全系数。

3 施工工艺流程及操作要点

3.1 总体施工工艺流程

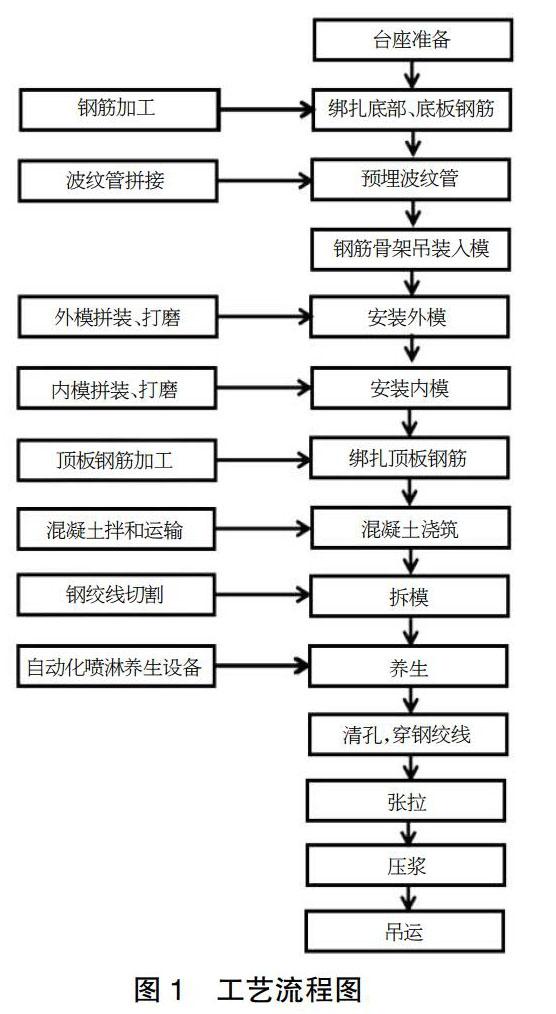

箱梁整体式液压外模施工工艺流程如图1所示。

3.2 操作要点

3.2.1 砼台座设计

整体式液压外模因底部需安装液压系统,考虑模板升降空间以及液压千斤顶对台座的侧向顶推力影响,其使用的台座高度不得小于65cm。同时,为避免中横隔梁对模板纵向行走造成影响,台座横向间距不得小于6.2m。在台座施工前,模板使用单位应与加工单位密切沟通确定台座尺寸及间距后再行施工。

3.2.2 铺设行走轨道

底座两侧设置四条行走轨道,将8#槽钢应用于行走轨道。铺设轨道时,需要控制间距、标高和直线度。台座采用纵向布置,以便于模板在安装好的轨道上从一个基座移动到另一个基座。

3.2.3 行走台车拼装

箱梁整体式液压外模从跨中横隔板处分为两段,行走台车采用电机驱动,每个台车上配置两个电机。液压系统主要由两个垂直顶升油缸和一个水平横移油缸组成。在运输和现场试装配过程中,需要确保油阀接口得到很好的保护,以防止在后续安装过程中发生漏油。

3.2.4 模板拼装及调试

箱梁外模均按照设计文件尺寸在模板厂加工而成,模板上安装附着式振捣器。新模板进场后先进行试拼、除锈,然后进行模板正式拼装。正式拼装完毕后将模板接缝处错台打磨平整,使模板接头平顺过渡。模板平整度、错台及密封性检查无误后将模板紧固,使之成为一个整体并安装于行走台车之上。

3.2.5 外模就位

箱梁外模和行走台车施工完毕后,操控模板上的行走系统,使模板纵向移动至合适位置。之后操作液压系统,以实现液压千斤顶的升降和侧向伸缩,通过模板的三维运动来调节模板与台座的间距,实现模板精确的自动化就位。

3.2.6 内模就位

内模系统主要由可收缩式内模和卷扬机组成,内模采用合页形式,内部采用丝杠进行支撑,内模拼装完毕后用门吊将其就位。

3.2.7 外模、内模拆除

液压箱梁模板的拆模,需要拆除底部对拉螺杆和支撑腿。将箱梁外侧模从跨中横隔板处断开,启动竖向油缸使模板下降20cm左右,再启动水平油缸使模板向外平移,平移距离应大于跨中横隔板外漏钢筋,以便于模板后续纵向移动。启动行走系统使模板沿轨道纵向移动至下一台座。

3.3 质量控制

第一,建立健全质量保证体系和过程质量检验程序。严格执行质量奖惩制度,严肃处理质量事故。现场施工人员应提高综合素质,增强质量意识,施工前进行技术交底,开展知识教育,严格施工执行规范,严格按照操作规程进行施工。第二,严格控制进料质量。进入现场后,必须按照规格和设计文件对钢绞线、钢筋、水泥等原材料进行测试,并且只有在测试合格后才能使用。施工期间应按规定的混合比施工。第三,加强施工过程中的质量控制,确保按规范设定自检和抽检的频率,确保各项指标合格,现场原始记录和质量检查数据真实、及时、准确、可靠,现场质量检查时可出示原始数据。第四,建立现场实验室,配备完善的测试仪器和仪表,并及时校准,指派有丰富实践经验的工作人員负责各种原材料的试验,并进行原料配合比的试配。需要满足现场施工质量控制的要求,确保自检、抽检频次和质检原始数据的真实性和准确性。

3.4 施工中的安全措施

第一,施工现场应在醒目的地方悬挂标志和安全操作规程,并及时向施工人员提供安全技术交底。经过安全培训后,特殊操作员必须上有证书,严禁在没有证书的情况下工作。所有现场工作人员必须戴安全帽。第二,应定期检查所用的电缆、电线。接头必须连接牢固,以确保防水和防漏。经常处于潮湿环境中的电线应架空架设。现场施工机械不得挤压电缆和电线,以免发生漏电事故。第三,现场操作人员必须具备预应力和张拉安全操作知识。张拉预应力钢筋时,必须由专人负责。严禁任何人站在千斤顶后面,踩踏或碰撞预应力钢筋。测量预应力钢筋伸长量时,应停止千斤顶,确保操作人员的人身安全。施工时应采取必要的预防措施。第四,夹具应具有良好的自锚性能、锚固松弛性能和重复使用性能,以确保张拉后钢绞线的安全性和稳定性。第五,使用前应定期检查起重机和吊具,并应随时检查钢丝绳。应及时更换断线和滑扣的钢丝绳,以防止在使用过程中发生断线和滑扣,从而影响施工安全。

3.5 施工中的环保措施

严格遵守当地有关环境污染治理的各项法律法规,加强对施工人员的教育和管理,增强环保意识,让工作人员认识到环境保护的重要性和必要性。定期开展环保检查,及时处理违章行为,主动与环保机构联系,请示汇报环保工作,做到文明施工。现场垃圾应根据设计要求运输到指定地点进行处理,以尽量减少对周围绿化环境的影响和破坏。

4 取得的效果

整体式液压外模的应用大大减少了用工人员数量,减轻了日益严峻的社会用工压力,并有效提高了预制箱梁的外观质量。同时,其还避免可能发生的碰撞等安全事故,极大地提高了安全性。整体式液压外模大大减少了泡沫胶、双面胶带等材料的使用,节约了自然资源,符合国家倡导的发展低碳经济的需要及节能环保的要求。采用整体液压式外模系统后,节省了人力并缩短其劳动时间,极大地加快了梁板预制施工进度,取得了良好的经济效益和社会效益。

【参考文献】

【1】赵水鹏.基于高速公路桥梁现浇箱梁支架施工技术分析[J].交通节能与环保,2019,15(2):101-102.