高氧高氮球团焙烧烟气SCR超低排放应用实践

2021-08-24胡延永段明官孔彩云

胡延永 段明官 姜 林 孔彩云

(河钢集团邯钢公司炼铁部,河北 邯郸 056000)

0 引言

为满足环保对NOx的排放要求,响应国家超低排放号召,实现清洁生产和可持续发展,2019年7月,某企业200 万t球团生产线配套建成投运一套SCR脱硝系统。该系统投运以来,对高氧、高氮氧化物球团烟气中的NOx脱除效果显著,对链箅机-回转窑球团生产线的烟气特点、烟气净化设施以及SCR脱硝的工艺过程、操作控制要点和应用实践进行了介绍,以期为采用类似工艺的同行提供参考。

1 某企业200万t链箅机-回转窑球团生产线烟气特点

某企业链箅机-回转窑球团生产线烟气量为70万m3/h左右,随着磁铁精矿资源的日益紧缺以及赤铁矿的不断开发,球团原料精矿配比变化频繁,赤铁矿在球团配料结构中的配比逐渐增加,在目前赤铁矿比例接近40%的原料条件下,邯钢球团焙烧烟气具有以下特点:

1)O2含量高,基本在18%左右。与烧结烟气约16%的O2含量相比,链箅机-回转窑球团焙烧烟气O2含量一般在17%~19%之间,高于烧结烟气。

2)NOx含量高,一般在400~700 mg/m3范围,均值在530 mg/m3左右。该企业链箅机-回转窑球团工艺主热源为窑头烧嘴,使用燃料为焦炉煤气,热值~4 000 kcal/Nm3,用量7 500~9 500 m3/h,烧嘴火焰温度一般在1 250~1 500 ℃,NOx的产生主要源于空气中氮气的高温氧化和燃料中氮的燃烧[1],以热力型和燃料型为主。且随着赤铁精矿配比的提高,焙烧球抗压强度下降,需要提高球团的预热、焙烧温度,延长预热、焙烧时间[2]。有资料表明,在烟气温度为1 300~1 350 ℃时,温度每变化10 ℃,NOx的质量浓度变化值高达30 mg/m3,所以随着赤铁矿配吃比例逐渐提高,焙烧温度升高,最终导致烟气中热力型NOx产生量增加[3]。

3)硫含量波动大,介于500~3 000 mg/m3之间。球团烟气中的SO2主要来自于焙烧过程中铁矿粉、煤气中的硫化物和硫酸盐,通过焙烧,原料中90%以上的硫排除进入到烟气中。由于该企业生产铁料品种多,变料频繁,原料中含硫量差别大导致烟气中硫含量波动大。

4)粉尘颗粒物浓度大,该企业200万t球团生产线于2005年投产,由于机头电场除尘器设备老化,除尘效率下降,除尘后颗粒物浓度在40~80 mg/m3左右,对后续烟气处理设施除尘能力要求高。

2 链箅机-回转窑球团线烟气净化设施概况

随着钢铁行业大气污染物排放标准的不断提高,2019年4月国家生态环境部等五部委联合推动实施钢铁行业超低排放标准(SO2小于35 mg/m3、NOx小于50 mg/m3、粉尘小于10 mg/m3)。该企业链箅机-回转窑球团线循环流化床干法脱硫除尘系统,可将焙烧烟气SO2、颗粒物分别脱除至30 mg/m3、10 mg/m3以下,但烟气中NOx含量不能满足超低排放要求。为此,决定新建一套SCR脱硝系统,以实现球团焙烧烟气超低排放。自2019年7月建成投运以来,球团焙烧烟气 NOx浓度从SCR脱硝系统入口的400~700 mg/m3脱除至出口的小于30 mg/m3,脱除效率稳定达到90%以上,实现预期超低排放目标。该SCR系统构成如下:

1)烟气系统:脱硝烟气从布袋除尘器出口引出,经GGH换热和热风炉补热后进入SCR反应器,脱硝后的烟气再经GGH换热降温后经引风机排往烟囱。

2)GGH换热系统:SCR装置设置一套GGH系统,该系统主要包括GGH换热器本体、吹灰器、低泄漏风机等。GGH换热器主要用来完成将来自脱硫布袋除尘器80~100 ℃原烟气与SCR脱硝反应器出口约280 ℃净烟气之间的换热,减少燃料消耗量,降低系统能耗。

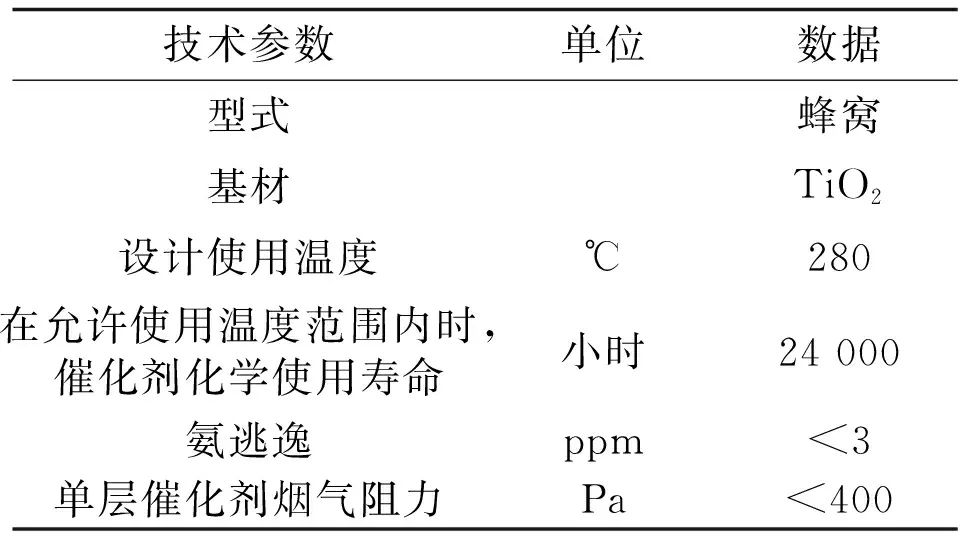

3)SCR反应器系统:主要包括反应器本体、催化剂及用于清除催化剂表面积灰的声波吹灰器。反应器内烟气竖直向下流动,反应器入口设气流均布装置及导流板,以保证进入反应器的气流均匀。催化剂是SCR系统的“心脏”,SCR催化剂按照“3+1”布置,即初装3层,并在反应器顶部预留1层备用。选用催化剂为中温脱硝催化剂,适用温度范围在270~290 ℃,一般运行在280 ℃左右。催化剂参数见表1。

表1 催化剂参数

4)烟气加热系统:烟气补热系统设置了一套烟气加热炉,其功能为补充换热温差及散热损失。加热炉使用高炉煤气作为燃料,从加热炉出来的烟气,和原有烟气在烟道内进行混合加热,使烟气温度升高至~280 ℃,确保SCR脱硝处于最佳反应温度区。

5)喷氨系统:喷氨系统主要包括氨水存储输送、稀释风机、氨水溶液喷射器、氨水蒸发器等。氨水通过罐车输送至氨水站,由氨水卸料泵卸载到氨水储罐中存储备用,系统运行时,氨水由输送泵输送至氨水溶液喷射器,喷入氨水蒸发器,由热烟气蒸发成氨气,最后经格栅喷入反应器入口烟道。

3 SCR脱硝的工艺过程及原理

1)建设脱硝系统为中温SCR脱硝工艺,工艺流程为:脱硫布袋除尘器→GGH(原烟气段)→SCR中温脱硝反应器→GGH(净烟气段)→引风机→烟囱排放,工艺流程简单,易操作。

2)对烟气中高浓度NOx脱除效率高,可以将烟气中浓度为400~700 mg/m3的NOx稳定脱除至30 mg/m3以下,脱除效率稳定在90%以上。

3)采用中低温SCR脱硝,脱硝反应温度在280 ℃左右。

4)反应副产物为水和氮气,环保无污染,直接随烟气排放至大气,反应机理如下:

4NO+4NH3+O2→4N2+6H2O

(1)

NO+NO2+2NH3→2N2+3H2O

(2)

6NO2+8NH3→7N2+12H2O

(3)

4 SCR脱硝系统操作控制要点

4.1 SCR脱硝系统运行控制内容

4.1.1 烟气温度控制

SCR入口烟气温度是影响脱硝率的重要因素。脱硝催化剂适用温度在270~290 ℃范围,在此温度范围内具有较好的活性,通过反应器的烟气温度正常运行时严格控制在280 ℃左右。一方面,当烟气温度低于270 ℃时,不仅会因催化剂活性降低而降低脱硝率,而且喷入的氨水还会与烟气中的SOx反应生成硫酸氢铵或硫酸铵附着在催化剂的表面;另一方面,当烟气温度太高时,NH3会与O2发生反应,导致烟气中的NOx增加,并且容易造成催化剂烧毁。

要保证烟气适宜的温度,需及时根据烟气的温度调整热风炉煤气流量和掺风量,防止因为煤气质量、烟气流量变化等因素导致的烟温波动。日常操作过程中强化对GGH换热器中烟气温度的调控;同时,设定合理的吹灰频率,防止GGH积灰过多导致阻力增大,换热效率降低。

4.1.2 氨逃逸监控

SCR脱硝氨逃逸一般要求控制在3 ppm以内。若控制不好,不仅会增加成本,而且可能导致下游设备腐蚀堵塞。多余的氨还会与烟气中的SO3反应生成硫酸氢铵或硫酸铵,当后续烟道烟温降低时,硫酸氢铵或硫酸铵就会附着在GGH表面和飞灰颗粒物表面,腐蚀堵塞GGH换热通道。

4.1.3 喷氨浓度控制

SCR脱硝系统采用的还原剂为氨水(NH3),其爆炸极限为(在空气中体积%)15.7%~27.4%,为保证氨(NH3)注入烟道的绝对安全以及均匀混合,喷氨系统引入稀释风,将氨浓度降低到爆炸极限以下,控制在5%以内。

4.1.4 颗粒物排放控制

由于SCR系统本身不具备除尘作用,所以日常操作过程中一是严格控制CFB脱硫系统进入SCR系统烟气的含尘量,不仅对CFB系统布袋除尘器布袋压差进行控制,以使布袋保持一定的挂灰量,提高除尘效率,而且定期对布袋进行检查更换。目前,该企业CFB系统除尘布袋压差控制在1 200 Pa左右,除尘后烟气含尘量控制在6 mg/m3左右。二是对SCR系统GGH换热器、催化剂的吹灰操作加强监控,对催化剂层声波吹灰器及GGH耙式吹灰器高标准维护,根据催化剂层及GGH进出口端的的压降情况及时调整声波吹灰器吹灰时间,同时避免因SCR系统内积灰过多吹灰操作时导致颗粒物排放浓度瞬时增加。

4.1.5 NOx排放控制

在保证排放烟气NOx浓度小于50 mg/Nm3和氨逃逸小于3 ppm的前提下,根据入口NOx浓度合理控制喷氨量,控制原则氨氮比小于1。

4.2 SCR系统启停操作注意事项

1)SCR系统启动时,系统引入烟气的同时投入SCR脱硝声波吹灰器,开始吹灰。

2)启动过程中原烟气进入GGH换热器后,开启加热炉逐步提升进入烟气换热器的净烟气温度,以避免GGH转子发生卡涩。温升速度控制在60 ℃/h以内,以防止转子的异常变形。严禁在没有通入烟气的情况下单独启动加热炉进行加热操作,以免温度过高引起GGH的密封变形。

3)SCR的停运时,要密切关注GGH换热器入口烟温和驱动电机电流波动,烟温变化速度严控在60 ℃/h以内,杜绝过快升降温,以防转子发生异常变形卡涩,而影响烟气换热器安全运行。净烟气入口温度降低至125 ℃以下,方可停止GGH换热器。

4)SCR反应器严格杜绝高于300 ℃以上运行,避免催化剂被烧毁永久失去活性。同样避免低烟气温度下喷氨,防止在催化剂层上生成硫酸氢铵或硫酸铵,进而导致催化剂的微孔结构堵塞,性能下降。

4.3 SCR系统的运行参数控制

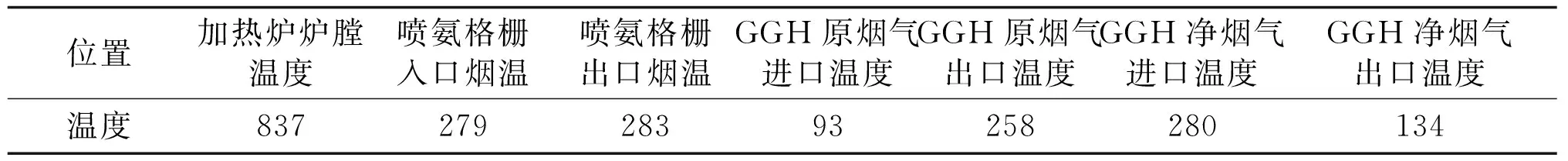

严格按照运行参数进行操作控制SCR系统是保证系统稳定运行及降低事故率的有效措施,SCR系统日常执行的运行参数如表2。

表2 SCR系统的运行参数表

5 SCR烟气脱硝系统应用实践

5.1 SCR系统烟温、煤气消耗、催化剂层压降

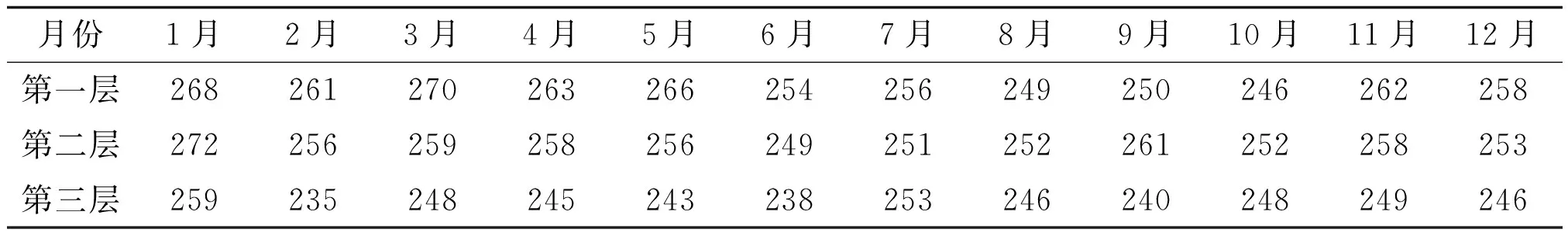

SCR系统不同位置实测温度以及2020年1至10月份高炉煤气消耗和催化剂层压降如表3、表4、表5。热风炉高炉煤气消耗量约50 m3·t-1·矿-1。

表3 SCR系统烟气温度 ℃

表4 SCR系统高炉煤气消耗 (m3·t-1·矿-1)

表5 SCR系统催化剂层压降 Pa

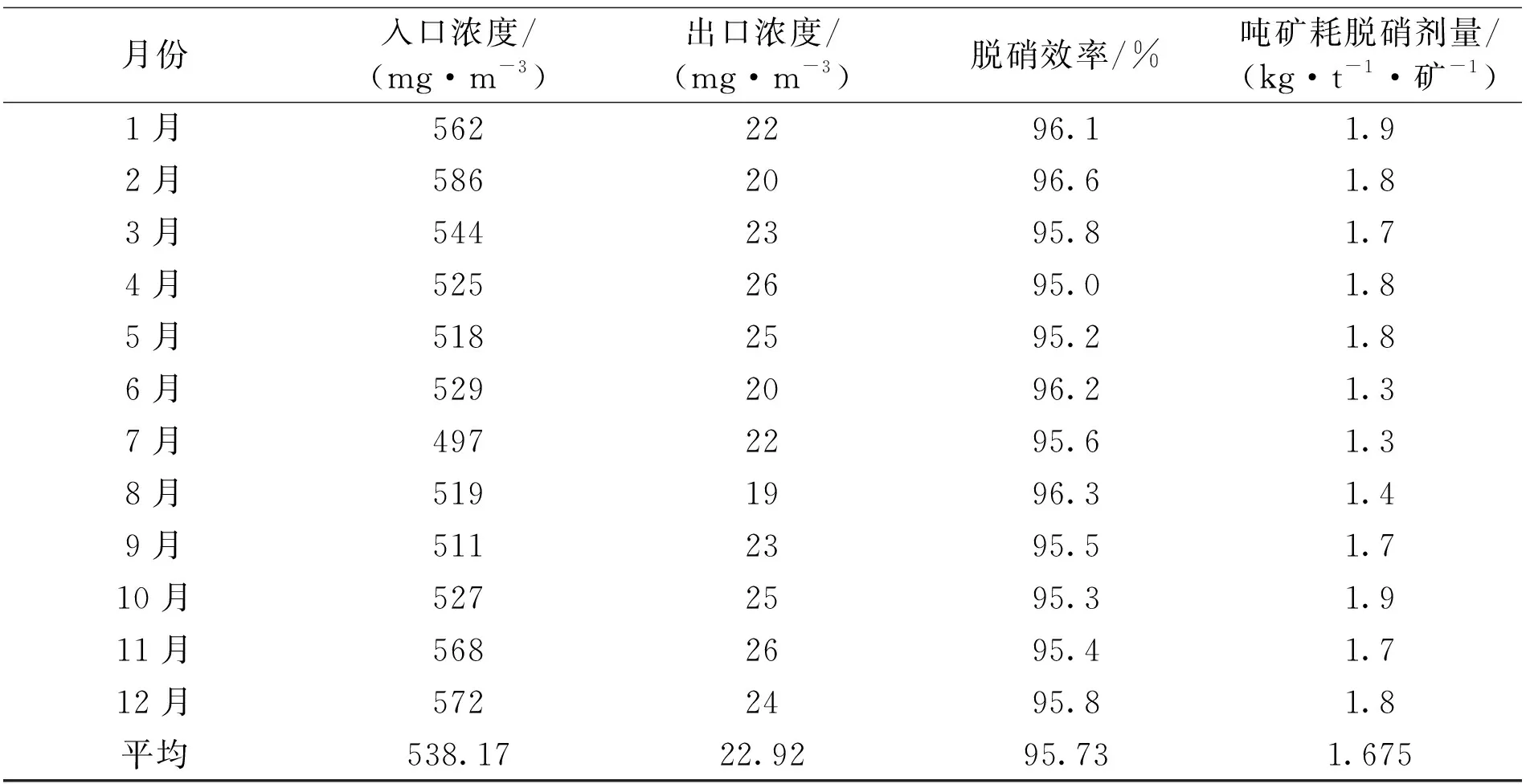

5.2烟气NOX脱除实效

2020年,基准氧含量18%条件下,该企业烟气NOx排放数据如表6。在球团烟气入口NOx浓度均值538 mg/m3左右的情况下,喷氨量400 L/h左右,净化后烟气NOx浓度均能降到30 mg/m3以下,排放指标满足超低排放要求。

表6 2020年NOx处理效果实绩

6 结语

1)目前,某企业生产原料结构中赤铁精矿占比约40%,磁铁矿占比约60%,球团预热焙烧燃料采用热值为~4 000 kcal/Nm3的焦炉煤气,该工况条件下,球团焙烧烟气中NOx浓度居高,全年小时均值在538 mg/m3左右。

2)在原烟气含氧量18%左右、NOx平均浓度538 mg/m3左右、喷氨量约400 L/h条件下,SCR脱硝系统可以稳定脱除焙烧烟气中的高浓度NOx。以基准含氧量18%计算,净化后的净烟气NOx浓度均值为22.92 mg/m3。以基准含氧量16%计算,净化后的净烟气NOx浓度均值为38.2 mg/m3,均满足超低排放(小于50 mg/m3)要求,优于超低排放标准。

3)GGH换热器、催化剂性能对SCR系统的烟气净化效果、能源介质消耗至关重要,选择合适的GGH换热器和催化剂是SCR系统成功运行的关键。

4)现场操作中严格执行吹灰操作、严控烟气温度控制(270~290 ℃),减少积灰和副产物的产生,有利于SCR脱硝系统实现长期稳定运行。

5)对工况条件相近的链箅机-回转窑球团线生产工艺,SCR脱硝技术具有一定的借鉴意义。