聚丙烯/无机纳米粒子在双螺杆挤出机内的分散混合效果数值模拟

2021-08-23程建邦于兵陈峰峰王一飞李浩杰姚爱英陈占春

程建邦,于兵,陈峰峰,王一飞,李浩杰,姚爱英,2,陈占春,2

(1.太原理工大学机械与运载工程学院,太原 030024; 2.太原理工大学山西省虚拟仿真实验教学中心,太原 030024)

聚丙烯(PP)是一种应用十分广泛的塑料。因为存在耐冲击性不足等缺点,所以在塑料工业生产中,通过填充或共混改性,可以使PP的性能得到显著改善。而将无机纳米粒子与PP熔融共混,制备PP/无机纳米粒子复合材料,可以对PP产生多方面的改性效果[1]。大量的研究证明,复合材料获得优良的性能表现与无机纳米粒子是否良好分散于PP基体中密切相关,然而无机纳米粒子易于团聚,很大程度上限制了其应用,也导致其优良特性发挥不充分[2]。

目前有关无机纳米粒子在聚合物基体中的分散特征研究主要立足于两方面:一方面研究表面活性处理对无机纳米粒子分散效果的影响[3–4];另一方面则从加工机械与工艺入手,以期实现更好的分散效果[5]。

双螺杆挤出机是制备聚合物/无机纳米粒子复合材料的主要设备。从双螺杆挤出过程数值模拟的研究进展来看,挤出过程的数值模拟对象主要是流场特性分析、瞬态混合性能分析、停留时间分布分析和反应挤出分析等[6],然而有关无机纳米粒子经流场作用后其粒径变化的研究很少。此外,对于双螺杆挤出机螺杆结构的研究以其对流场结构的影响为主[7–11],对无机纳米粒子与聚合物的共混研究同样少见。对于挤出过程而言,当操作参数和双螺杆挤出机基本结构确定后,通过螺杆元件结构设计调控挤出过程流场等因素是颇为有效的手段[12]。为了同时满足挤出过程中物料输送、剪切等不同的需求,需要设计不同的螺杆元件结构并对其进行合理组合才能达到这一目的。韩海川等[9]以常规双螺杆为对照组,研究了双螺杆啮合元件与反螺纹元件对流场的影响。

在双螺杆挤出机中,正螺纹元件主要发挥物料输送的作用,而螺杆中对流场影响显著的元件为啮合块和反螺纹元件,其中反螺纹元件具备更强的分散混合能力,啮合块则具备较好的轴向分布混合性能。然而将正螺纹元件、啮合块与反螺纹元件进行组合的结构设计尚待发掘。因此,笔者首先从结构上设计了三种螺杆组合,其次运用POLYFLOW软件对PP挤出过程的三维稳态流场进行数值模拟分析,最后对比分析三种螺杆组合的流场对无机纳米粒子在PP基体中分散效果的影响,为制备具有良好无机纳米粒子分散效果的PP复合材料提供参考。

1 理论模型

1.1 无机纳米粒子团聚体分散理论

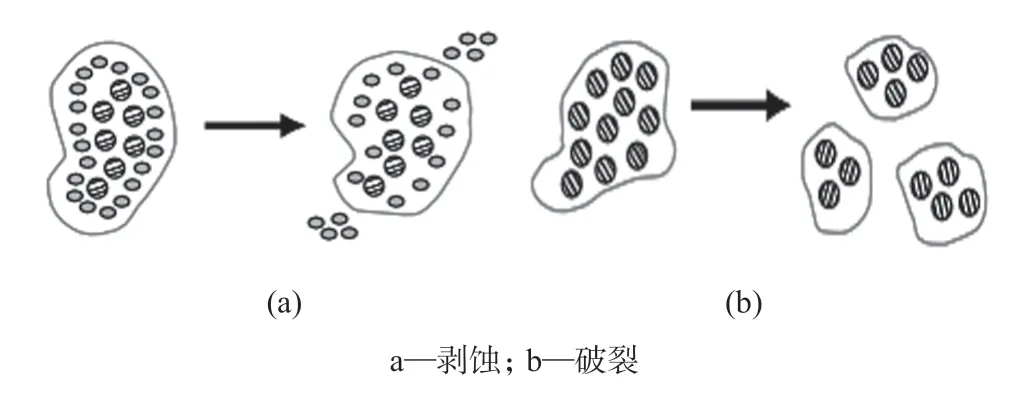

邵雷霆等[13]认为团聚体团聚机理和分形维数会影响团聚体在简单剪切场作用下的分散。R. L. Powell等[14]通过实验研究得出团聚体的形状经历了类似椭圆型的变化,在剪切场作用下,团聚体中剥离出颗粒。在此基础上,麻向军等[15–16]研究认为团聚体先沿着流场力方向拉长变形,变形量达到一定程度时才开始分散,分散方式包括剥蚀和破碎,如图1所示。

图1 团聚体的剥蚀和破裂示意图

1.2 假设条件

在求解过程中,对无机纳米粒子团聚体做如下假设[17]:

(1)团聚体近似为球体;

(2)流场的流动过程中只考虑剪切和拉伸作用;

(3)团聚体表面和聚合物熔体之间不存在滑动;

(4)当团聚体破裂时,会分解成两块体积近似的碎片,即团聚体沿其径向断面破裂;

(5)当团聚体以破裂模式解聚,此时作用在单个团聚体的表面上会有小团聚体或碎片从中分离或剥落。

1.3 几何与有限元模型

(1)几何模型。

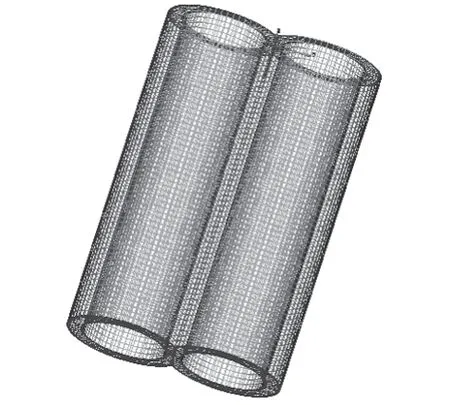

笔者所使用的挤出机螺杆元件分别是正向螺纹输送元件(CE)、反向螺纹输送元件(RE)和啮合块元件(KE)。KE中的啮合盘数目为5,厚度为5 mm,因错列角不同,所采用的啮合块分别为KE-45 (错列角为45°),KE-60 (错列角为60°)和KE-90(错列角为90°)。由此建立三种不同的双螺杆组合CKR45 (含CE,KE-45啮 合 块和RE)、CKR60 (含CE,KE-60啮 合 块 和RE)、CKR90 (含CE,KE-90啮合块和RE)的三维模型,如图2所示。表1给出了采用这三种螺杆组合的双螺杆挤出机基本几何参数。该组合设计中,物料先随着CE的掺混和输送作用,获得大的物料界面增长,实现良好的分布混合;KE是由全啮合、不同数目的捏合盘构成,在捏合盘之间产生一种楔性流动,当物料流动至啮合块处从一个捏合盘流向另一个捏合盘时,产生强烈的横向混合与剪切,促进无机纳米粒子的分散;RE会使熔体反向回流,由于物料经过多次由KE形成的高剪切区,对于PP/无机纳米粒子体系而言,无机纳米粒子的分散效果会得到较大的提升。

图2 螺杆组合示意图

表1 双螺杆挤出机基本几何参数 mm

(2)有限元模型。

图3为用来计算的流场网格模型,采用六面体网格划分。

图3 流体网格模型

2 数学模型

文献[9]对模拟过程中的假设条件和描述流体的方程做了详细介绍,因此在这里不再赘述。

笔者用到的统计学函数有累积概率函数和概率密度函数,分别如式(1)和式(2)所示。

式(1)中x为变量,P|x≤a|表示x小于等于a的概率;式(2)中f(x)是F(x)对x的偏导数。

模拟采用的物料为PP,用到的Bird-Carreau黏度模型参数有零剪切黏度、松弛时间和非牛顿指数,其值分别为12130 Pa·s,1.64 s和0.32。

3 结果与讨论

采用粒子轨迹示踪技术[18],计算初始布置在流体区域入口的2000个示踪粒子在双螺杆内的运动轨迹。在此基础上,利用Polystat模块对示踪粒子沿轨迹的流场参数进行统计分析,建立流场混合性能评价指标体系。

3.1 剪切应力与剪切速率

在粒子最大剪切应力(速率)分布曲线中,纵坐标粒子百分比表示受某一最大剪切应力(速率)下的粒子占粒子总数的百分数,粒子百分比越小,表示有更多的粒子所经受的剪切应力大于该最大剪切应力。图4为三种螺杆组合流道内粒子最大剪切应力分布曲线。由图4可知,在相同最大剪切应力值下,CKR45对应的粒子百分比始终低于CKR60与CKR90,说明CKR45中有更多的粒子经受了更大的剪切应力。

图4 三种螺杆组合流道内粒子最大剪切应力分布曲线

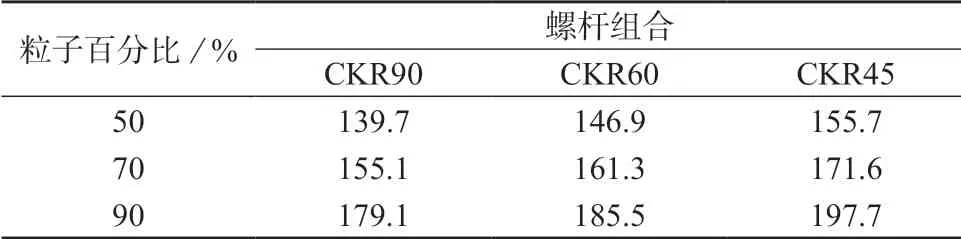

表2列出粒子百分比分别为50%,70%和90%时三种螺杆组合所内提供的最大剪切应力。由表2分析可知,当粒子百分比为50%时,CKR45中粒子所受的最大剪切应力最大,为155.7 kPa;CKR60次 之,为146.9 kPa;CKR90最 小,为139.7 kPa。同样,在相同粒子百分比下,CKR45中的粒子所受最大剪切应力始终大于另两种组合,从而表明CKR45的剪切效果最佳。

表2 不同粒子百分比下的最大剪切应力 kPa

图5为三种螺杆组合流道内粒子的最大剪切速率分布曲线。最大剪切速率为500 s-1时,粒子会经历较高的剪切作用,由图5可以看出,500 s-1对应的粒子百分比从左到右依次为41%,31%,23%,这表明,在CKR90,CKR60和CKR45中,分别有59%,69%,77%的粒子会经历大于500 s-1的剪切速率。由曲线的排列位置可以看出,CKR45流场中粒子经受高剪切速率的粒子数量最大,CKR60次之,CKR90最小,表明CKR45流场中的剪切效果更好,这与图4中所分析的结果一致。

图5 三种螺杆组合流道内粒子最大剪切速率分布曲线

3.2 停留时间分布

停留时间分布是衡量螺杆软件轴向混合性能的重要指标。图6为三种螺杆组合下粒子的停留时间分布图,其中横坐标时间代表粒子流入(或流出)混合腔室的时间,纵坐标停留时间分布对应某一时刻下停留在流场中的粒子数量占粒子总数的百分数。由图6可以看出,CKR45对应的停留时间分布曲线在横坐标时间的分布上相对较宽,另外,纵坐标停留时间分布达到峰值时对应的时间也最长,故该组合下无机纳米粒子所受的剪切混合时间更久,所以对比CKR60和CKR90,CKR45有更好的混合效果,纳米粒子团聚体破裂的概率更高。

图6 三种螺杆组合下粒子停留时间分布图

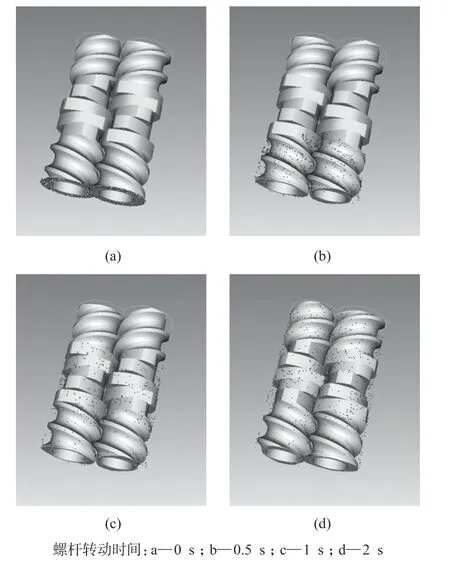

图7为不同螺杆转动时间下CKR45挤出过程中粒子的分布状态图。由图7可以看出,随着螺杆的转动,粒子沿着挤出方向不断流动。当螺杆转动0.5 s时,CKR45中的粒子已经流过第一节CE并到达KE的第一块捏合盘位置,而转动时间为1 s时,粒子已经流过KE,到达RE底部,当螺杆转动2 s时,熔体中有粒子流动至挤出口,此时大多数粒子布满整个双螺杆,达到均匀混合的分布状态。

图7 不同螺杆转动时间下CKR45挤出过程中粒子的分布状态图

3.3 粒径分布函数

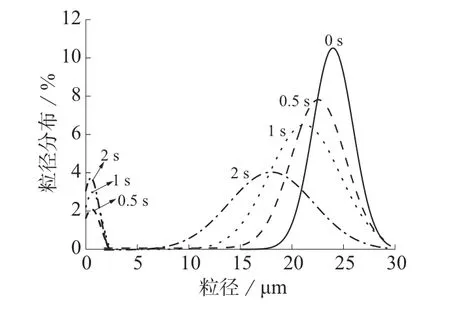

粒径分布是指在某一时刻的无机纳米粒子团聚体群中,不同粒径的团聚体所占的百分数。图8为不同时间的螺杆组合CKR45的粒径分布图。由图8可知,CKR45内初始时刻的团聚体粒径分布是以初始粒径25 μm为中心的高斯分布,粒径集中在20~30 μm范围内。随着混合进行,曲线出现了两个区域,右侧区域表示团聚体因剪切破裂生成了尺寸更小的团聚体,而左侧区域则表示产生了尺寸更小的碎片,此变化是由纳米粒子团聚体表面继续受流场剪切从而剥离出尺寸更小的碎片所导致的。由不同时刻下曲线的变化可知,曲线左侧区域所包含的面积不断增大,对应团聚体破裂生成的碎片粒径范围在0~2 μm,且数量在不断增加。右侧区域中曲线的顶点由初始时刻25 μm到2 s时对应的17 μm,保持不断下降的趋势,即不断生成尺寸更小的团聚体。其它两种螺杆组合中粒径分布均发生类似的明显变化。

图8 不同时间的螺杆组合CKR45的粒径分布图

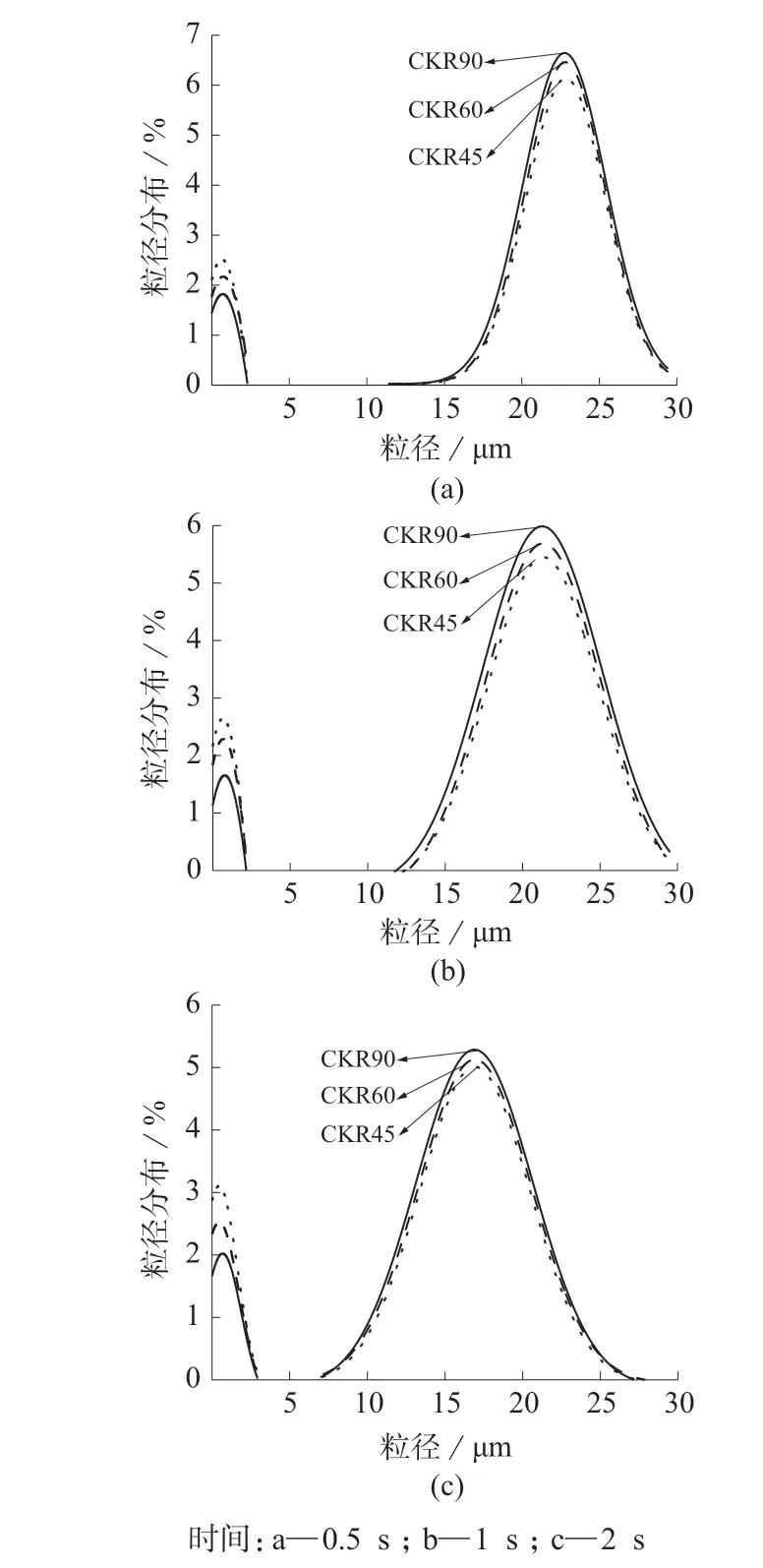

为了比较三种螺杆组合在每一时刻的粒径变化和分布情况,分别对时间为0.5,1 s和2 s时,作不同结构的粒径分布图并进行比较,如图9所示。

由图9a可以看出,时间为0.5 s时,观察曲线的右侧区域,三种螺杆组合流场作用下的团聚体粒径大多分布在23 μm左右,此时生成新的团聚体粒径分布范围为15~30μm,由曲线纵坐标对比可知,在该粒径区域的团聚体所占比例大小依次为CKR90>CKR60>CKR45。观察曲线左侧区域,三种螺杆组合剪切作用剥离出的碎片粒径范围为0~2 μm,此时该区域面积大小依次为CKR45>CKR60>CKR90。

由图9b可见,时间为1 s时,曲线的右侧区域,横坐标的数值范围较0.5 s时更宽,对应的粒径范围为12~30 μm,说明流场中破碎出数量更多、体积更小的团聚体,团聚体解聚破裂程度进一步增强,对比曲线纵坐标可知,在此粒径范围内团聚体所占比例大小依次为CKR90>CKR60>CKR45。左侧区域的曲线变化与0.5 s时相似,此时三条曲线的峰值按照CKR90<CKR60<CKR45顺序依次增大,表明流场中剥离出0~2 μm碎片数目在增大。

对比图9a、图9b、图9c的右侧区域,CKR45对应曲线下降趋势均大于CKR60和CKR90,表示CKR45流场中团聚体的破裂速度最快,CKR60次之,CKR90较两者最弱。

由图9c可看出,时间为2 s时,曲线的右侧区域,此时横坐标对应的粒径范围为7~27 μm,团聚体的粒径范围最大,其中粒径为17 μm的团聚体数量最多,因此三种螺杆组合流场作用下的团聚体粒径大多分布在17 μm左右。由曲线纵坐标对比可知,粒径在7~27 μm范围团聚体所占比例大小依次为CKR90>CKR60>CKR45。

图9 不同时间三种螺杆组合粒径分布图

对比图9a、图9b、图9c的左侧区域,CKR45的曲线与坐标轴围成的面积均大于CKR60和CKR90,表明CKR45中的流场对小团聚体的剪切作用最强,团聚体破裂出的碎片最多,CKR60次之并强于CKR90。随着时间的增加,右侧曲线不断下移,团聚体粒径的范围更广,而左侧曲线与坐标轴围成的面积越来越大。左右两侧的曲线变化综合表明:因破裂而得到的小团聚体和粒子碎片不断增多,无机粒子在聚合物基体中的混合效果变好。

对粒径分布函数求解积分,即得到累积粒径分布函数,如图10所示。图10中横坐标左侧区域和右侧区域分别对应图9粒径分布曲线中左右两侧区域。由图10中不同螺杆组合对应的纵坐标值对比可以看出,CKR45在左侧区域的纵坐标数值最高,得到的破碎粒子及碎片最多,而在右侧区域由破碎得到的小团聚体较少。因为CKR45所提供的较强的剪切作用,使团聚体继续破碎产生更小粒径的团聚体速度更快,而小粒径团聚体表面会在流场的剪切作用下剥离出更多的碎片,因而从左侧区域处可观察到,其累积粒径分布纵坐标值更高。随着时间的增大(由0 s到2 s),共混程度越深,左侧区域处的纵坐标值不断增大,反观右侧区域处的纵坐标数值不断减小,与图9呈现的规律一致。

图10 不同时间三种螺杆组合累积粒径分布图

4 结论

(1)由粒子经历的最大剪切应力和最大剪切速率分布曲线表明,带有错列角45°啮合块的双螺杆对其流场中大部分粒子的剪切作用最强、带错列角60°啮合块的双螺杆的次之,带错列角90°啮合块的双螺杆最弱。

(2)无机纳米粒子粒径分布函数随时间变化表明,随着螺杆不断挤出,三种螺杆组合中粒子粒径皆有较明显变化,带有错列角45°啮合块的双螺杆中粒子粒径相比其它两种螺杆组合下降速度更快,因流场剪切侵蚀而破裂剥离出的碎片数量最多,带有错列角为60°啮合块的螺杆次之,带有错列角为90°的螺杆最少。所以在带有错列角45°啮合块的双螺杆中,无机纳米粒子在PP熔体中的分散效果最好。