基于机器人的冲压组装自动上下料工作站

2021-08-23潘庆峰倪受东

□ 潘庆峰 □ 倪受东

南京工业大学 机械与动力工程学院 南京 211800

1 设计背景

在工业自动化生产中,随着劳动力生产成本的不断增加,工业机器人承担着越来越重要的任务。工业机器人在自动化生产中主要应用于装配、上下料、加工等需要动作重复、繁重、复杂的场合,尤其是在需要动作灵活性大、速度快的场合,工业机器人技术的应用更为广泛[1-4]。

笔者针对某汽车安全气囊发生器基座的自动化组装生产,设计了基于水平多关节机器人的冲压组装自动上下料工作站。工作站的设计应用不仅能提高产品生产的效率和稳定性,而且对其它同类产品的生产具有参考价值。

2 方案布局

这一冲压组装自动上下料工作站由一套主控可编程序控制器、两台2 t伺服压机、一台水平多关节机器人、两台振动盘、四套视觉检测装置,以及基座上料输送线、上下料移位装置、引爆器与O形圈移位装置、引爆器翻转装置、其它气动相关装置组成。冲压组装自动上下料工作站布局如图1所示。

3 冲压组装自动上下料工艺

汽车安全气囊发生器基座组件包括基座、适配器、引爆器、O形圈,是驾驶侧安全气囊发生器的承载体,生产组装的工艺要求较高,装配生产过程为全自动化封闭环境生产。由于引爆器的特殊性,因此要尽量避免人员接触,以免发生不必要的意外。

▲图1 冲压组装自动上下料工作站布局

基座和适配器均为钢制件,O形圈为塑料件,引爆器为带有电子元器件的外壳塑料件。组装工艺如下:

(1) 完成O形圈和引爆器的组装;

(2) 引爆器和O形圈的组装件检测合格后,放入适配器;

(3) 将放入适配器的引爆器和O形圈组装件冲压,使两者成为一体,检测合格后进入下一个工作站。

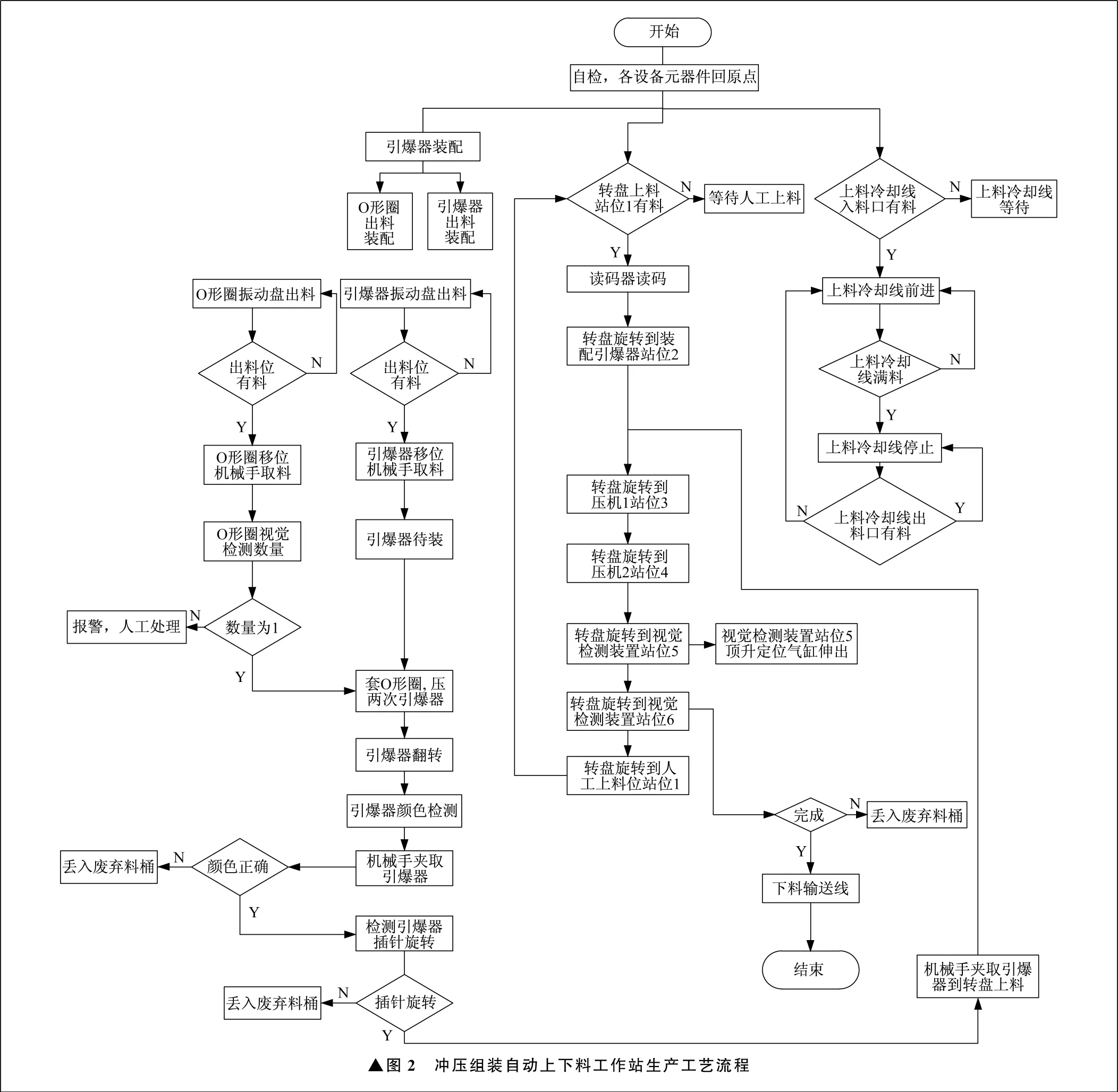

生产工艺流程是组织自动化生产的关键,是自动化控制的重要参考依据,根据生产对象的装配和工作站的整体布局规划而成。冲压组装自动上下料工作站生产工艺流程如图2所示。

▲图2 冲压组装自动上下料工作站生产工艺流程

4 控制系统

控制系统是冲压组装自动上下料工作站的核心,是协调各生产关键设备的逻辑控制中心。

4.1 硬件

冲压组装自动上下料工作站的控制系统由主控可编程序控制器、伺服压机控制系统、水平多关节机器人控制系统、视觉检测系统、气动辅助系统组成。可编程序控制器作为控制中心,通过通信总线与各控制系统进行通信,并进行信号反馈与动作输出控制。

采用AB1738通信模块将各系统执行机构动作位置点的监控信息反馈至主控可编程序控制器。主控可编程序控制器根据反馈的信息进行判断,发出下一步指令,完成相关动作。

4.2 系统通信

冲压组装自动上下料工作站为全自动化生产的工作站,需要各系统之间进行逻辑联动,通过相关协议整合,实现通信[5]。

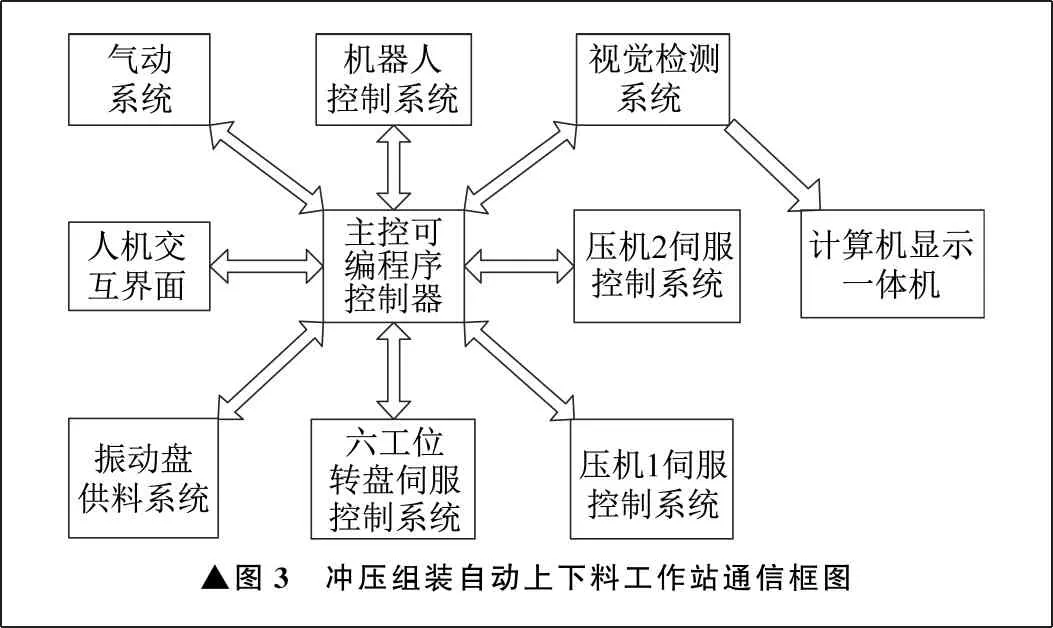

冲压组装自动上下料工作站采用工业以太网协议进行通信,将各气缸磁性开关和各种传感器的输入输出控制、组态、诊断、信息、安全、同步、运动控制集成在一起,通过总线技术与主控可编程序控制器进行数据交换[6-7]。通过工业以太网协议进行通信,避免了不同系统、不同硬件结构与主控可编程序控制器之间繁杂的接线问题。冲压组装自动上下料工作站通信框图如图3所示。

▲图3 冲压组装自动上下料工作站通信框图

4.3 软件

软件功能应尽可能满足安全生产的需要,实现控制系统的模块化,既方便生产,又方便后期的维护和功能扩展。

(1) 安全防护系统。安全防护系统是安全生产的重要防线,在自动化生产过程中可以避免人为意外事故。安全防护系统同时需要有自动报警功能,防止人为意外带来生产危险。生产现场设置安全门锁,只有通过相关程序设置才能打开或者关闭。

(2) 自动功能。冲压组装自动上下料工作站用于实现自动化生产,程序的功能设计要适应自动化需要。由于工作站是封闭生产模式,因此系统程序软件要具备生产缺料提示、产品合格与否判定、生产过程中异常报警提示、程序自检等功能。

(3) 通信功能。生产人员在生产过程中对产品进行统计、异常处理时,需要与上位机或主控可编程序控制器进行通信,并通过人机交互界面进行操作[8-9]。

4.4 人机交互

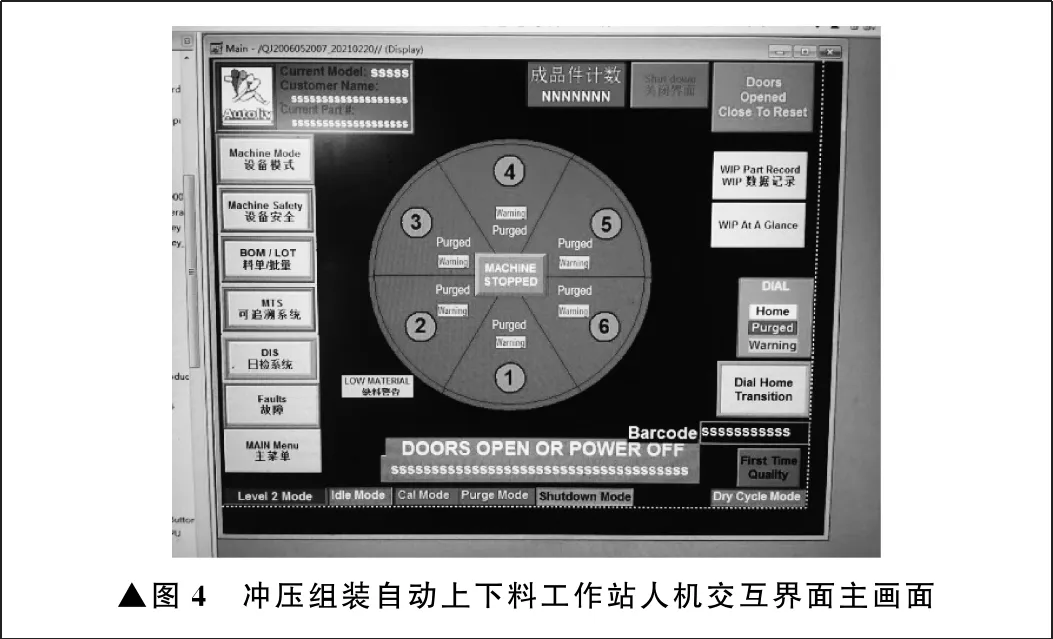

冲压组装自动上下料工作站人机交互的重要媒介是人机交互界面,也就是触摸屏。通过人机交互界面,生产人员可以对生产相关信息进行查看或者设置,对产品进行统计,将生产信息回传至上位机,同时可以对工作站内出现的异常报警故障日志进行查看、处理。人机交互界面主画面如图4所示。

▲图4 冲压组装自动上下料工作站人机交互界面主画面

4.5 生产节拍

产品生产节拍是产能设计的关键计算数据,是满足生产需要的重要因素。控制系统对各结构各系统之间的反应时效,影响生产节拍的快慢程度,生产节拍也是程序软件设计的重要参考对象。

为了便于分析生产节拍,对生产设备的各个相关组件进行单元划分,具体分为O形密封圈振动盘供料单元、引爆器振动盘供料单元、O形密封圈移位单元、引爆器移位单元、引爆器和O形密封圈组装单元、机器人移位单元、二工位伺服冲压单元、视觉检测单元。在分析生产节拍时,通常以生产时间最慢的单元作为参考单元。冲压组装自动上下料工作站生产节拍的参考单元为O形密封圈移位单元、引爆器移位单元、引爆器和O形密封圈组装单元,因为这三个单元采用的气动设备比较多。设定的生产时间为10 h,生产状态为连续生产,日产能要达到3 000件,所以工作站的生产节拍控制为12 s,这样才能满足生产的需要。

5 结束语

笔者设计的冲压组装自动上下料工作站实现了汽车安全气囊发生器基座的自动化组装生产,提高了生产效率及质量,避免了人工生产的风险,降低了生产成本,对类似部件的自动化生产具有参考意义[10]。