深井长时效隔采封隔器的研制

2021-08-23程占全王小鹏周宇平宋修和

□ 刘 伟 □ 程占全 □ 王小鹏 □ 周宇平□ 曹 伟 □ 杨 娜 □ 宋修和

1.长庆油田分公司第七采油厂 西安 710200 2.金湖县支点石油科技有限责任公司 江苏淮安 211616

1 研制背景

伴随着油田钻井技术的进步,油层开采的深度也逐渐增大。油井的构造形式日趋复杂,产生了深井、超深井、大位移井等。随着油井投产年份的增加,部分深井、超深井会产生严重的套管腐蚀损伤,套管腐蚀损伤会提高油井的产油含水率,大大影响油品的质量。同时,若套损水与油层水不配伍,在常规的隔采条件下,会给产油层带来严重的油隙堵塞。套损井治理的主要技术手段为隔采处理,但一般的隔采技术在油井恶劣工况下时效性较短,隔采效果不理想。目前,较多油田工程技术人员对封隔器的长时效性、深井适应性、封堵性能、解封捞出等技术展开研究。冯军等[1]对深井封隔器解封捞出过程中封隔器的卡钻原因进行四点技术分析,给出解封捞出的合理步骤及作业建议。陈少奇等[2]将压缩式封隔器的胶筒分为坐封与坐封后两种工况,应用ANSYS软件和Yeoh橡胶本构模型分析胶筒接触力学特征。文献[3-4]分别对封隔器卡瓦的长时效性进行力学分析,对卡瓦锚定,以及卡瓦的力学机械性能和结构设计提出改进。徐新华等[5]通过对常规扩张式封隔器、双向锚定水力锚及丢手工具的结构改进,优化设计出适用于φ114.3 mm套管的小直径扩张式封隔器多级压裂管柱。Zhang等[6]对扩张式封隔器中尼龙帘布橡胶制造的胶筒进行参数性能优化,优化后胶筒扩张性能提升25%,可以承压70 MPa,密封压力达到50 MPa。文献[7-10]针对如何防止套损井隔采中套损水对油层的影响,提出了具有防倒灌功能的隔采封隔器,对封隔器的技术原理及参数进行了系统性分析。

针对现有长时效隔采封隔器存在的后期解封、打捞难度大等问题,笔者进行结构优化,设计出能够满足工况要求的深井长时效隔采封隔器。

2 结构设计

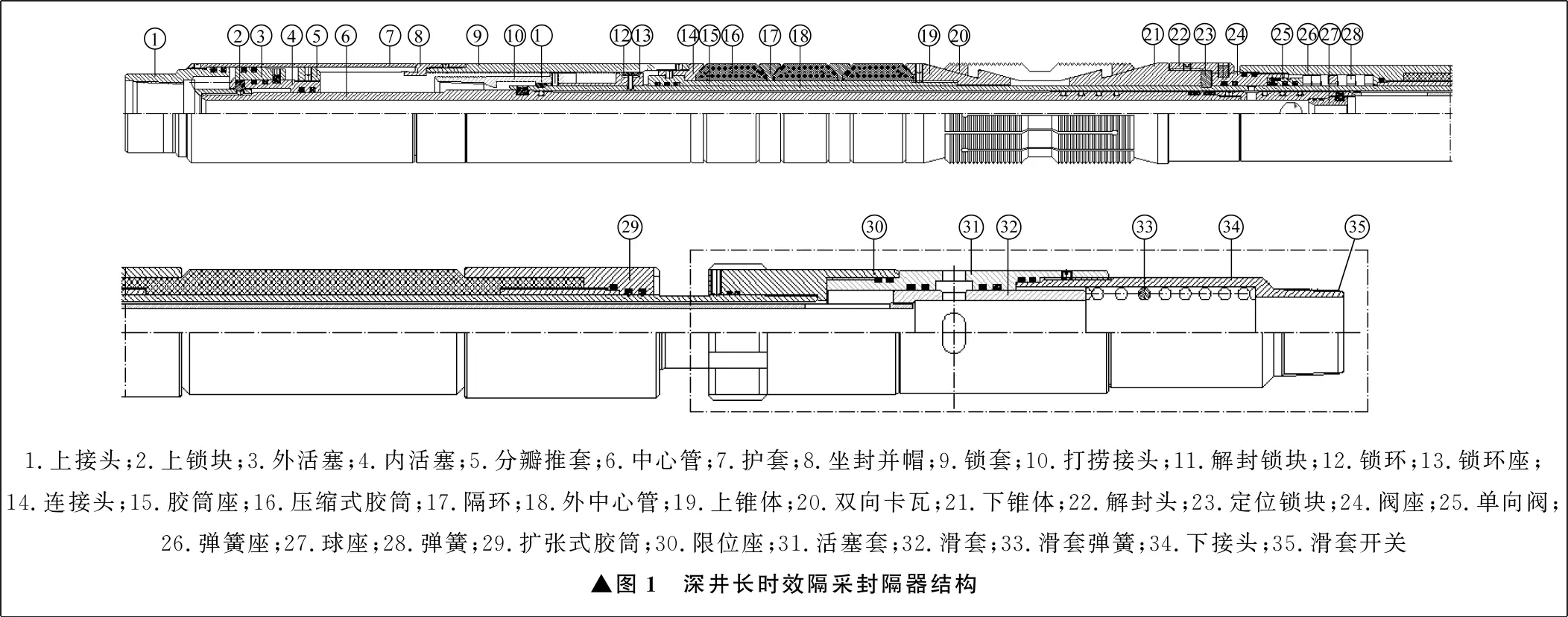

1.上接头;2.上锁块;3.外活塞;4.内活塞;5.分瓣推套;6.中心管;7.护套;8.坐封并帽;9.锁套;10.打捞接头;11.解封锁块;12.锁环;13.锁环座;14.连接头;15.胶筒座;16.压缩式胶筒;17.隔环;18.外中心管;19.上锥体;20.双向卡瓦;21.下锥体;22.解封头;23.定位锁块;24.阀座;25.单向阀;26.弹簧座;27.球座;28.弹簧;29.扩张式胶筒;30.限位座;31.活塞套;32.滑套;33.滑套弹簧;34.下接头;35.滑套开关▲图1 深井长时效隔采封隔器结构

深井长时效隔采封隔器采用压缩式胶筒和扩张式胶筒构建复合密封结构。在管柱高压工况下,压缩密封和扩张密封同时启动。复合密封具备双重密封功能,能有效提升深井长时效隔采封隔器的密封效果,实现对套损水的封堵。在深井长时效隔采封隔器中,采用双向卡瓦作为锚定零件。双向卡瓦为圆柱形钢制件,在圆柱面上交错割缝,以达到卡瓦扩张锚定的目的。双向卡瓦可以承受上下两端的轴向作用力及锚定管柱径向振动,能够使隔采封隔器达到长时效。

3 工作原理

深井长时效隔采封隔器的工作过程包括管柱高压启动、胶筒密封、卡瓦锚定、解封捞出等步骤。将深井长时效隔采封隔器配备的管柱下入油井的设计位置,向管柱内腔投入Sφ25 mm钢球,钢球材质为316LN。由地面高压泵注设备向管柱内腔泵注流体,投入钢球后泵注的流体在管柱内腔中形成高压流体。高压流体在内腔中分为两路流动。一路流体沿中心管的过流孔经单向阀进入扩张式胶筒的环形空腔,扩张式胶筒在高压流体的作用下发生膨胀变形,套管内径扩张到大于φ139.7 mm,达到密封目的。扩张式胶筒在单向阀的作用下不能收缩回弹,保持扩张状态。另一路流体在泵注流体的持续加压下对外活塞截面形成推力,在推力的作用下,外活塞带动分瓣推套及锁套滑动挤压压缩式胶筒。在泵注高压的持续加压下,胶筒压缩变形的外径同样扩张到φ139.7 mm。压缩式胶筒在锁套和锁环的作用下不能回弹,保持压缩扩张状态,从而与扩张式胶筒形成复合密封。双向卡瓦在泵注压力持续加压下,上锥体和下锥体轴向滑动,沿径向扩张,在套管内壁上锚定深井长效隔采封隔器及管柱。按照设计的技术要求,泵注压力需逐渐增大,具体为3 MPa、6 MPa、9 MPa、12 MPa、15 MPa、18 MPa、21 Mpa、25 MPa、28 MPa。在压力逐渐增大的过程中,深井长时效隔采封隔器的各部件按照设计要求完成动作,直至球座在高压流体形成的作用力下剪断固定的销钉,并与深井长时效隔采封隔器分离脱落。深井长时效隔采封隔器技术参数见表1。

表1 深井长时效隔采封隔器技术参数

4 油井作业方法

深井长时效隔采封隔器在油井中作业,目的是隔断套管腐蚀损伤处产生的套损水混入油层及对应的套管段。通常依据套损点和油层的相对位置来确定深井长时效隔采封隔器的封堵形式。封堵形式有封上采下和封下采上,两者配备的管柱均相同,只是在完井作业时管柱下放的位置有所不同。

深井长时效隔采封隔器下井过程分为四步。

(1) 常压下送封生产一体化管柱。在抗阻卡机构的作用下,套管的轻微机械卡阻不会导致深井长时效隔采封隔器启动。

(2) 坐封。油管下循环去除油管内的机械杂质,防止因杂质原因导致球座不密封。投球后油管正加压至坐封丢脱深井长时效隔采封隔器,继续加压至球座脱落。坐封过程结束后,直接下抽油杆柱撞击过泵传压工具,即可投入生产。

(3) 采下层。中心插管连接于管柱底部,中心插管插入深井长时效隔采封隔器内腔,并下压20 kN~40 kN负荷。滑套开关开启,下部采油层经滑套开关与中心插管、抽油泵沟通,建立下部采油层进液通道,上部采油层被封堵。

(4) 采上层。中心插管连接于管柱底部,中心插管与深井长效隔采封隔器内腔分离。滑套开关在弹簧作用下复位关闭,下部采油层被封堵,上部采油层经滑套开关与中心插管、抽油泵沟通,建立上部采油层进液通道。

主要试剂:蛋白胨和牛肉膏(均购置北京奥博星生物技术有限责任公司),十二烷基硫酸钠(SDS),NaCl、H2O2、磷酸氢二钾、磷酸二氢钾、溴酚蓝、甘油、甲醇和无水乙醇(均购置天津市致远化学试剂有限公司),琼脂(海南省琼海市长青琼脂厂),丙烯酰胺、过硫酸氨、甘氨酸(电泳级)、冰乙酸和考马斯亮蓝(R250)(均购置天津博迪化工股份有限公司),三羟甲基氨基甲烷(Tris,天津市鼎盛鑫化工有限公司),N,N′-亚甲基双丙烯酰胺和四甲基乙二胺(TEMED)(均购置天津市大茂化学试剂厂),Cry1Ac蛋白(纯度96%)及其酶联免疫试剂盒(上海佑隆生物科技有限公司)。

5 力学分析

5.1 压缩式胶筒

压缩式胶筒是深井长时效隔采封隔器的关键部件。胶筒的制造材料为丁腈橡胶,丁腈橡胶材料在受力作用下呈现出非线性超弹性力学特性,并表现出大变形状态。丁腈橡胶计算的本构方程有Rivlin模型、Neo-Hookean模型、Moony-Rivlin模型、Yeoh 模型。很多橡胶材料含有炭黑,Gregory[11]对含炭黑的橡胶材料进行了试验,结果发现,当满足以下条件时,应力应变之间存在一定的联系:① ∂W/∂I1远大于∂W/∂I2;② ∂W/∂I1与I2无关。W为应变能函数,I1、I2、I3为变形张量不变量。

通过已有试验数据,发现∂W/∂I1远大于∂W/∂I2,且 ∂W/∂I2接近于0,所以可以将 ∂W/∂I2简化为 0。

应变能函数的表达式为:

W=∑Cijk(I1-3)i(I2-3)j(I3-3)k

(1)

式中:Cijk为待确定的材料常数。

(2)

I2=(λ1λ2)2+(λ2λ3)2+(λ3λ1)2

(3)

I3=(λ1λ2λ3)2

(4)

式中:λ1、λ2、λ3为主伸长比。

如果考虑胶筒的不可压缩性,则有I3为1,式(1)可简化为:

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(5)

式(1)为压缩式胶筒的力学本构方程。在确定的压差参数及胶筒结构尺寸条件下,可以根据本构方程对胶筒的应变进行力学计算。在实际计算过程中,考虑到材料的差异性,如是否在胶筒中添加帘布层等因素,需要对本构方程进行修正计算。

5.2 扩张式胶筒

扩张式胶筒与压缩式胶筒的区别在于受力方向不同,扩张式胶筒主要受高压流体径向作用,迫使胶筒径向扩张,从而达到增径密封的效果。扩张式胶筒设计参数项目如图2所示,测试如图3所示。

▲图2 扩张式胶筒设计参数项目▲图3 扩张式胶筒测试

扩张式胶筒测试的主要目的是在模拟油井工况下,对扩张式胶筒的相关设计参数项目进行比较分析,从而确定扩张式胶筒的设计参数。测试采用纯净无杂质防锈乳化水,泵注的最高压力为60 MPa。从测试结果看,在60 MPa泵注压力条件下,影响扩张式胶筒的设计参数项目权重从大到小依次为帘布扭转角、帘布层数量、帘布节距、橡胶层厚度、肩角。扩张式胶筒受力复杂,很难通过超弹性力学行为表征力学形态,对于受内压力径向膨胀的橡胶力学损伤模型,构建本构方程是困难的。目前对于受高压作用的扩张式胶筒,主要以实际工况来标定其力学参数。

6 结束语

笔者针对油田深井中封隔器使用时效性短、锚定能力差、无防套损水倒灌功能等缺点,研制了深井长时效隔采封隔器,利用压缩式胶筒和扩张式胶筒形成复合密封,采用圆柱面割缝双向卡瓦,配备滑套开关防止套损水倒灌,有效提升了隔采封隔器的时效性、锚定强度,降低了采油含水率。给出了压缩式胶筒的力学计算本构方程,指出应用于帘布层胶筒时需对本构方程进行修正。通过对扩张式胶筒测试,可以确定扩张式胶筒的设计参数项目影响权重从大到小依次为帘布扭转角、帘布层数量、帘布节距、橡胶层厚度、肩角。