常压页岩气田一体化效益开发及智能化评价

2021-08-23王运海任建华陈祖华梅俊伟胡春锋

王运海,任建华,陈祖华,梅俊伟,胡春锋,王 伟,卢 比

(中国石化华东油气分公司,江苏南京210000)

中国页岩气商业开发区主要位于四川盆地及周缘海相页岩气,建成了以焦石坝、威远、长宁—昭通等为代表的典型高压—超压页岩气田[1-3],以上气田构造条件相对简单、储层品质高、单井产量高。近年来,中国石化华东油气分公司在四川盆地东南缘的复杂构造区页岩气勘探开发取得了阶段进展,南川地区平桥构造带和东胜构造带相继落实2 个千亿立方米规模储量区带,2018年平桥南区完成6.5×108m3产能建设,目前正在东胜构造带开展5.5×108m3产能建设,揭示了南川复杂构造区页岩气具有良好的开发潜力。

南川区块处于斜坡带和边缘相沉积区,沉积相由深水陆棚相向深水—半深水陆棚相过渡,页岩储层压力系数降低、厚度减薄、品质变差[4],不同地区优质页岩储层存在一定差异,给优选地质“甜点”带来挑战。受构造改造作用影响,盆缘地区储层保存条件变差,储层压力系数从盆内的高压—超压(1.3~1.5)逐渐过渡为南川地区的高压—常压(0.9~1.3),对气井高产实现效益开发带来挑战。南川区块位于盆缘构造复杂区,受多期构造运动影响,储层最大水平主应力和最小水平主应力差值大,应力差异系数较大,改造形成复杂缝网难度增加。受复杂地质条件影响,南川区块页岩气效益开发难度较大,为实现南川页岩气高效开发,坚持问题为导向,坚持产量和效益最大化为目标,坚持地质工程一体化[5-9]、地面地下一体化优化部署,创新管理模式,建立系统、科学、高效的决策运行机制,统筹协调科研、部署、决策、运行等各个环节,践行和推广地质工程一体化,提高组织生产运行效率,提质增效推动南川页岩气效益开发。

1 地质背景

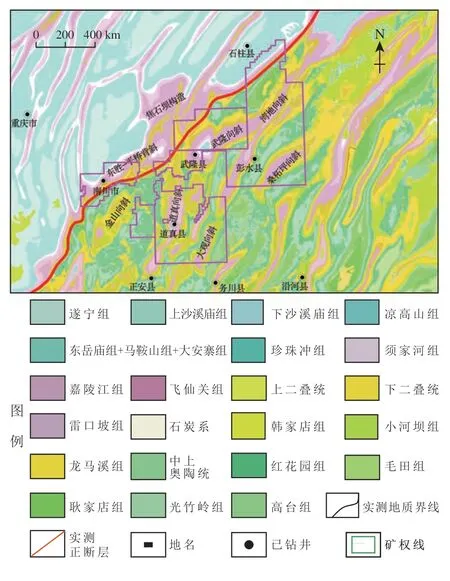

渝东南盆缘转换带位于重庆市与贵州省交界的南川、彭水、武隆、道真等县市,构造上处于四川盆地川东高陡构造带和武陵褶皱带西北缘(图1),毗邻焦石坝构造。该地区历经加里东期、海西期、印支期、燕山—喜马拉雅期等多期构造运动叠加改造,以燕山—喜马拉雅期作用影响最为强烈,奠定了以NE—SW 向为主的向斜与背斜相间分布的槽—档构造格局,形成了现今的构造形态。该区页岩气目的层为上奥陶统五峰组—下志留统龙马溪组,主要分布于残留向斜,部分位于斜坡和背斜,总面积4 242 km2,页岩气资源量2.8×1012m3,页岩气处于超压与常压过渡带,以常压页岩气为主[4]。

图1 四川盆地渝东南盆缘转换带构造位置Fig.1 Structural location in basin-margin transition zone of SE Chongqing,Sichuan Basin

经过十多年持续攻关,常压页岩气取得了一定规模的商业化开发,但是在井网优化部署、开发规律认识以及一体化管理等方面仍面临着挑战[10]。主要表现为:①南川区块地表条件复杂,且受环境生态、城市规划、工业园区等因素制约多,井场选址难度大,井网优化部署难度大,如井距、段长及水平段方位难以同步兼顾。②地下条件复杂,南川区块构造复杂,页岩埋深较大,地层经历多期次构造运动,断层、微断层、微幅构造、破碎带、天然裂缝系统等不同程度发育,地层非均质性强,地应力条件复杂多变。受地下复杂条件影响优质页岩层穿行率低,且储层改造形成复杂缝网难度较大。③效益开发存在风险:受地面和地下双复杂条件影响,地面、钻井以及压裂等环节施工费用高,而气井产能具有不确定性或者平面差异较大。面对南川地区“地面地下双复杂”地质特征,需要应用地质工程一体化理念实现“少井高产”的开发策略,推动南川地区页岩气效益开发。

2 地质工程一体化实践

地质工程一体化是以提高开发效益为核心,以地质—储层综合研究为基础,优化井网部署及钻完井设计,应用先进的技术工艺,采用全方位项目管理机制优化组织运行模式,最大限度地提高单井产量和降低工程成本,实现开发效益最大化,其主要内容是一体化研究部署,一体化设计实施和全过程一体化管理。

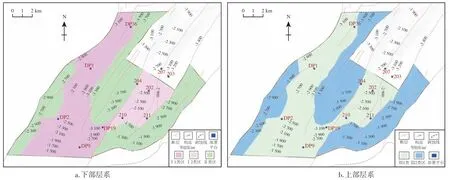

2.1 一体化研究部署

南川地区页岩气后期经历多期构造运动改造,复杂构造特征给页岩气的效益开发带来了更大的挑战。开发初期主要依赖地球物理资料对构造的认识,受限于复杂的构造特征以及资料精度,部署方案需要随着评价井实施进行不断地优化调整。随着勘探开发程度的不断深入,不仅要应用地震、钻井、测井、录井等资料进行地质模型迭代优化,还要综合考虑储层品质、钻井品质和完井品质。同时,要动静结合,深化已钻井试气试采规律认识,采用地质—工程—经济一体化技术流程,持续优化开发技术政策及井位设计方案,稳步推进页岩气产建进程,提高部署设计实施的符合率及储量动用程度最大化。最大曲率属性及蚂蚁体预测揭示大尺度裂缝主要沿断裂带发育,平桥南斜坡、东胜背斜主体区、东胜南斜坡东西翼靠近断裂区,裂缝较发育,东胜南斜坡主体区裂缝相对较少,平桥南背斜裂缝较为发育,天然缝网发育有利于后期压裂改造动用。以页岩气储层品质为基础,地层压力系数、埋深、地应力为核心,参考地下构造情况,并结合水平井测试效果,产建区储量综合评价划分为3 类(图2),根据储量分级评价结果,结合试气试采认识,按照整体部署、分步实施、动态优化原则,编制了整体开发设计。综合考虑构造、应力等复杂地质因素,对水平段方位及段长进行差异化设计,实现井网优化调整。背斜区:高陡狭长、埋藏高差大、两向应力差异系数高,优先考虑小应力夹角(小于等于30°)、下倾井型,沿背斜轴线双向布井,尽可能延长水平段(实施井平均1 600~2 300 m)。单斜区:宽缓、埋藏浅、高差小、两向应力差异系数低,优先考虑长水平段、中应力夹角(小于等于45°)、小靶点高差。向斜区:高陡下凹、埋藏深、核部应力集中,优先考虑小靶点高差、长段长、中小应力夹角(小于等于35°)。在井网差异化部署的基础上,结合探评井、试验井组试气试采效果,按照“先肥后瘦”原则,逐步开发,滚动建产,整体控制风险,追求效益开发。

图2 南川区块储量综合评价分级Fig.2 Reserves comprehensive evaluation grading in Nanchuan Block

2.2 一体化设计实施

2.2.1 多因素统筹,实现钻前工程最优化

工区内为喀斯特地貌,地下溶洞暗河发育,地表森林覆盖率高,人居及水资源分布不均,面临井场选择难度大、表层钻井复杂、工程建设成本高和环保风险大的挑战。为统筹兼顾地面和地下资源,实现地下资源的最大化效益开采,采用井位部署平台化的手段,通过对地形地貌、交通水系、地质灾害及保护区等地面因素综合评估,充分考虑当地的生态环境、生活环境,进行平台优选,实现钻前工程最优化。

2.2.2 源头优化钻井设计

受多期构造变形的改造与叠加影响,形成了各种不同类型、不同规模、不同展布方向的断层、微断层、褶皱和天然裂缝带,造成钻井过程中存在钻井液漏失、遇卡遇阻等钻井复杂状况。地质—工程一体化设计需要地质人员精细刻画构造特征,确定水平井位置,重点对水平段穿行的构造细节变化进行描述,确定不同位置地层倾角,为工程人员计算造斜率、选择导向仪器和导向工具组合提供参考。比如在水平段轨迹设计方面,拾取构造倾角属性来提示井轨迹上的倾角突变;在天然裂缝的识别方面,采用蚂蚁体刻画技术提示断层或裂缝带的位置及发育强度,进行轨迹优化合理避让易漏失垮塌点。针对易造成工程复杂的井段采用地震多属性联合分析技术进行钻前预警,沿井轨迹提取振幅剖面、视极性剖面、瞬时带宽剖面和蚂蚁体剖面,直观展示钻井复杂的位置、特征和复杂程度,并以此为依据优化钻井导向方案。压裂方案则充分结合地质、钻井工程的要求进行相关设计,以此实现钻井压裂一体化。如在井身结构优化方面,其总体原则是实现地质目的、成本经济、保证钻完井安全顺利实施和满足压裂施工要求。南川页岩气井身结构优化为二开井身结构,套管头设计为标准套管头,压力级别满足压裂要求,对于垂深3 500 m 以浅的井采用105 MPa,对于垂深3 500 m 以深的井采用140 MPa;表层套管设计与常规井相同;生产套管设计为完井套管至井口,套管抗内压强度满足压裂施工要求,对于垂深3 500 m以浅的井采用P110钢级套管,对于垂深3 500 m以深的井采用TP125V 钢级套管。针对大规模压裂对固井质量要求高的情况,通过地层承压试验、常规水泥+低密度水泥+低返等方式降低漏失风险,充分保证水平段固井质量。

2.2.3 钻井设计高效实施提升靶窗钻遇率

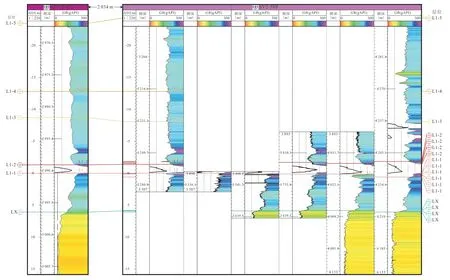

1)精细归位,一维真厚度域对比

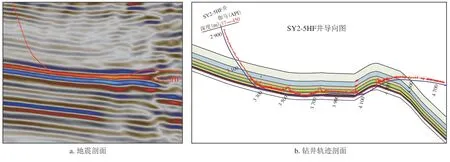

目前常规的水平井地层对比归位方法仍是采用类似于直井的方法,在垂厚域进行曲线形态、旋回特征的对比,对钻头当前所处的地层进行判断,进而下达导向指令。对水平井来说,受地层产状变化及井轨迹上下浮动影响,垂厚域下的地层对比与直井的地层对比存在较大差异,容易造成误判,导致钻井失利。真厚度域对比能够有效降低地层产状变化引起的上切或下切段曲线形态差异,使归位后的曲线形态与基准井有较好的对应性,且曲线对比结果展示(图3)更为清晰。

图3 南川区块SY2-5HF井真厚度域对比Fig.3 Comparison of true thickness domain of Well-SY2-5HF in Nanchuan Block

2)趋势控制,二维地震剖面约束轨迹穿行

水平井轨迹精准穿行的关键在于对水平段地层倾角的准确把握,掌控井轨迹与地层的上、下切关系,微调井斜角,控制轨迹在设计靶窗内平稳穿行。目前常规做法是依据实时井眼轨迹数据曲线、测井数据曲线、综合录井数据曲线,在二维平面上单独或叠加作出几何图形,计算地层倾角,识别上下切关系,实现导向功能。该方法受限于二维平面,认识滞后于钻头,在钻遇复杂情况时往往反映不及时,造成轨迹出窗的不利局面。地震信息的有效应用变成了切实可行的指导方向(图4),逐步形成了速度模型动态校正—深度域剖面地层趋势预测—实钻信息验证迭代的地震导向技术,克服了以往静态剖面的局限,大幅提高了地震资料对预钻探地层的预测精度,便于地质导向师提前规划待钻轨迹,指导水平井平稳穿行。

图4 基于地震预测地层趋势指导水平段穿行Fig.4 Guiding horizontal section travel based on seismic prediction of stratigraphic trends

3)井震结合,提升地模精度落实水平段地层展布特征

以蕴含丰富地质信息的地震数据为依托,结合真厚度域层位归位点信息、二维导向剖面模型线信息,迭代校正构造层面模型,建立精确程度高、可靠性强的三维地质模型,摸清储层横向和纵向的分布特征,落实断层的展布形态,应用三维可视化技术在立体空间中优化井眼轨迹、指导水平井导向工作能够极大程度地排除各类地质异常对钻井工程的影响,提高靶窗钻遇率。

2.2.4 压裂设计及实施

页岩储层为特低渗储层,只有通过大规模水力压裂改造形成复杂缝网才可能取得较好的产能。但是要获得较好的产能,既要有良好的地质条件为资源基础,也要选取具有较好可压性的工程“甜点”,优化设计参数,力争实现复杂的缝网。

产能“甜点”[11-18]是指页岩气水平井通过压裂改造获得较高产能的井段,产能“甜点”在地化、储层评价以及脆性参数上表现为TOC(总有机碳含量)较高、天然裂缝发育、孔隙度和渗透率高及气测显示较高;在工程方面表现为较小地应力差异、高杨氏模量和低泊松比。

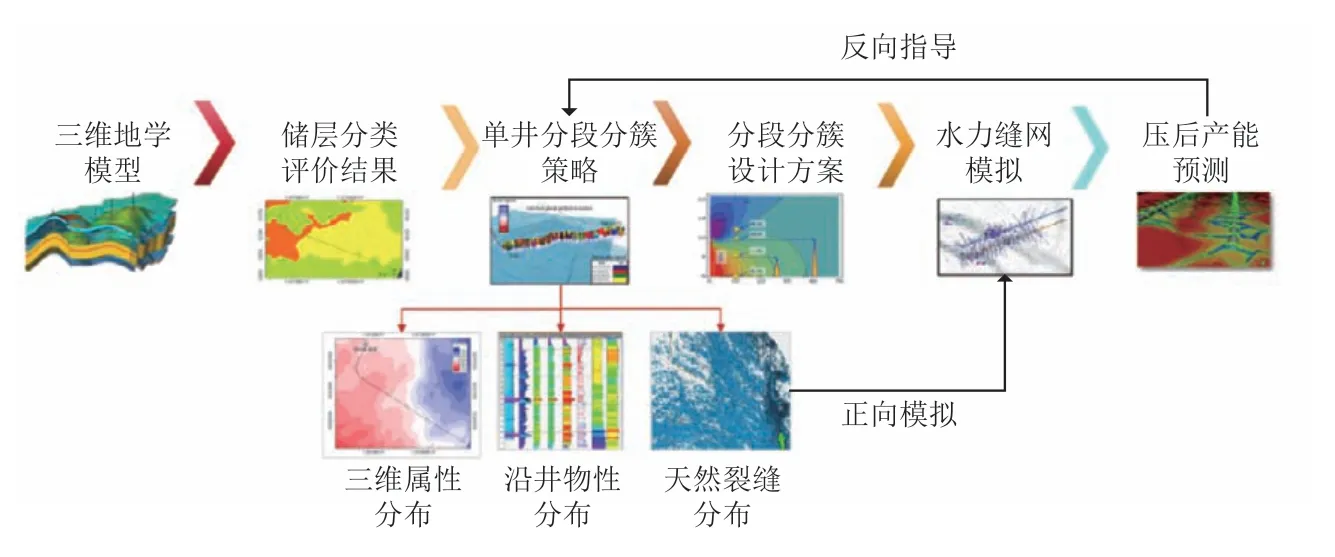

南川地区下志留统龙马溪组①—③小层具有高TOC、高孔、高含气、高硅质含量特征,且水平主应力差为6 MPa,水平应力差异系数为0.09,泊松比平均为0.20,杨氏模量为38.38 GPa,有利于形成网状缝。大量试气井产气效果表明,①—③小层穿行比例与单位长度无阻流量呈现正相关,穿行①—③小层越长,单井无阻流量越高。基于以上分析明确①—③小层为南川地区地质“甜点”。一体化压裂设计则是在地质“甜点”中优选压裂工程“甜点”、确定最优施工参数。基于高分辨率精细三维地学模型,沿井筒提取杨氏模量、泊松比等属性参数,结合应力分布数据、天然裂缝分布数据,综合分析优化压裂分段及射孔参数。将压裂分段分簇及施工参数传递给水力压裂缝网模拟器开展压裂缝网模拟,该模拟器可以考虑水力裂缝与天然裂缝交互作用、水力裂缝间应力阴影效应等。将模拟得到的压后数值模型利用油藏数值模拟器进行求解,得到压后预测产量,利用预测产量进一步反向指导压裂设计参数优化。

1)射孔优化

在保证地质“甜点”与工程“甜点”匹配的基础上,针对水平井段内不同物性的压裂段优化分簇策略及施工规模,扩大缝网波及范围,提高支撑剂有效支撑,以达到最佳的施工效果。首先根据三维地学模型和单井测井曲线,将物性相近压裂段划分为同一地质大段,在地质大段的基础上,开展射孔簇数与间距的敏感性分析,确定各地质大段最佳的分簇策略和施工规模。设计过程中,主要采用斯伦贝谢Kinetix地质工程一体化压裂设计流程(图5),基于单井测井曲线,综合考虑三维地学模型、天然裂缝分布等常规工作流程所不能包含的关键因素,将关键的压裂设计参数正向传递给水力缝网模拟器与油藏模拟器,通过压后产量反向调整压裂设计参数,实现以测井数据为主向单井数据与三维模型有效结合的转变;由经验性的、定性的分析转变为经验与多学科定量研究;由忽略天然裂缝影响的常规水力裂缝模拟转变为考虑天然裂缝的复杂缝网模拟过程。

图5 地质工程一体化工作压裂设计流程Fig.5 Flow of fracturing design for geo-engineering integration

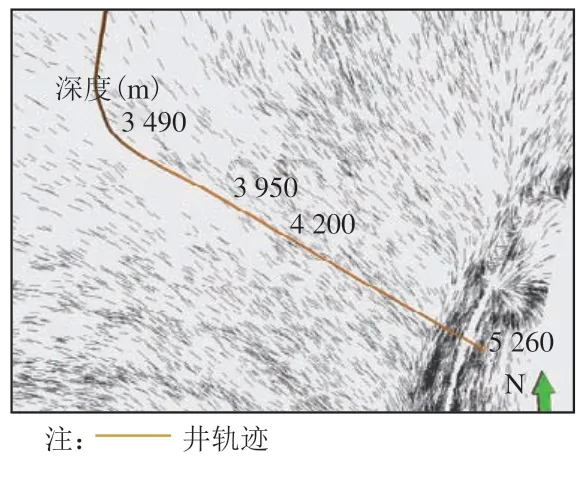

以SY14-8HF 井为例,根据三维模型计算关键属性分布规律(包括总有机碳含量分布、最小水平主应力分布和天然裂缝分布),结果表明总有机碳含量整体变化不明显,根据最小水平主应力和天然裂缝分布特征,划分为3 类地质大段,其中第一段(4 200~5 260 m)平面非均质性明显较强,井段两侧相差3~5 MPa,天然裂缝比较发育(图6);第二段(3 950~4 200 m)两侧非均质性较弱,相差2~3 MPa,天然裂缝中等发育;第三段(3 490~3 950 m)两侧非均质性较弱,地应力接近一致,天然裂缝弱发育。

图6 南川区块SY14-8HF井周天然裂缝分布Fig.6 Distribution of natural fracture around Well-SY14-8HF in Nanchuan Block

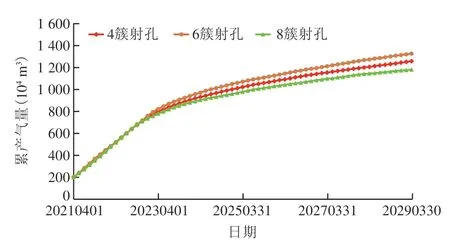

基于各段的地质特征,以第一段为例,选定段长为80 m 的水平井段,分别设计4 簇、6 簇、8 簇等射孔方案,对应簇间距分别为20,12,8.5 m,利用UFM 模型进行复杂缝网模拟,然后根据模拟结果开展压后产能预测,最终确定射孔方案。缝网模拟结果显示(图7):4 簇射孔下,缝网比较复杂,支撑剂运移较为困难,东部受天然裂缝和地应力影响缝网扩展受限;6 簇射孔下,缝网复杂程度有所增加,局部支撑剂铺置得到改善,东部受天然裂缝和地应力影响缝网扩展受限;8簇射孔下,缝网复杂程度有所降低,部分孔眼起裂的裂缝未充分延伸,近井筒导流能力较高,缝网区域相对较小。压后产能预测结果(图8)显示,6簇射孔下,压后产能最好,缝网控制范围最大。

图8 第一类大段不同射孔方案累计产气量Fig.8 Cumulative gas production curves of different perforation schemes of first section type

根据模拟结果认为第一类高应力非均质性、天然裂缝发育段,推荐12 m簇间距,可以沟通更多的天然裂缝,增加缝网控制区域;针对第二类中等应力、中等非均质性、天然裂缝发育中等段,推荐12~20 m簇间距,可以增加缝网复杂程度,改善近井支撑;针对第三类低应力、弱应力非均质性、天然裂缝欠发育段,推荐20 m簇间距,尽可能沟通远端天然裂缝。基于以上分段分簇策略和综合评价结果,优选综合质量较好的位置布孔,次选完井质量好、油藏质量中等的位置布孔,对综合质量表现为差的位置不射孔。

2)施工规模优化

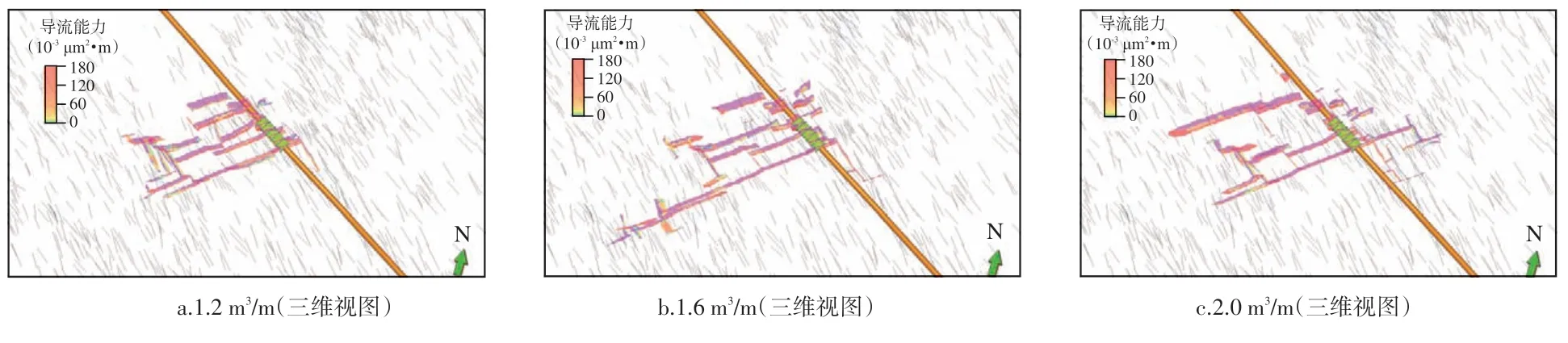

工区支撑剂构成一般为1/3 粉砂+1/3 中砂+1/3中陶,平均加砂强度1.2 m3/m。在支撑剂类型固定的基础上,分析不同加砂强度对产量的影响,为优化施工规模提供依据。以天然裂缝发育段的6 簇射孔为例,分别设计1.2,1.6,2.0 m3/m的加砂强度,模拟缝网延伸和压后产能表现。随着规模增加,缝网控制范围相应增加(图9)。

图9 不同加砂强度下缝网模拟结果Fig.9 Simulation results of seam network under different sand adding strengths

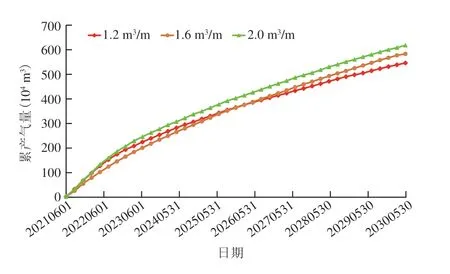

根据Kinetix 一体化工作流程,模拟了不同加砂强度下的压后产能表现。结果表明,加砂强度从1.2 m3/m增加至1.6 m3/m后,累计产能增加7%,进一步增加至2 m3/m,累计产能增加约5%(图10)。

图10 南川区块SY14-8HF井不同加砂强度下累计产气曲线Fig.10 Cumulative gas production curves of Well-SY14-8HF with different sand intensification

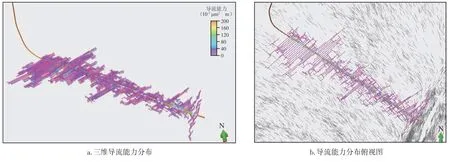

基于以上设计方案,综合三维地学模型和天然裂缝分布,利用Kinetix 开展全井压后缝网模拟(图11),支撑缝网长235 m,支撑缝网宽55 m,支撑缝高18 m,平均裂缝导流能力120×10-3μm2·m。

图11 压后缝网模拟结果Fig.11 Simulation results of fracture network

2.3 一体化支撑保障

组织相关生产和科研单位的各专业人员成立地质工程一体化工作组,按地质勘探、钻井、压裂、试采、地面集输等专业工作分配任务。其中地质勘探人员主要开展地应力和天然裂缝分布特征研究,丰富和完善评价选区技术,强化地质工程一体化研究,指导区块新部署平台和建产井的钻井地质工程设计、建立导向模型;钻井人员主要通过钻井时效、钻井复杂事故、钻井新技术新工艺跟踪分析,建立区域优快钻井模型,优化钻井参数;压裂人员主要是强化单井和区域储层改造效果分析,形成压后评估技术和评价体系,优化压裂方案设计,指导现场实施;试采开发人员着重开展排采效果分析,完善适合区域特点的排采制度,开展页岩气采气工艺技术适应性研究,优选工艺并组织好采气现场试验;地面集输人员主要结合区块开发气藏工程、开发生产需求和计划,根据生产现状,分析内外输管道集输适应性,调整优化工艺参数,摸索集输运行规律,制订适合区块的集输运行方式[19]。

3 认识及实施效果

3.1 一体化认识

南川页岩气整体构造复杂,北部为高陡构造,而南部逐渐变的宽缓,且南部部分目的层出露,压力系数由北往南从高压(1.30~1.35)逐渐变为常压,目的层埋深差异较大(2 000~4 000 m),所以受压力系数、构造、埋深等参数平面差异,在一体化实施过程中需要采取针对性、差异化措施保障一体化实施效果。目前针对埋深中等(2 000~3 500 m)宽缓构造区为一体化高效实施奠定良好地质条件,实施效果整体较好;而对于深层(3 500~4 000 m)高陡构造区一体化实施虽然取得一定进展,但是仍需要深化地质认识,进一步开展一体化优化研究,为高效开发提供保障。

3.2 实施效果

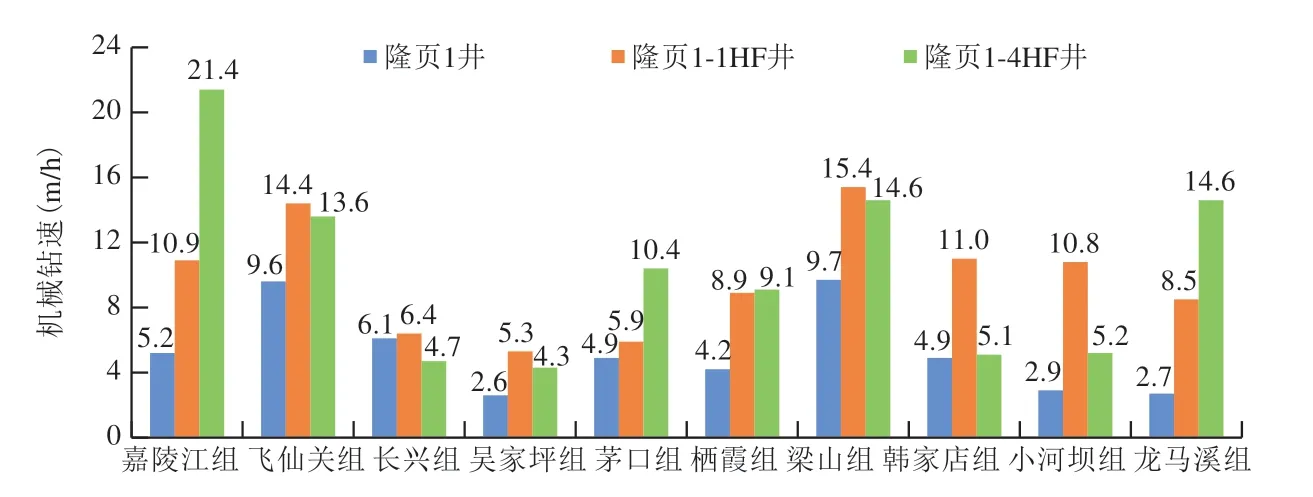

一体化钻井导向团队根据物探预测趋势提前制定导向思路和调整方向,通过定导一体化实施导向指令减少41%,复合钻进占比88%,实施井水平段长1 800~2 100 m,“甜点”段钻遇率达到100%,平均日进尺220 m,平均机械钻速11.3 m/h,平均单井节约施工费200万元。强化学习曲线应用[20],围绕影响地质工程一体化作业的关键因素强化钻井参数攻关[21]和管理创新,不断优化钻完井工艺,隆页1 平台开展学习曲线对标,机械钻速大幅提高(图12),最高日进尺473 m,隆页1-2HF井完钻井深4 592 m,钻井周期22.22 d,机械钻速达16.52 m/h,钻井周期明显缩短。压裂平均段长增加9.2 %,单井射孔簇数增加24.6%,单段砂量提升31.1%,加砂强度提升20.2%,达到1.3 m3/m,平台单日压裂段数由3 段提高至3.5段,单井压裂成本降低32.4%。

图12 分层机械钻速对比Fig.12 Comparison of ROP in different formations

井组部署区原始地层压力系数为1.12~1.20,埋深为2 500~3 500 m,孔隙度为3.6 %~4.5 %,含气量为4.0~4.2 m3/t,地应力为50~75 MPa,水平应力差异系数为0.11~0.14。通过一体化实施测试日产气为(10.3~32.8)×104m3,套压为10.7~16.8 MPa,无阻流量为(14.6~46.8)×104m3/d。

4 智能化评价

南川页岩气田在一体化实践中积极推进信息化建设,基于中国石化统一移动应用平台框架,围绕南川页岩气生产运行管理业务,充分发挥移动终端优势,以物联网三层架构为基础,开展南川智能化气田管理平台建设与应用,建设有“油气生产运行指挥系统”及相应的手机应用程序(APP)——“南川PCS”。其中手机APP主要面向管理层、执行层用户,便于用户查询生产数据、分析生产动态、下达生产指令,提高用户掌控生产全局的能力,扩展用户运行管理的手段。数据采集模块包含井口数据(技套压力、表套压力、油压、电动阀远程控制)、分离器数据(气体流量、液体流量、温度参数)以及压缩机数据(运行数据及功能参数,并且可远程紧急关功能),安装相应的无线传感器及网络通讯供电设备,提供远传数据信号。视频监控模块在每个平台安装3 个视频监控探头,实现井场全覆盖。同时在便携式数据采集系统主机集成视频监控功能。通过视频监控、感应系统、光纤传输及电子传感器等设备的应用,气井生产平台真正实现无人值守,实现气田管理模式和生产模式双变革。智能化系统应用能够对气井生产状况实现主动巡检,对于异常工况提前诊断,对气井进行远程启停和远程参数调整,实现及时处置,降低气田安全生产风险。同时,智能化系统能够实现各项生产参数在线实时录取,提高资料录取的精度,为气井生产动态分析提供有力支撑,大大提高生产效率,降低生产成本。设备远程控制功能实现前,单个平台需要2名驻井人员,一年人工成本在35万元左右;通过气田智能化推进,该功能实现后,单个平台仅需0.67人次,一年人工成本在11.67 万元,人工成本同比下降了67 %,目前已有20 个平台实现了设备远程控制,年人工成本可节约466万元。安防系统实现了平台、管道的可视化,建立了周界入侵报警机制,减少巡线人数4名,年人工成本节约70万元。因此,每年人工成本可节约536万元,随着平台数量和管线里程的进一步增多,可大大节约人工成本。

5 结论

南川地区页岩气构造复杂,压力系数低,给效益开发带来挑战。按照地质工程一体化设计理念,从研究部署到设计实施再到现场支撑保障全面推行一体化,融合多学科、多专业、多信息优势,围绕“部好井、穿好层、造复杂缝”力争实现产量最大化,为页岩气效益开发提供有力保障。地质工程一体化实践表明一体化井网部署实现了源头降本、一体化定导钻井实现了提速、一体化压裂优化实现储层改造体积最大。通过全过程一体化实践和智能化建设积极推动了南川地区常压页岩气效益开发。