重庆页岩气井油基钻井液堵漏防塌新工艺探索

2021-08-23胡进科李子钰

陈 亮,胡进科,耿 冬,李子钰

(1.中国石化华东石油工程有限公司六普钻井分公司,江苏镇江212000;2.中国石化华东油气分公司石油工程技术研究院,江苏南京210000;3.中国地质大学(北京),北京100083)

为了保证页岩气井水平段施工的顺利进行,国内绝大多数的页岩气井使用油基钻井液进行施工。油基钻井液抗污染能力强、润滑性好、抑制性强,有利于保持井壁稳定,能最大限度地保护油气层[1-2]。漏失和微裂缝的渗漏引发井眼失稳一直是页岩气开发的一个难题,加强对微裂缝的封堵是解决页岩气井壁失稳的关键措施之一[3]。钻井液中加入微纳米材料,可用来封堵页岩储层的微裂隙,从而提高储层的漏失压力[4-6]。国外有过一些油基钻井液堵漏的报道,但国内应用的实例较少,目前国内大多采用自有的技术和材料进行施工,也研发了页岩封堵模拟评价仪,为页岩气开发封堵剂评价提供技术支撑[7-8]。由于油基钻井液堵漏材料品种相对较少,学术界和工业界进行了一些尝试和攻关,取得了一定成果。LI 等[9]通过连续乳液聚合法合成了苯乙烯丁二烯树脂/纳米SiO2(丁苯橡胶/SiO2)复合材料,用作油基钻井液堵漏剂,提高了页岩地层的堵漏效率;唐国旺等[10-11]研制的一种堵漏材料在油基钻井液中配伍性好、分散性好、吸油膨胀率高、抗高温;梁文利[12]使用国外油基堵漏剂和自研油基堵漏材料联合堵漏,可提高承压能力至1.85 g/cm3;李红梅等[13]研制的油基堵漏材料具有良好的韧性、可变形性及吸油膨胀性,且抗压强度是其他同类产品的20 倍;舒曼等[14]优选刚性堵漏剂、变形颗粒与弹性封堵剂,研制出了耐温性能佳及承压能力强的油基钻井液用随钻防漏堵漏体系;亲水性堵漏材料在部分井实验显示其不仅堵漏效果差,且常常出现复漏的情况,许明标等[15]通过室内实验开发的一种新型油基桥架堵漏剂,与油基钻井液有好的配伍性,热稳定性好,能快速渗入裂缝中形成韧性封堵层;路宗羽等[16]针对准噶尔南缘地层泥岩含量高的特点,优选油基钻井液并复合防漏材料获得了高密度防漏型油基钻井液,实验表明具有良好的封堵和防漏性能。伴随着渗漏会出现不同程度的坍塌或者掉块,还需要进一步研究适应性的对策。国内很多油田存在着堵漏和井壁坍塌的难题,昭通页岩气示范区总体呈现出浅表层、中深部直井段和水平段的“三段式”井漏特征[17];塔河油田钻遇二叠系、柯坪塔格组,井壁失稳现象严重、井漏现象多发[18-19];涪陵页岩气田二期区块地质构造复杂,钻井“跨、斜、漏、慢”等难题十分突出[20]。解决不同页岩气区块的漏失垮塌难题,需要实践和探索具有区块适应性的油基钻井液堵漏、防塌的新工艺。通过对化学固化堵漏工艺的研究及对重庆地区龙马溪组页岩岩样XRD 分析优选纳微米级粒径封堵材料,有效解决了焦页某井的井漏问题,不仅完全控制了坍塌与掉块现象,而且日均钻井液消耗量降低1/3,达到了防渗防塌的目的。

1 漏失和坍塌成为制约页岩气水平井钻井的最大难题

焦页××井是中国石化在重庆地区的一口开发井,一开作业采用φ311.2 mm 钻头,下入φ244.5 mm套管固井。以进入韩家店组50 m 为原则,实钻套管下至小河坝组中部井段3 311 m(垂深3 307.87 m)。

一开施工韩家店组至小河坝组3 311 m,曾5 次漏失,钻井液密度为1.28~1.30 g/cm3,说明韩家店组—小河坝组存在地层承压能力较低的问题。

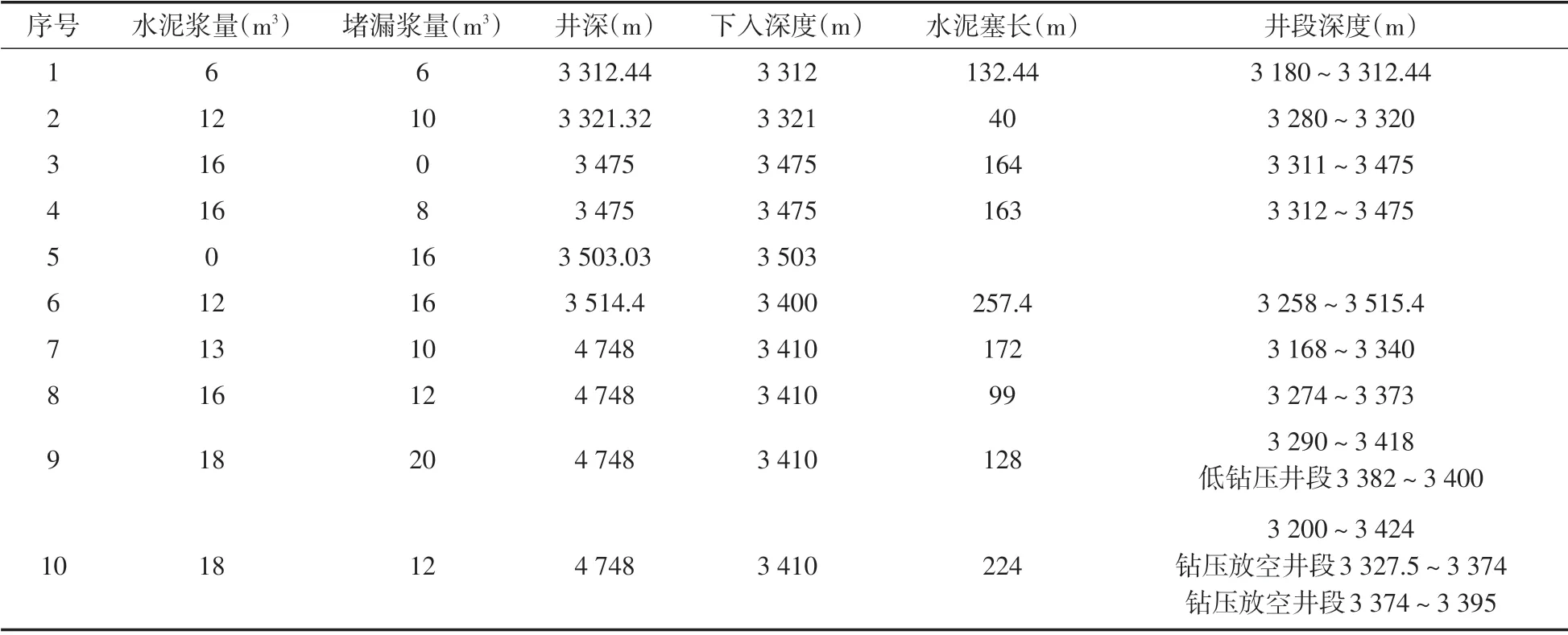

二开转换成油基钻井液进行施工,为了避免漏失,密度控制在1.28 g/cm3,但出套管钻进至3 312.44 m时即发生井漏,钻至4 748 m共发生井漏10次(表1),基本上每次都是井口失返,采用堵漏浆(配方为:井浆+2%~3%油基随钻堵漏剂+3%~5%刚性堵漏剂+1%弹性石墨+5%~8%复合堵漏剂)作先导浆,后续用水泥浆封堵的方法应对,堵漏耗时超过60 d,漏失油基钻井液超过1 200 m3。期间,为了控制井斜增加后的坍塌压力增大问题,密度逐渐增加至1.58 g/cm3,但随着密度的增加,漏失现象越来越严重,而随着漏失的出现,坍塌现象也越来越严重,形成了恶性循环。

表1 二开井段10次堵漏作业简况Table 1 Ten lost circulation stoppage operations during the second spud

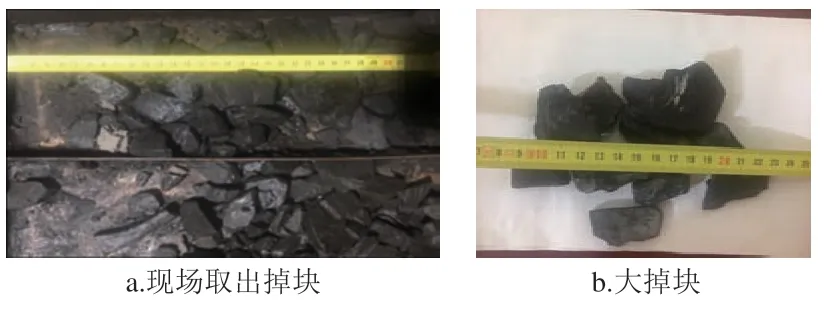

钻至4 748 m 以后,多次出现提下钻困难,在3 689 m(井斜50°)、3 910 m(井斜75°)处遇阻,划眼、循环期间振动筛返出大量掉块(掉块直径为2~6 cm,图1),同时频繁憋泵憋顶驱,憋泵非常严重,顶驱反复憋停,划眼十分困难,同时排量无法提高。在划眼过程中还出现两次复漏,33 d处理复杂情况,没有进尺。由于频繁漏失,加上掉块、垮塌严重,经甲方同意,在3 580 m处打水泥塞,报废下部进尺,在封固上部漏层后,进行侧钻作业。

图1 龙马溪组垮塌掉块Fig.1 Collapse block of Longmaxi Formation

2 堵漏困难原因分析

1)低压裂缝漏失堵漏难度大,小河坝组地层压力系数介于1.25~1.3,裂缝发育,部分井段发生钻压放空现象,天然通道和压力差是漏失发生的主因。

2)通过前期堵漏效果分析,裂缝可能存在大小不一的情况,堵漏材料若颗粒级配不合理,就会造成封门现象,或者出现较大裂缝被封堵,较小的裂缝无法封堵的现象。

3)使用的桥塞堵漏材料部分亲水性较强,在油基钻井液中分散不均匀,封堵层不密实,极易在压力激动条件下发生破坏,导致封堵层失效。

4)水泥浆抗油基钻井液污染的能力差,水泥中混入油基钻井液后固结效果差,进入漏失通道后会出现无法固结的情况。

5)部分桥塞堵漏剂抗温、抗压强度差,导致桥塞在高温作用下强度降低,进而出现复漏。

6)存在不同压力系统。二开井段小河坝组地层压力系数低于1.3 MPa,龙马溪组地层压力相对较高,坍塌压力往往高于1.48 MPa,受井眼轨迹的控制,一开套管又无法将存在低压层的小河坝组进行封堵,为了保证龙马溪组地层稳定,钻井液密度值必须高于坍塌压力值,这就给小河坝组的低压地层形成了较大的压差。

3 油基钻井液堵漏新思路

结合前期堵漏效果分析,若采取堵漏浆+水泥浆堵漏的方法,基本可建立循环恢复钻进,但封堵层强度不足。因此,应寻找一种可以在油基钻井液中固结,进入漏失通道后,能够形成较强强度的封堵技术,将较大的漏失通道彻底封死,在此基础上,寻找一种微纳米双亲纤维堵漏材料,一旦井眼出现微裂缝,或者原先堵漏层出现复漏现象,随即封堵微裂缝,不仅可以解决渗漏问题,同时可以解决井壁坍塌掉块问题,从而确保后期钻井施工的顺利进行。

根据以上思路,在油基钻井液出现漏失时,引入了化学固结技术,成功率远高于水泥封固和桥塞堵漏工艺;同时,开发出了聚硅纤维,为国内首创的微米级双亲封堵剂,配合纳米封堵剂,成功解决了页岩气储层渗漏及防塌的问题。

4 油基钻井液专用的化学固化堵漏技术

化学固化堵漏技术筛选纳微米级粒径封堵材料,利用紧密堆积固化原理,解决在不同漏失通道快速驻留封堵的技术难题,实现堵漏材料在不同裂缝尺寸的高效适应。

由于引入特殊亲油性惰性粒子,堵漏浆在混入30%~40%油基钻井液条件下仍然可以高效固化封堵,解决了水泥浆受油基钻井液污染后不固化的技术难题。

4.1 水灰比选择

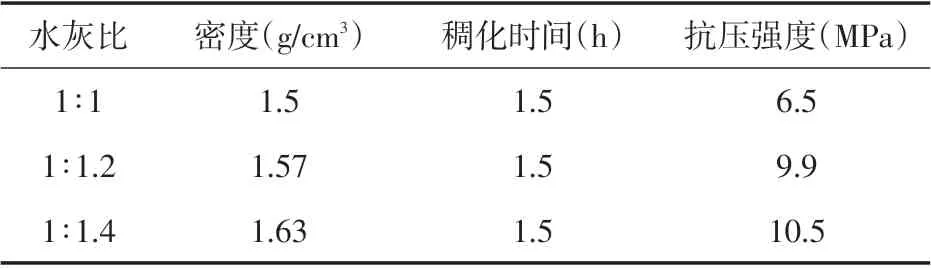

水灰比的变化,影响到固化堵漏浆的密度、稠度和固化强度。由于施工时井浆密度已经达到1.58 g/cm3,根据表2的实验,考虑到堵漏浆密度应略高于井浆,故选择水灰比为1∶1.4的堵漏浆。

表2 水灰比对固化堵漏浆性能的影响Table 2 Effect of water cement ratio on performance of solidified plugging slurry

4.2 稠化时间调整

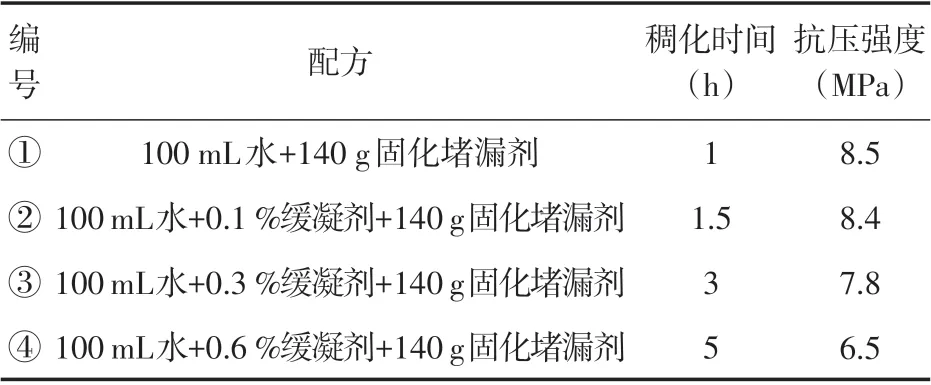

预测漏层温度为70 ℃左右,因此,在此温度下,用缓凝剂的不同加量控制稠化时间(表3)。

表3 70 ℃环境下缓凝剂对固化堵漏浆性能影响Table 3 Effect of retarder on performance of solidified plugging slurry at 70 ℃

为了保证施工的安全,避免出现提前固结的现象,故选择④号配方,加入0.6%的缓凝剂。

4.3 现场施工实录

根据前10 次井漏及多次堵漏扫塞情况分析,可以判断漏层位置介于3 312.44~3 515.4 m,层位为小河坝组中下部以及龙马溪组上部,因此,针对该层位进行堵漏作业。

1)第1次堵漏

配制堵漏浆15.7 m3,配方为12 m3清水+17 t固化堵漏剂+0.2%分散剂+0.6%缓凝剂。

光钻杆钻具下钻,探水泥塞到位置3 580 m,大排量循环,冲洗漏层,使漏失通道开启,确保堵漏浆能够充分进入漏层,起钻至3 159 m。

注固化堵漏浆15.7 m3,排量1.3 m3/min,立压21 MPa,替油基钻井液7.1 m3,关井平推挤入泥浆20 m3,套压最高7 MPa,停泵后套压4 MPa。

憋压候凝16 h 开井,下钻探塞,塞面3 308 m,其中3 308~3 400 m 井段为硬塞。扫塞后,下钻至3 562 m,关井做承压实验,钻井液密度1.57 g/cm3,套压3.2 MPa不漏失。为了检测堵漏效果,关井并打开节流阀,做动态承压试验,结果套压达到2.9 MPa 随即发生漏失。

效果:3 400 m 以上漏层被成功封堵,但随着压力升高,形成了新的漏失通道。

2)第2次堵漏

钻具放在套管内3 158 m,入井固化堵漏浆16.4 m3,正挤20.5 m3,反挤2 m3,共挤入钻井液22.5 m3,实际塞面3 308 m,3 308~3 443 m井段有硬塞。

扫塞结束后下至3 466 m,循环处理钻井液,做地层承压试验。最大压力2.72 MPa,稳压0.85 MPa,当量密度1.65 g/cm3。

循环验漏:排量逐渐上提至2 m3/min,发生漏失,漏失泥浆2.16 m3,漏速3.6 m3/h,降低排量至1.8 m3/min,漏速减小至0.5 m3/h。

划眼至3 510 m时,漏速突然增大,达到55 m3/h,降低排量至0.9 m3/min 循环,漏速未降,而且很快失返。停泵观察,井口未见液面。

其原因为3 443 m处存在漏层,堵漏浆在此处短路,注入3 443 m 以下漏层的堵漏浆数量非常有限,无法形成有效封堵。

3)第3次堵漏

钻具放至3 150 m;注固化堵漏浆20.4 m3;使用泥浆泵替油基钻井液6 m3,关井平推正挤钻井液24 m3,挤入过程中套压最高4.26 MPa,停泵后套压2 MPa;

憋压候凝12 h 开井,下钻探塞,塞面3 185 m,3 185~3 409 m井段成塞。

扫塞结束后,下至3 553 m,循环处理钻井液,做地层承压试验:钻井液密度1.62 g/cm3,最高压力3.06 MPa,稳压10 min,降至2.39 MPa,小河坝组底部当量密度1.69 g/cm3。

下钻至水泥塞面3 580 m,扫塞至3 590 m 验漏,未发生漏失。

循环验漏:排量逐渐上提至2 m3/min,立压18 MPa,共累计大排量循环约12 h,未发生漏失。

为验证加入循环压耗后的效果,起钻更换定向钻具组合,下钻至水泥塞面3 590 m 处,控时侧钻至3 596 m,排量1.7 m3/min,立压21.5 MPa,未发生漏失。

至此,承压实验、大排量循环验漏、扫水泥塞及控时侧钻均未发生漏失,表明该技术应用油基钻井液体系中堵漏成功,该井恢复正常施工。

在该井水平段堵漏成功以后,该技术又应用于JY14-6、JY204-1HF、JY13-5HF 等井,均取得了成功。其中,JY204-1HF 井在3 344 m 和3 496 m 处出现了较为严重的漏失,分别进行了两次堵漏作业,均一次性成功,确保了后续施工的安全。

5 页岩气井水平段防塌新技术

5.1 重庆地区龙马溪组岩性分析

采用XRD技术对重庆地区龙马溪组页岩122块岩样进行全岩矿物组分分析,页岩储层主要包括石英、黏土矿物、长石、碳酸盐岩、黄铁矿,黏土矿物含量介于25.5%~47.9%,平均为35%,黏土矿物中主要包括伊蒙混层和伊利石,其次为绿泥石。伊蒙混层含量介于7.18%~34.28%,平均为16.92%;伊利石含量介于5.1%~28.89%,平均为11.91%;绿泥石含量介于1.56%~19.14%,平均为9.15%。

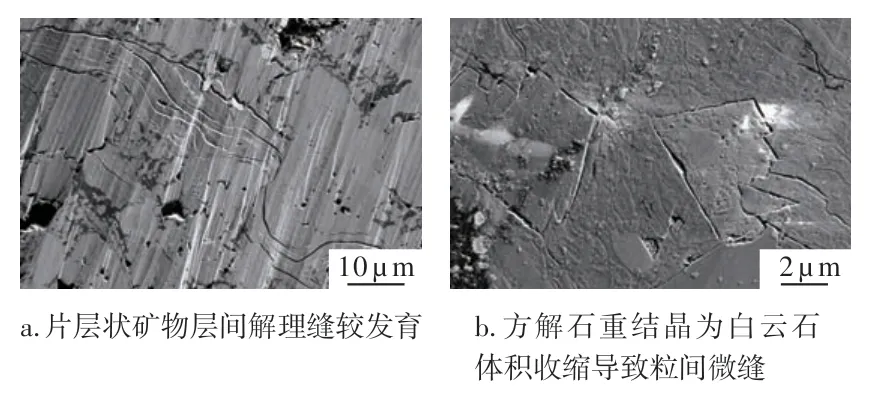

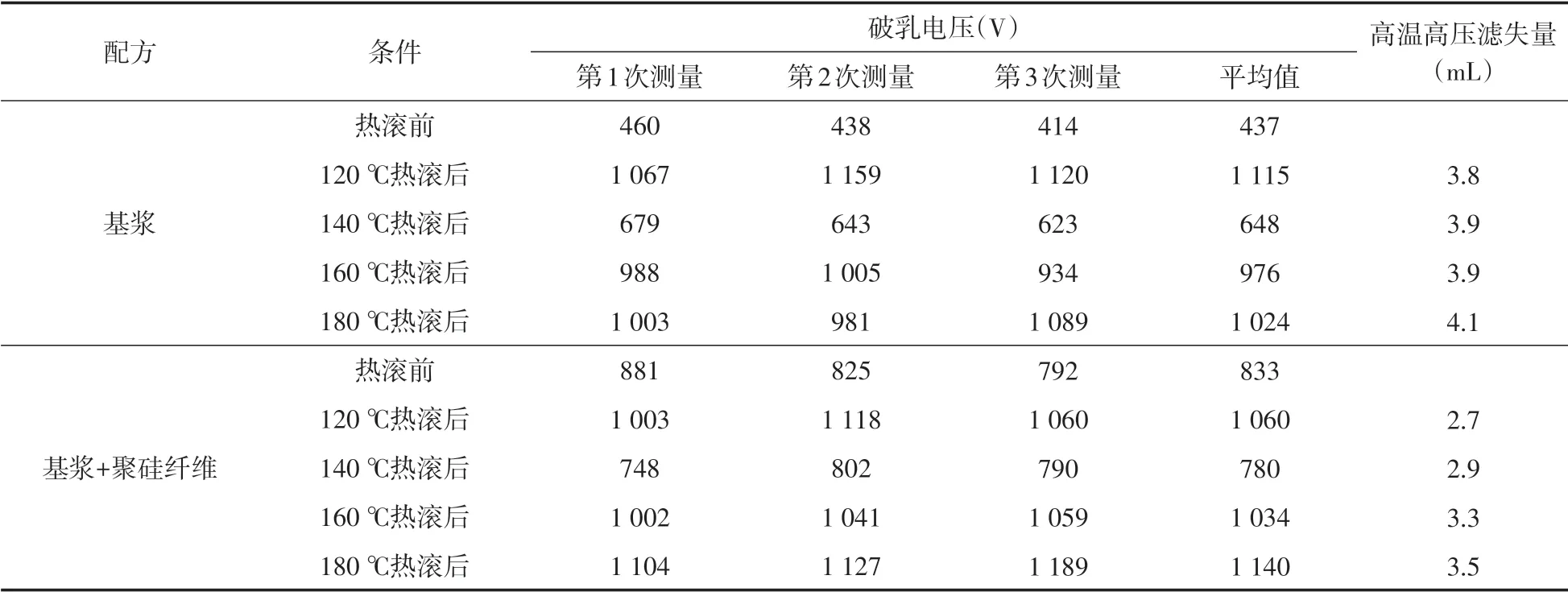

施工区块龙马溪组页岩中裂缝比较发育,以页理缝和构造成因裂缝为主。志留纪早期经历多次海侵活动,龙马溪组沉积早期以深水沉积为主,而页理缝在深水环境较为发育,在龙马溪组黑色页岩中较为常见;后期成岩演化过程中受多期构造活动影响,构造缝发育程度不同,以高角度裂缝为主。局部能见高角度裂缝两两相切,而低角度裂缝不发育,也可见在成岩过程中形成的层间微裂缝(图2、图3)。

图2 微裂缝氩离子抛光扫描电镜成像Fig.2 SEM image of argon ion polishing for microfractures

图3 构造成因高角度裂缝Fig.3 High angle fracture caused by structure

5.2 油基钻井液封堵剂选择

龙马溪组存在的天然微裂缝形成了漏失通道,一旦油基钻井液侵入,将降低地层的强度,逐渐出现坍塌和掉块现象,因此,对这些微裂缝的有效封堵是解决地层稳定的关键。

目前国内开发的油基封堵剂相对较少,现场施工中常常用竹纤维、棉纤维等材料作为纤维状封堵剂,这些纤维材料在高温钻井液中会碳化、失效,而且有很强的亲水性,往往会造成油基钻井液的流变性和破乳电压变化,因此无法在高温井中使用。

为了有效封堵微裂缝,需要寻找抗温、耐压,与油基钻井液配伍性好,又不能影响井下定向工具的材料,加工成短纤维状和粉末状,堵漏材料可以通过200目筛网。

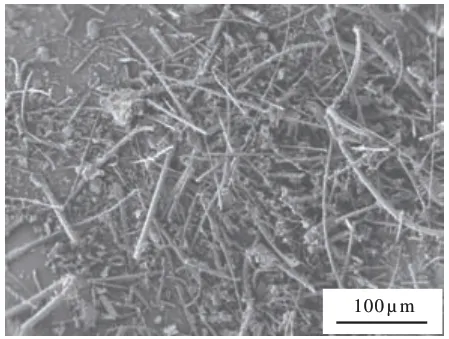

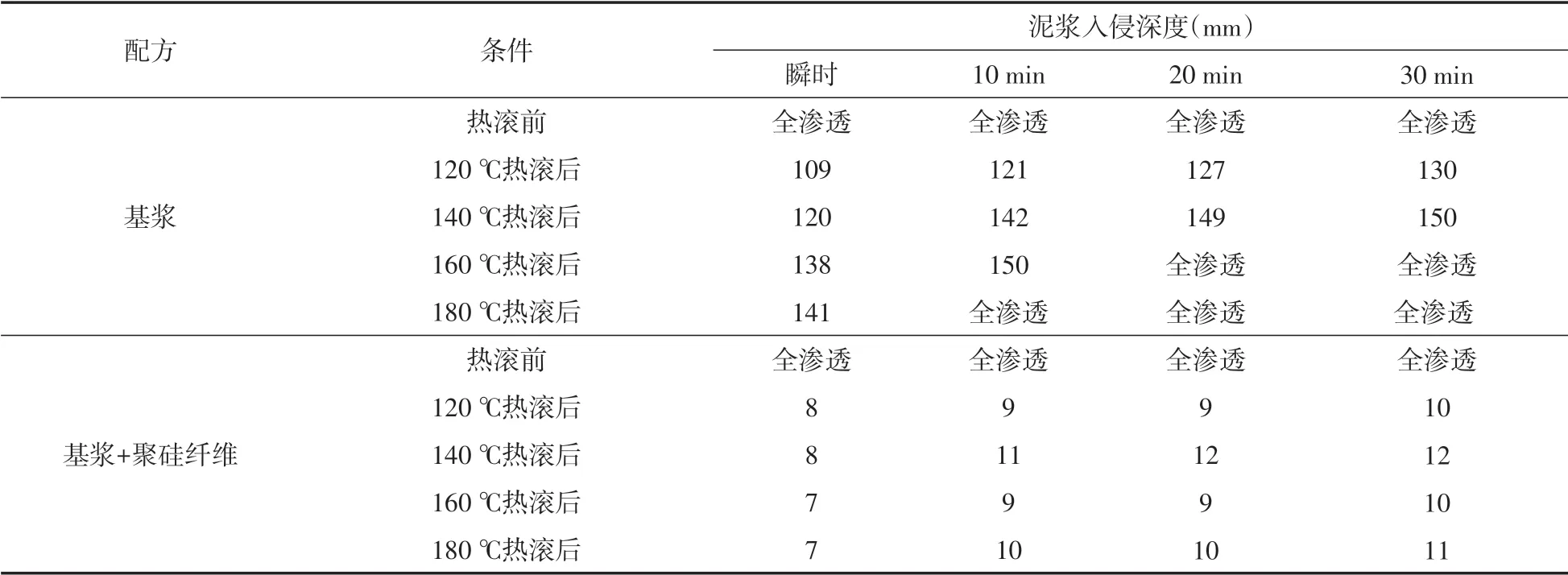

1)双亲聚硅纤维

该纤维(图4)选取某种特殊硅源,与耐高温无机填料和成型助剂混合均匀后,经喷丝形成耐高温硅基纤维,可在200 ℃以上的高温环境中发挥良好的堵漏防渗效果,具有既亲水又亲油的特点,可以在油基和水基中广泛使用。

图4 双亲聚硅纤维扫描电镜成像Fig.4 SEM image of amphiphilic polysilicon fibers

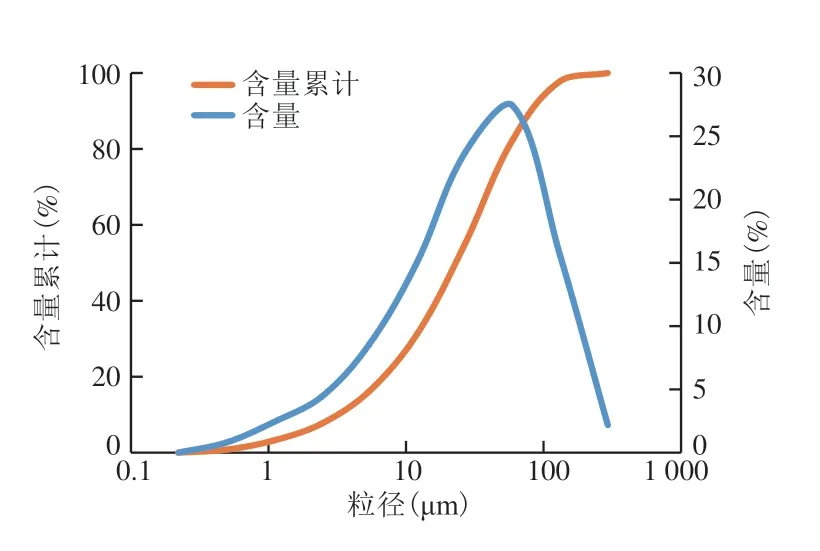

从图5的粒径分布看,该产品均为微米级纤维,具有一定的广谱性,非常适合重庆地区龙马溪组的微裂缝封堵。

图5 双亲聚硅纤维粒径分布Fig.5 Particle size distribution of amphiphilic polysilicon fiber

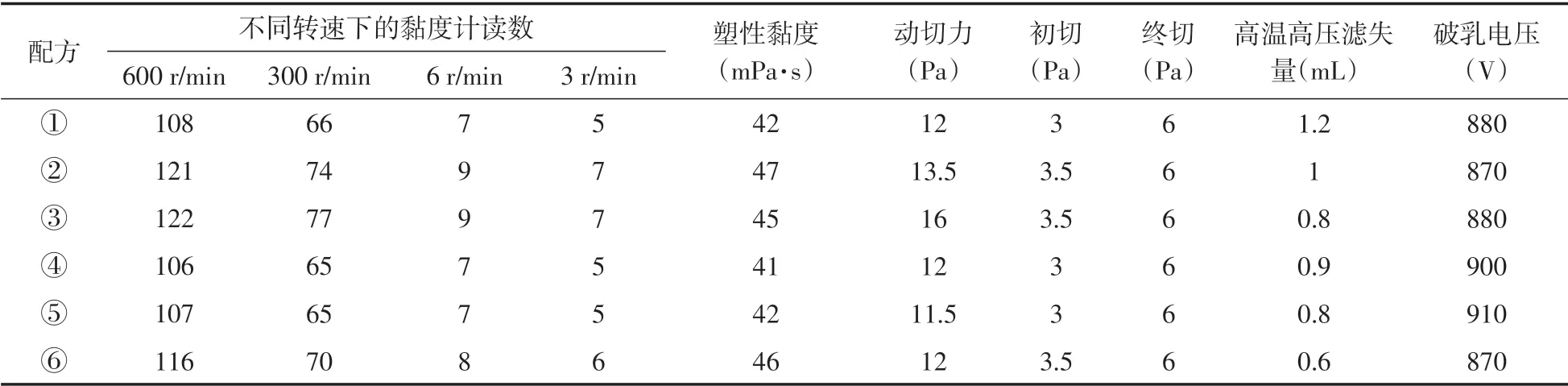

由表4可以看出,聚硅纤维在不同温度下对油基钻井液的流变性能都几乎没有影响。由表5可以看出,聚硅纤维不影响油基钻井液的乳化稳定性,甚至还有利于提高破乳电压。对高温高压滤失量也几乎无影响,在低温下还有一定的降滤失效果。

表4 流变性实验Table 4 Rheological test

表5 对破乳电压和高温高压滤失量的影响Table 5 Effect on demulsification voltage and HTHP filtration

由表6可看出,超过160 ℃后基浆侵入超过150 mm,而聚硅纤维在180 ℃热滚后,仍有着很好的封堵效果。

表6 沙床实验Table 6 Sand bed experiment

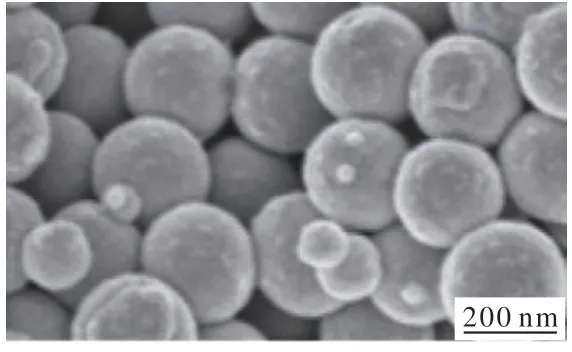

2)纳米封堵剂

纳米封堵剂是以200 nm 左右的SiO2颗粒为主体,经表面活性处理制成的复合材料(图6、图7),其作用机理是在井壁表面形成1层低渗透封堵膜,以实现井眼与地层之间的屏蔽隔离来达到稳定井壁、强化井眼、预防漏失、储层保护及预防压差卡钻的作用,适用于水基、油基等多种钻井液体系。抗温性能高达180 ℃,可随钻使用。

图6 纳米封堵剂Fig.6 Nano plugging agent

图7 纳米封堵剂扫描电镜成像Fig.7 SEM image of nano plugging agent

3)现场应用实录

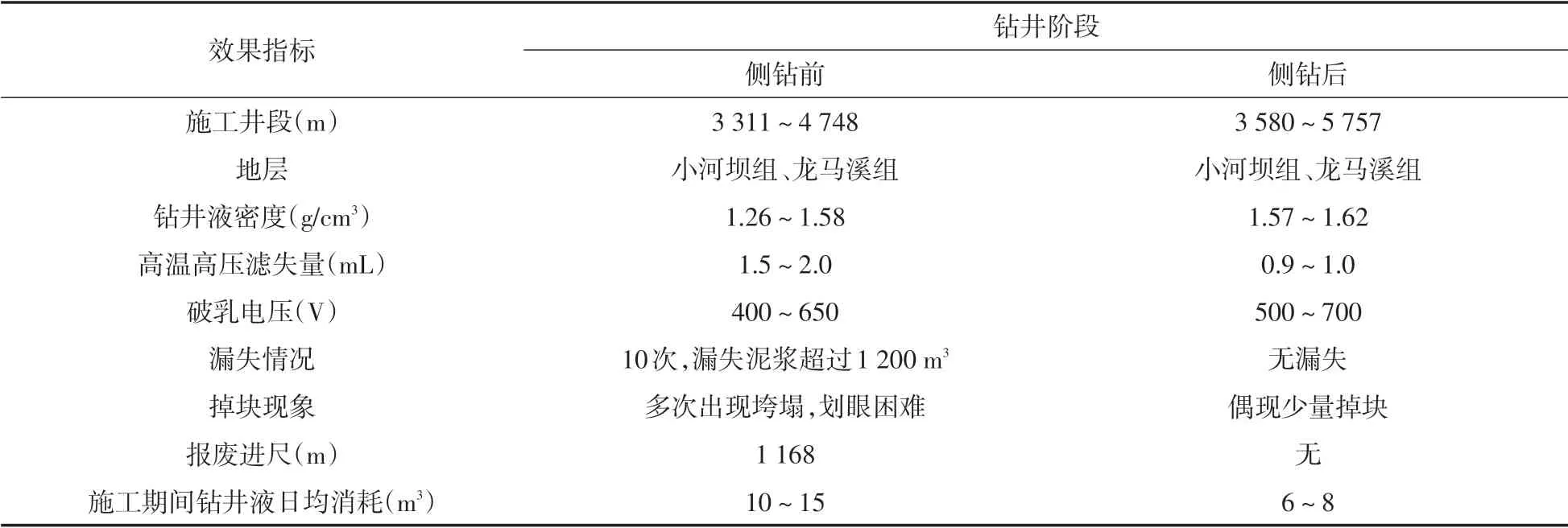

焦页××井在3 580 m 处进行注水泥塞侧钻,随后,在井浆中随钻加入0.2%纳米封堵剂和0.5%聚硅纤维。从表7看,对钻井液流变性影响不大,但对高温高压滤失量,有明显的降低作用。从表8中也可以看到,正常施工期间,日均钻井液消耗量大大降低,为原井浆消耗量的2/3 左右,而且从现场工程人员反馈信息得知:该2 种产品对井下仪器无任何影响。

表7 封堵材料对油基钻井液的影响Table 7 Influence of plugging materials on oil-based drilling fluid

施工期间,加入封堵材料以后,井眼稳定,岩屑返出规则,掉块现象非常少见,岩屑床现象比较正常,而且正常划眼就可以通过(表8)。

表8 实钻效果对比Table 8 Comparison of actual drilling effect

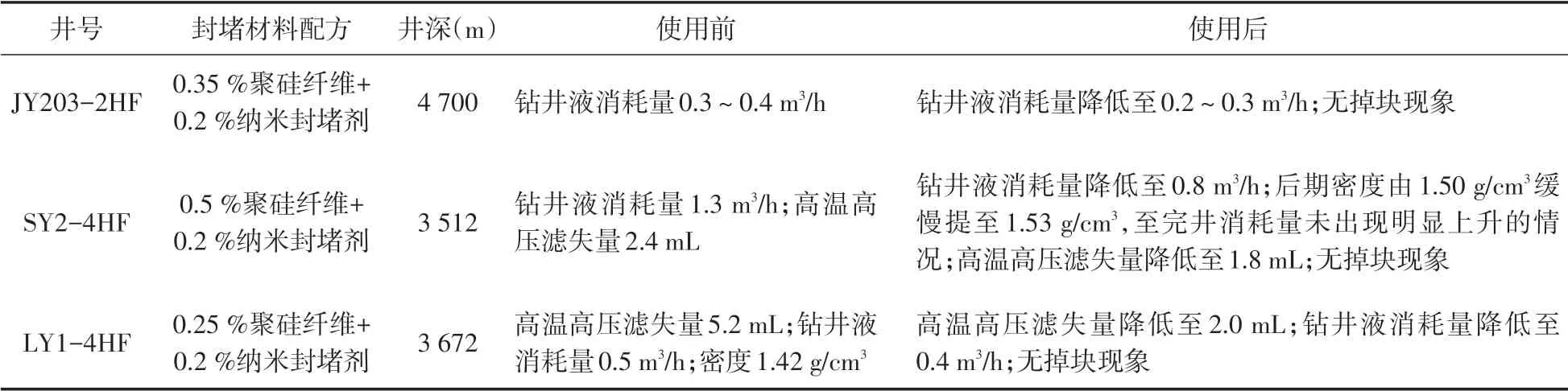

在该井取得了成功以后,又在重庆地区的多口井进行了推广试验,使用效果如表9。

表9 现场推广试验Table 9 Other field tests

6 结论与建议

1)化学固化堵漏技术是油基钻井液体系中针对裂缝型漏失的一种有效手段,现场实践表明封堵漏层后,地层承压能力增加6 MPa 以上,一旦封堵成功,不会出现复漏。

2)聚硅纤维为微米级纤维,纳米封堵剂为纳米级颗粒,两者搭配使用,可以有效封堵泥页岩地层中的微裂缝,现场应用表明,日均钻井液消耗量降低1/3,渗漏的降低,意味着进入地层的油基钻井液减少,有效控制了地层的稳定性。现场推荐加量:0.25%~1.0%聚硅纤维+0.1%~0.3%纳米封堵剂。

3)建议针对不同类型页岩储层的钻井液漏失进行分析后,根据实际情况确定封堵剂配方,降低复杂情况发生概率。