泵驱两相流冷却系统充注量影响研究*

2021-08-23李力,陈琦,王锐

李 力,陈 琦,王 锐

(南京电子技术研究所,江苏 南京 210039)

引 言

随着电子技术的进步,复杂电子设备的热负荷和芯片的单点热流密度越来越大。同时,复杂严酷的使用环境和复杂的装载平台也使其朝着高密度组装和集成化封装设计发展。电子设备热设计面临着越来越严峻的挑战。研究表明,在70°C~80°C的温度范围内,电子元器件的工作温度每增加1°C,其可靠性就会下降5%[1]。然而,传统冷却方式在热流密度上已接近散热问题的极限[2],在体积、重量、耗电等资源需求方面也越来越难以满足装备高密度组装的设计需求,因此亟需新型热控技术来满足复杂电子设备的散热需求。其中,由机械泵驱动的两相流冷却技术成为新的研究热点。

泵驱两相流冷却技术利用相变工质潜热带走发热器件的热量,可解决热流密度高达2 kW/cm2[3]器件的散热问题。与传统液冷相比,两相流冷却有着传热效率高、所需流量小、温度一致性高等显著优势。

对两相冷却系统而言,充注量是影响系统工作性能的重要参数。以往的充注量研究一般都是针对压缩循环等制冷系统或热管等展开的,对由泵驱动的两相冷却系统的充注量研究较少。本文利用齿轮泵、蒸发器、冷凝器、可调热源和定量充灌回收装置组成小型泵驱两相冷却系统,研究充注量对系统运行性能的影响,为后续泵驱两相系统的设计提供参考。

1 两相冷却系统原理与试验装置

1.1 两相冷却系统工作原理

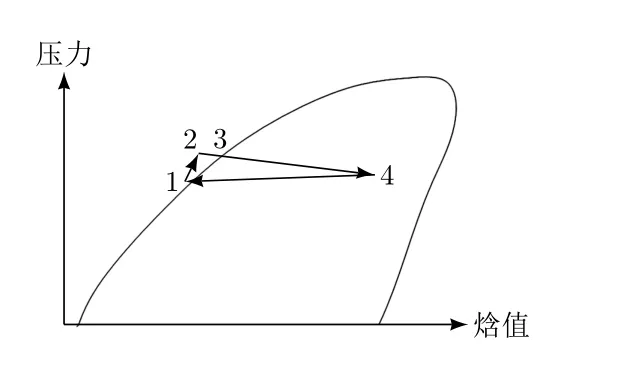

典型的两相系统包含蒸发器、冷凝器、储液罐、供液泵等设备,如图1所示。在两相冷却系统工作过程中,相变工质在供液泵的驱动下进入蒸发器吸热气化,由液相进入两相态,气液混合物通过管路进入冷凝器,在冷凝器的作用下进入过冷态,并再次进入供液泵。供液泵与冷凝器之间设置有储液罐,用以调节由负荷变化导致的液位变化。图2是两相冷却系统压焓图。2—3过程为过冷工质在供液泵的驱动下进入蒸发器,并在蒸发器内吸热,达到饱和点;3—4过程为工质在蒸发器内相变,进入两相态;4—1过程为气液相态的工质在冷凝器内冷凝,重新进入过冷态;1—2过程为过冷态的工质在供液泵的作用下,克服沿程流阻,重新进入蒸发器换热,完成一个循环。

图1 两相流冷却系统原理图

图2 两相系统压焓图

1.2 试验平台

按照上述典型的两相系统,搭建了用于验证充注量影响的两相试验系统。试验系统的原理如图3所示,图中P和T分别代表压力传感器和温度传感器。

图3 充注量试验系统原理图

在试验系统中,蒸发器采用铝合金冷板。冷板内设置蛇形流道,冷板上方焊接热电阻来模拟热源,通过热电偶对每个热源进行温度采集,通过调压器对热负荷大小进行控制。在蒸发器进出口通过压力传感器和温度传感器采集蒸发器进出口的压力与供回液温度,整个采集过程如图4所示。

图4 蒸发器冷板数据采集布置

供液泵、冷凝器和储液罐集成为小型两相冷却机组,其中冷凝器为风冷式管翅换热器,供液泵为小型变频齿轮泵。整个系统通过定量充灌回收设备来改变系统的充注量。考虑安全性及换热效率,选择系统干度≤0.5[4]。整个试验系统如图5所示。

图5 充注量试验系统

1.3 试验步骤

试验按如下步骤进行:1)系统抽真空;2)利用定量充灌回收设备开始充灌,并开启齿轮泵进行试运行,观察到流量连续稳定时止;3)启动小型两相流机组与电加热,将系统热负荷分别调整为500 W,1 000 W,1 500 W,2 000 W,系统稳定后记录各参数;4)关闭电加热,关停齿轮泵,利用充灌液设备按设定值增加充注量;5)重复步骤3和步骤4,直至系统参数偏离正常工况点;6)关闭电加热,关停齿轮泵。

2 试验结果分析

2.1 充注量对系统性能的影响

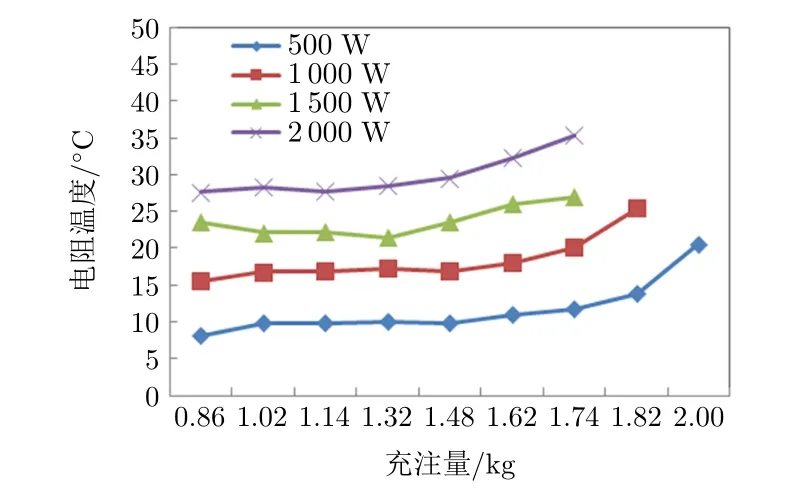

图6是充注量对系统温度的影响曲线。从图6可以看出,从系统能够正常运行开始,随着充注量的增加,系统温度先基本持平,后逐渐升高。以热负荷500 W时为例,充注量为2 kg时,热源的平均温升约为19°C,而平稳区内温升约为10°C,也就是说其对流换热系数下降了约1/2。

图6 不同充注量对系统温度的影响

在两相系统运行的过程中,气液相体积比例总体基本稳定,在蒸发端液体不断转换为气体,在冷凝端气体转换为液体。随着充注量的增加,系统内液相体积增加,气相体积减小,液态工质不断挤压气态工质的空间。当气相体积小于带走系统热负荷所需的蒸发空间时,蒸发受到抑制,换热系数下降,系统温升增加。

图7是充注量对供回液温升的影响曲线。从图7可以看出,随着充注量逐步增加至超出合理范围,系统供回液的温升由平稳维持在2°C以内开始急剧上升。

图7 不同充注量对供回液温升的影响

在两相系统正常运行的情况下,冷却工质相变换热,供回液温度基本保持不变。随着系统充注量的增加,工质的蒸发空间逐渐减小至不足以完全带走系统的热负荷,蒸发受到抑制,剩余热量由工质显热带走,因此供回液温升急剧升高。

以热负荷500 W 数据为例,在充注量达到2 kg 时,供回液的温升达到了15°C。按此时的供液流量0.8 L/min 计算,液体工质的比热容为1.14 kJ/(kg·K),饱和液体密度为1 188 kg/m3,则依靠显热带走的热量为1 188× 0.8× 60× 1.14×15/1 000 = 270 W。由此可知,依靠潜热带走的热量不到热负荷的一半。

图8是充注量对系统流阻特性的影响曲线。从图8可以看出:在合理充灌区内,流量相同时,系统流阻基本保持不变;随着充注量提升并超过合理区间上限,系统流阻反而会快速下降。

图8 不同充注量对系统流阻的影响

在两相流流阻计算中,流阻基本与平均流速成平方关系[5],充注量提升至超出最高允许值后,蒸发器内产生的气体体积小于原带走热负荷所需的蒸气的体积,导致管路中气体减少,气体减少意味着平均流速降低,因此流阻也随之呈下降趋势。

图9是充注量对供液过冷度的影响曲线。在两相系统中,为了获得更优的均温性能,通常会控制冷板入口的过冷度,以保证冷板入口段的均温性。从图9可以看出:当充注量在合理的范围内时,入口过冷度基本不受充注量变化的影响;当充注量超出允许范围时,系统压力出现明显跃变,导致供液过冷度增加。

图9 不同充注量对过冷度的影响

以500 W数据为例,在正常情况下,系统供液压力约为5 kg,过冷度为5°C。当充注量由1.48 kg提升至2 kg时,供液压力从0.5 MPa突升至0.85 MPa,过冷度从5°C提升至20°C,这意味着系统需要先经过15°C的显热换热,才会进入两相态,这对对流换热系数、均温性、系统耐压性能等都是不利的。综上所述,当充注量在合理的范围内时,充注量的变化不会对系统工作点造成影响。当充注量超出允许范围时,系统的热源温度、供回液温差、流阻特性及过冷度均将急剧恶化。

2.2 合理充注量影响因素分析

由以上分析可知,系统过充会导致两相工作点偏离,性能恶化,因此需要对系统的合理充注量这一影响因素进行分析。

在正常运行的两相循环系统中,蒸发器内工质靠气化吸热带走热量,在相同的温度下,工质的气化潜热是不变的,对于不同的热负荷,蒸发消耗的工质及蒸发器内产生的气体体积也是不同的,合适的充注量既要使系统能够稳定运行,无断流现象,又要保证系统内有足够的带走热负荷所需的蒸发空间。因此,在特定的系统中,充注量上限受系统最大热负荷的影响。

从图6可以看出,随着热负荷的增加,系统合理的充注量上限在逐渐减少,即温度跃升点在前移。以热负荷500 W和2 000 W两个工况为例,热负荷从500 W增加至2 000 W时,系统温升跃变时的充注量由1.48 kg减少至1.14 kg。此时供液温度为30°C,工质的密度为1 188 kg/m3,最大充注量体积减小了1 000×(1.48-1.14)/1 188=0.28 L。

供液温度为30°C时,工质从饱和液体蒸发为饱和气体的焓差为171 kJ/kg,热负荷从500 W增加至2 000 W时,工质需多蒸发的质量为1 000×(2-0.5)/171 = 8.8 g,此时工质的气相密度为37 kg/m3,则多产生的气体体积为1 000×8.8/(37×1 000) =0.24 L,与减小的充注体积基本相同。热负荷增加了1 500 W,导致系统允许的最大充注量减少了0.24 L,这0.24 L就是新增的1 500 W热耗所对应的蒸发空间。

从上述分析可以看出,在特定的系统中,最大充注量受系统热负荷的影响,热负荷增加时,系统的合理充注量随之减少,减小的体积为新增热耗对应的蒸发空间。系统在进行充注量设计时,可根据系统最大热负荷来计算允许的最大充注量。

3 结束语

本文研究了泵驱两相冷却系统充注量对系统运行特性的影响。通过构建典型泵驱两相系统,对不同充注量下系统的运行参数进行了试验研究,并对最大充注量与系统热负荷之间的关系进行了理论分析,得出以下结论:

1)在两相系统最大充注量下,系统内需保有不小于系统热负荷产生的蒸气体积的气相空间。当热负荷增加时,系统允许的最大充注量将减少,减小的体积为新增热负荷对应的蒸发体积。

2)当系统过充时,系统的运行参数将偏离原设计点,温度、供回液温升、流阻及过冷度均有不同程度的恶化,可作为判断系统充注是否合理的参考。