某型火控雷达俯仰壳体动力学仿真*

2021-08-23周晨龙

周晨龙,刘 轩

(中国电子科技集团公司第二十研究所,陕西西安 710068)

引 言

随着现代雷达技术的快速发展,针对喷气式飞机、制导导弹及弹道导弹等高速目标的快速发现和反制,缩短雷达反应时间的需求在日益增加[1]。同时,为了实现雷达全向化、高目标探测的高数据率需求,提高天线转速成为提高数据率的一个重要手段。但是,如果增加天线方位转速,方位上部天线及其他机构产生的风力矩、不平衡力矩等载荷都会增加,对结构的要求也随之提高。

某型车载火控雷达为搜跟一体型雷达,具有高转速自主搜索、高精度自主跟踪及快速搜转跟等功能。俯仰机构是该型车载火控雷达系统的重要组成部分,安装在雷达方位转台上,其主要功能是支撑天线及雷达阵面作战状态和运输状态的姿态转换。

该雷达在实际使用过程中主要包括转场运输、阵地阵面展开/撤收、搜索及搜索转跟踪等几种工况。本文通过多体动力学Simcenter 3D、AMESim系统仿真及ANSYS Workbench等仿真软件,从力学计算和仿真等方面对雷达在阵地阵面展开/撤收、搜索及搜索转跟踪3种工况展开分析。

1 俯仰壳体的结构设计

1.1 主要技术指标

1)天线质量:1 300 kg;

2)俯仰翻转角度范围:0°~90°;

3)俯仰翻转时间:≤90 s;

4)工作风速:30 m/s(正常工作);

5)搜索转跟踪时间:2 s;

6)搜索状态转速:40 r/min;

7)搜索启动时间:≤4 s。

1.2 俯仰机构的结构组成

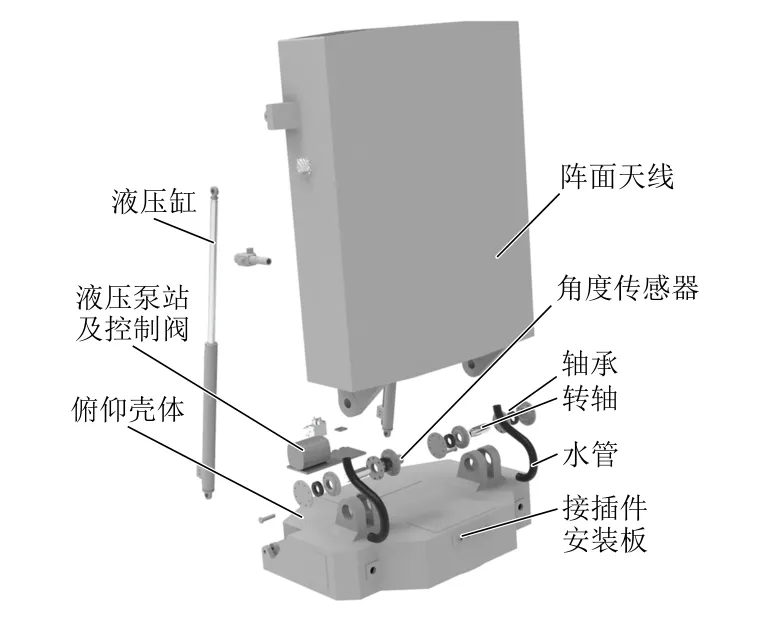

根据该雷达的功能及性能指标要求,该俯仰机构主要由俯仰壳体、液压驱动系统、角度传感器及转轴等组成,如图1所示。液压驱动系统通过液压缸的伸缩,实现阵面天线的翻转;角度传感器用于测量阵面天线的翻转角度,并对角度信息实时采集并传输。

图1 俯仰机构组成

1.3 俯仰壳体的结构设计[2]

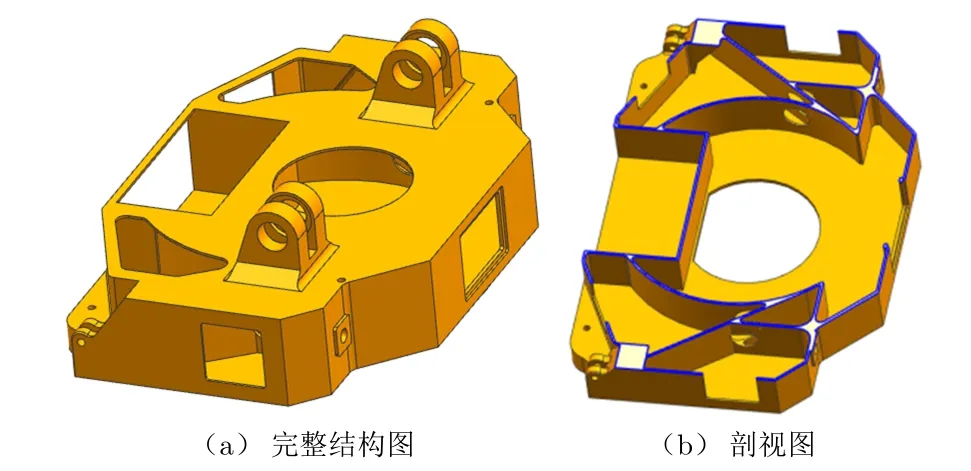

根据俯仰壳体在俯仰机构中的主要功能、力学性能及安装接口等要求,对俯仰壳体进行设计,如图2所示。俯仰壳体整体采用铸造成型,材料为ZL114A,拉伸强度为310 MPa。根据受力分布对俯仰壳体内部进行加筋处理,保证其刚度及强度要求。

图2 俯仰壳体结构图

2 力学计算与仿真分析

2.1 阵面展开/撤收

阵面展开/撤收过程中俯仰壳体的受力主要由阵面天线重力和作用在阵面天线上的风载荷产生,受力点主要为阵面天线和液压缸在俯仰壳体上的安装支点及俯仰壳体与方位转台的安装面。

本节主要通过阵面天线风载计算及动力学仿真两个途径对风载环境下阵面倒伏过程中俯仰壳体的动态力学性能进行仿真分析。

2.1.1 阵面倒伏过程中风载荷的计算[3]

阵面倒伏过程中的受力可以通过理论公式进行计算,风对阵面正吹时阵面绕俯仰轴的力矩为:

式中:A1为风对阵面的正吹面积;q= 0.5ρv2为动压头(ρ为空气密度,0.125 kg·s2/m4;v为工作风速,30 m/s);c为阵面正面几何中心到俯仰轴的距离,取值为1 m;CX为阵面风阻力系数;g为重力加速度。经过计算,负载风力矩Mr= 2 473.12 sinθN·m,θ为阵面倒伏角度,取值0°~90°(阵面水平状态为0°)。

2.1.2 阵面倒伏过程中的动力学仿真

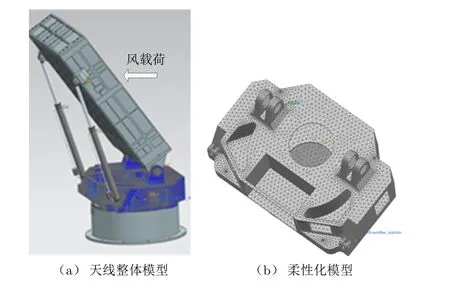

为了对俯仰壳体在受力状态下结构设计的合理性进行分析判断,本节采用Simcenter 3D动力学仿真软件对阵面倒伏过程中俯仰壳体的动态响应进行分析。仿真时,对俯仰壳体进行柔性化处理(如图3所示),划分单元网格,添加材料特性,设置俯仰壳体对外接口及与方位转台安装面的连接关系。同时,为了更加精确地仿真出风载作用下不同倒伏角度的俯仰壳体的受力状态,仿真时将上节计算的风载荷采用Simcenter 3D& AMESim(1D)联合仿真软件添加到阵面天线上进行动力学仿真分析,其工作方式如图4所示。

图3 俯仰壳体柔性化模型

图4 1D & 3D联合仿真的工作方式

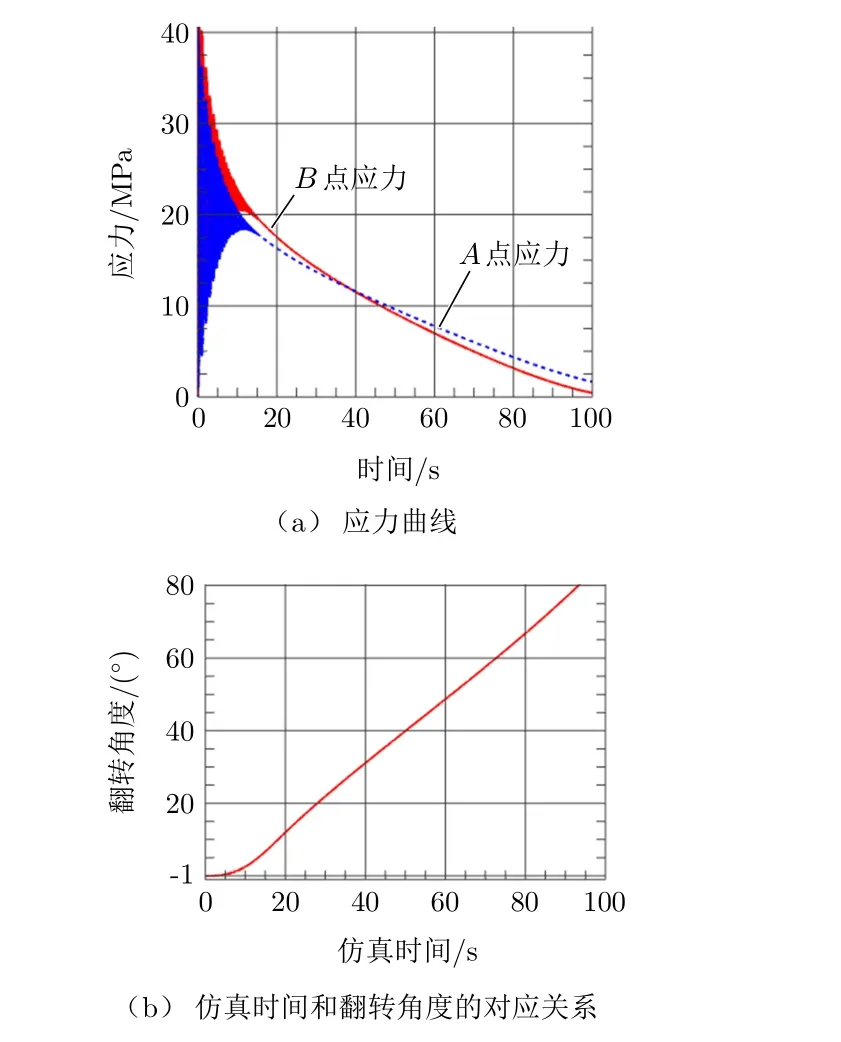

通过仿真运算,可以得出0°~90°翻转过程中俯仰壳体应力主要集中在铰接点A和B(见图8)处,最大应力约为40 MPa,应力曲线见图5(a),仿真时间和翻转角度的对应关系如图5(b)所示。

图5 俯仰壳体应力曲线及仿真时间和翻转角度的对应关系

从图5可以看出,在0°附近时,A、B点应力均存在波动。通过分析可知,0°处于阵面天线翻转的启动阶段,由于阵面翻转时的惯量较大,存在一定的冲击振动,当翻转速度稳定后,受力将趋于平稳。受力趋势及结果与理论计算基本吻合,且最大应力均远小于材料的强度极限,满足设计要求。

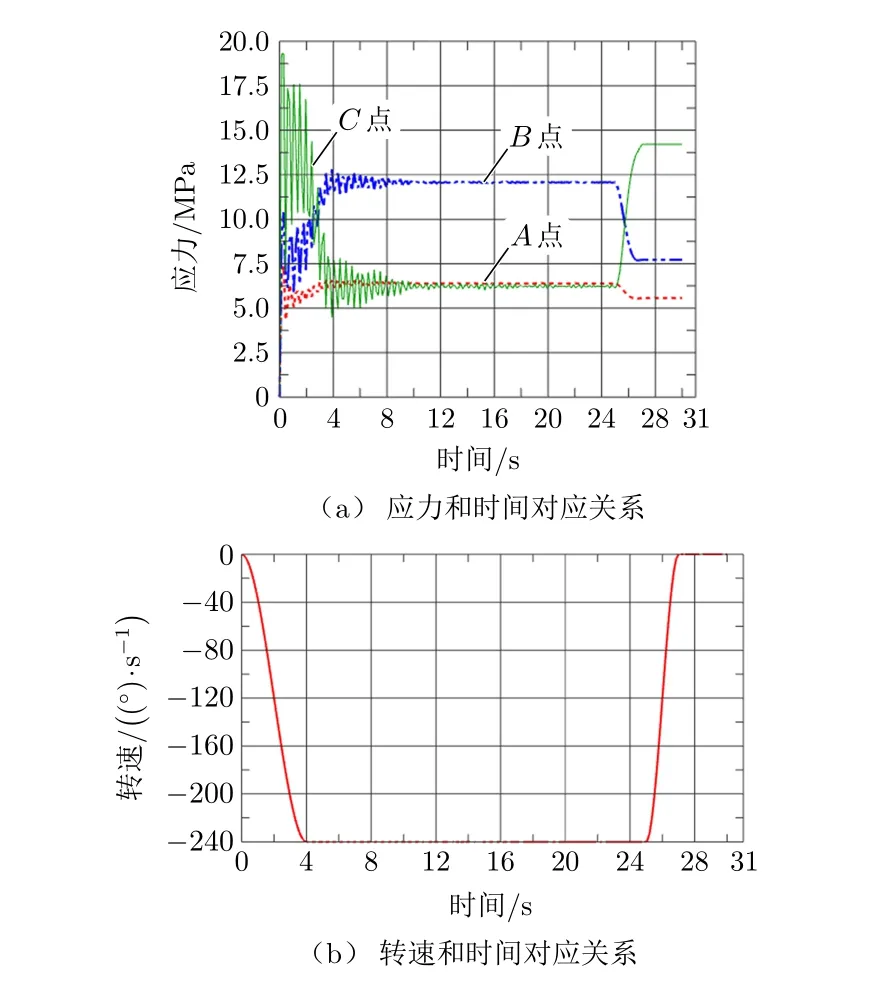

2.2 搜索及搜索转跟踪状态

根据相关技术指标要求,阵面天线搜索及搜索转跟踪状态主要分为启动加速阶段(启动时间为4 s)、稳定搜索阶段(转速为240(°)/s)和搜索转跟踪阶段(转速从240(°)/s减为0,用时2 s)。同时,3个阶段的工作过程中,俯仰壳体受到的载荷均为阵面天线及俯仰机构自身载荷及外部载荷,其中,自身载荷主要为重力及动不平衡力矩,外部载荷主要为风载。

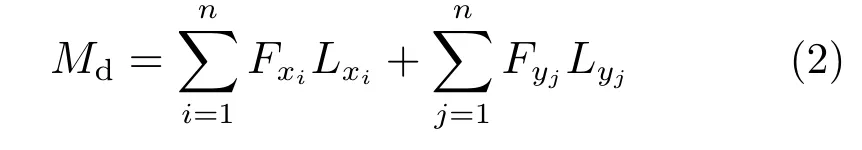

2.2.1 动不平衡力矩

俯仰壳体及上方安装的阵面天线、液压缸、转轴等零部件绕旋转轴高速旋转过程中,因为形状及内部组织不均匀,在俯仰壳体与方位转台安装面处会产生一个垂直于旋转轴的不平衡力矩,即动不平衡力矩,如图6所示。计算可得,动不平衡力矩为:

图6 俯仰机构动不平衡力矩受力简图

式中:n为质量点数;Fxi、Fyj为俯仰机构各质量点的离心力;Lxi、Lyj为俯仰机构各质量点的离心力z轴的力臂。

由于俯仰机构(包括阵面天线、液压缸及俯仰壳体等零部件)结构复杂,理论上无法对该不平衡力矩进行准确计算,因此将其质量及尺寸特性直接带入动力学仿真进行仿真计算。

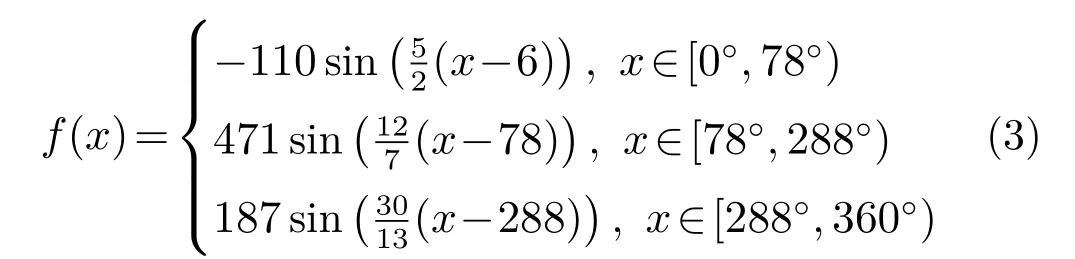

2.2.2 风载荷的计算[4]

由于Simcenter 3D软件在动力学仿真中无法直接添加风场,本文首先通过ANSYS Workbench软件中的fluent模块对阵面在0°~360°旋转过程中的风力矩进行计算,然后将计算结果通过AMESim(1D)添加到Simcenter 3D软件中的阵面模型上。

根据技术指标,通过fluent模块对阵面天线及俯仰机构转动过程中的动态风力矩进行仿真,结果如图7所示,其中仿真起始点为阵面受到正面风作用时,此时俯仰机构的转动角度为0°。

图7 风力矩曲线

从图7可以看出,风力矩随天线的转动呈周期性变化。通过对数据的分析处理,拟合得出该阵面天线转动过程中风力矩f和转动角度x的函数关系为:

仿真分析时,可以将阵面天线转动角度分段带入式(3),得到阵面天线在转动过程中任意位置的风力矩大小。

2.2.3 仿真及分析[5]

本节依然通过Simcenter 3D & AMESim(1D)联合仿真的方法对阵面天线在搜索及搜索转跟踪过程中俯仰壳体的受力进行仿真分析。仿真过程中两个软件之间的工作方式与图4一致,也是通过将Simcenter 3D中阵面转动的实时角度值通过数据交互接口传递给AMESim软件进行运算,然后再通过数据交互接口将计算出的风力矩传递给Simcenter 3D软件,最终添加到阵面上。

仿真时,Simcenter 3D动力学仿真模型采用2.1节的仿真模型(如图3所示),将模型中阵面天线的重心调整在俯仰机构的旋转轴线上,与实际产品的工作状态一致,同时调整与AMESim的数据交互接口;AMESim中的模型主要包括角度判断、分段计算及数据交互3个部分。

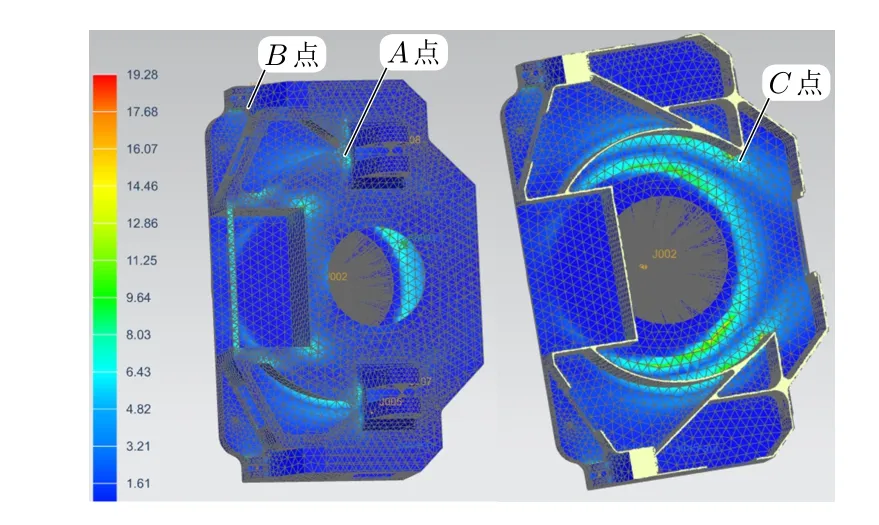

通过仿真计算得到阵面转动过程中俯仰壳体应力云图(图8)和俯仰壳体的应力、转速、时间的关系曲线(图9)。

由图8、图9可见,俯仰壳体应力主要集中在俯仰壳体与方位转台的安装面附近C点处,且在0~4 s的加速阶段和25~27 s的减速阶段最大,最大应力约为20 MPa;铰接点A和B处的应力在4~25 s搜索阶段最大,其中A点的最大应力约为6 MPa,B点的最大应力约为12 MPa。

图8 俯仰壳体应力云图

图9 俯仰壳体的应力、转速、时间的关系曲线

通过分析可知,搜索及搜索转跟踪过程中,俯仰壳体上的应力远小于材料的强度极限,其结构设计可以满足相关指标要求。

3 结束语

本文对某型火控雷达俯仰壳体风载环境下的阵面展开与撤收、高转速搜索及搜转跟工作状态下的受力进行了仿真计算,得出了阵面天线在风场环境下倒伏过程及高速转动过程中产生的动态风力矩和不平衡力矩的计算及仿真方法。通过ANSYS Workbench的运用以及Simcenter 3D & AMESim(1D)联合仿真,使仿真环境更接近实际情况,提高了仿真的可信度,对产品设计具有一定的指导价值。