混凝-响应面法优化Fenton工艺深度处理焦化废水

2021-08-23徐卫东张发奎王亚娥郑学俊

徐卫东,张发奎,李 杰*,王亚娥,郑学俊,段 楠

(1.兰州交通大学环境与市政工程学院,甘肃 兰州 700070;2.内蒙古自治区海勃湾区千里山污水处理厂,内蒙古 海勃湾 016000)

内蒙古自治区海勃湾区千里山污水处理厂主要承接焦化废水的处理,其工艺流程见图1。废水经生化处理后,氨氮、总氮、总磷等指标均可达标,但是由于焦化废水中含有高浓度的酚类、苯系物、杂环化合物、多环化合物等有机污染物[1],导致生化难以降低有机物浓度。目前污水厂深度处理采取Fenton试剂、混凝剂、助凝剂、活性炭同时投加于混凝沉淀池,操作工序复杂,实际去除效果较差,试验采取混凝-Fenton联合法处理该焦化废水,优化处理条件,提高处理效率。

图1 污水厂工艺流程

为完善国家污染物排放标准体系,引导钢铁、焦炭行业规范和控制污染物排放,国家环保部对GB 13456—1992《钢铁工业水污染物排放标准》进行了修订和完善,并在2012年10月1日颁布实施了新的GB 16171—2012《炼焦化学工业污染物排放标准》[2],其中COD排放标准为80 mg/L。

焦化废水深度处理技术主要包括混凝沉淀法、吸附法、生物化学法、高级氧化法和膜分离法[3],其中混凝法因其处理效果好、操作简便、成本较低的优势,已被普遍用于焦化废水的深度处理[4],化学氧化法中最常用的是Fenton氧化法,虽然Fenton氧化法在处理难生物降解或一般化学氧化难以奏效的有机废水时有其他方法无法比拟的优点,但是单独使用 Fenton 试剂处理废水成本会很高[5],因此考虑用混凝-Fenton氧化的方法处理该污水处理厂的生化出水,在满足经济技术的前提下,优化处理条件,使焦化废水出厂指标达到GB 16171—2012《炼焦化学工业水污染排放标准》排放标准。

1 材料与方法

1.1 试验用水

混凝试验用水取自内蒙古自治区千里山污水厂二沉池出水,由于实际生产情况较复杂,水质变化较大,水质参数见表1。

1.2 试验方法

混凝试验:用正交试验法,先由单因素试验确定各因素对试验结果的影响程度及范围,然后用正交法确定最佳的处理条件及效果。试验用水取自千里山污水厂二沉池废水,以2 L的塑料烧杯为反应容器,调节pH并加入混凝剂聚合硫酸铁(PFS)与助凝剂阳离子型聚丙烯酰胺(CAPM)后,置于六联搅拌机上搅拌,搅拌时先以150 r/min的速度快搅30 s,然后以70 r/min的速度进行搅拌,搅拌结束后静止30 min,然后取上清液测其COD浓度。

表1 污水厂二沉池废水水质

Fenton氧化试验:用响应面法进行试验,先由单因素试验确定各因素的取值范围,然后在单因素试验的基础上,以各因素为自变量,COD去除率为响应值进行响应面试验。试验取混凝试验最佳条件下的出水,以2 L的塑料烧杯为反应容器,在六联搅拌机上进行搅拌,转速为80 r/min搅拌,反应结束后立即调节pH为9以控制反应时间,然后在恒温水浴锅中以60℃水浴加热1 h,以消除剩余H2O2对COD测量的干扰,然后取上清液以快速消解法测COD浓度。

1.3 分析测定方法

指标采用中国国家标准分析法进行测定。COD采用 GB 11914—1989《水质化学需氧量的测定-重铬酸盐法》测定; pH 采用玻璃电极法测定。

2 结果与讨论

2.1 混凝单因素试验

影响混凝效果的因素较多,其中混凝剂投加量,废水pH,助凝剂投加量及反应时间4个因素对混凝试验结果的影响较大,所以单因素试验固定4个因素的3个因素,分别研究单个因素的变化对混凝结果的影响。试验结果见图2。

a)PFS

b)pH

c)CPAM

d)搅拌时间

由图2可知,随着混凝剂PFS投加量的增大,出水COD浓度逐步下降,当PFS投加量达到800、1 000 mg/L时,COD出水浓度最小,当投加量继续上升时,出水COD逐步增大,而且沉淀效果逐渐变差,分析原因,混凝剂PFS投加量少时,絮凝不充分,而投药量过多时,废水中的有机物微粒被过多的混凝剂所包围,失去同其他微粒架桥的机会,达到另外一种稳定状态[6]。所以PFS最佳投加量为800、1 000 mg/L,投加量少可以有效降低加药量,减少处理成本,所以确定最佳投加量为800 mg/L。

PFS的混凝过程中主要发生络合沉降、络合沉淀和吸附作用,pH较低的条件下形成的溶解性金属有机络合物比例较高,此时有机物去除率较低;pH升高时络合沉淀和吸附发生主要作用,COD去除率较高;在pH继续升高时,吸附作用占主导,此时COD去除率相对较低[7]。

随着阳离子型聚丙烯酰胺(CAPM)投加量的增大,有机物去除效果逐步变差,当不投加CPAM时出水COD最小,说明PFS本身具有较好的络合沉降效果,不投加CAPM时处理效果更好。搅拌时间因素的试验结果表明,在搅拌时间为15 min时,COD去除率最好,分析原因,搅拌时间不足时,混凝不充分,部分有机物未被沉淀,导致出水COD较高,而搅拌时间过长则会导致絮体破碎,导致出水COD升高。

2.2 混凝正交试验设计

由单因素试验已经初步确定了混凝的最佳条件,为进一步确定最佳条件,采用四因素三水平正交试验,四因素为混凝剂投PFS加量、pH、助凝剂阳离子聚丙烯酰胺(CPAM)投加量及搅拌时间。混凝正交试验结果见表2。

由表3结果可知,正交实验的平均极差为:R1=15.02,R2=13.77,R3=6.26,R4=5.01,R1>R2>R3>R4,即在4个影响因素中,混凝剂PFS的投加量对COD的去除率影响最大,pH的影响次之,搅拌时间对COD的去除率影响最小。由此确定最佳处理条件:PFS投加量为800 mg/L,初始pH为8,CPAM最佳投加量为0 mg/L,最佳反应时间为15 min。试验结果与单因素试验基本相同。

表2 PFS混凝正交试验结果

表3 极差结果

2.3 Fenton氧化单因素试验

Fenton单因素实试验考察Fe2+投加量、n(Fe2+)∶n(H2O2)、初始pH、反应时间4个因素对混凝试验出水的处理效果的影响,探究各因素的最佳条件。试验结果见图3。

a)二价铁离子投加量/(mg·L-1)

b)n(Fe2+)∶n(H2O2)

c)pH

d)反应时间/min

由图3可以看出,随着Fe2+投加量逐步增大,出水COD浓度逐步减小,当投加量为250 mg/L和300 mg/L时,出水COD浓度最小,此时COD浓度为49.84 mg/L,去除率为56.29%,当投加量继续增大时,出水COD浓度增大,去除率降低。Fenton氧化的相关反应如下所示。

H2O2+ Fe2+→Fe3++·OH+ OH-

(1)

Fe3++H2O2→Fe-OOH2++H+·H2O+H+

(2)

·OH+ Fe2+→OH-+Fe3+

(3)

·OH+H2O2HO2·+H2O

(4)

2H2O2→2H2O+O2

(5)

Fe3++·H2O→Fe2++O2+H+

(6)

Fe3++3OH-→Fe(OH)3

(7)

标准Fenton试剂是由H2O2与Fe2+组成的混合体系,它通过催化分解H2O2产生的OH·进攻有机物分子夺取氢,将大分子有机物降解为小分子有机物或矿化为CO2和H2O等无机物[8]。Fe2+是催化产生羟自由基的必要条件,当FeSO4·7H2O投加量较少时Fe2+浓度较低,生成的OH·速率和产生量都很小,有机物降解过程受到抑制,导致出水COD浓度较高[9-10];随Fe2+浓度的升高,催化能力逐渐增强,OH·氧化的有机物量增大,所以出水COD浓度降低;而当Fe2+浓度过高时,一方面使反应过快地产生·OH,尚来不及与有机物反应就已发生湮灭,多余的Fe2+会和OH·反应生成Fe3+使降解效率下降,另一方面过多的Fe2+会被H2O2氧化为Fe3+,消耗了药剂且使出水色度增高[11]。

当n(Fe2+)∶n(H2O2)的比例逐渐减小时,出水COD浓度表现为先减小后增大,当n(Fe2+)∶n(H2O2)=1∶6时出水COD浓度最小,n(Fe2+)∶n(H2O2)继续减小时,出水COD浓度逐渐增大。分析原因,当n(Fe2+)∶n(H2O2)较大时,相对于H2O2的投加量,体系表现为Fe2+投加量过量,此时发生的反应见式(2),Fe2+还原H2O2且自身氧化为Fe3+,消耗药剂的同时还增加了出水色度[12]。当n(Fe2+)∶n(H2O2)的投加量过小时,相对于Fe2+投加量,H2O2的投加量过量,此时发生式(4)、(5)所示的反应,式(4)表明过量的H2O2会与·OH发生反应从而降低体系的氧化能力,式(5)表明过量的H2O2会氧化分解为氧气,增大了药剂投加量且降低了体系的氧化能力。

当初始pH逐渐增大时,出水COD浓度表现为先减小后增大,当初始pH等于4时出水COD浓度最小为72.33 mg/L,此时COD去除率为33.51%,初始pH超过4时出水COD逐渐增大。分析原因,Fenton试剂在酸性条件下发生作用,按照经典的Fenton 试剂反应理论,在中性和碱性环境中,Fe2+不能催化H2O2产生·OH[13]。当pH过低时,式(2)和(7)的反应受阻,Fe3+难以还原为Fe2+,破坏了Fenton体系链式反应的延续,进而导致对COD的去除效果的下降[14-15];而当体系pH过高时,不仅会抑制·OH的产生,还会发生如式(7)反应生成Fe(OH)3沉淀,降低Fenton体系的氧化能力。

随着反应时间的增大,出水COD逐渐降低,当反应时间为120 min时,出水效果最好,反应时间超过120 min时,COD去除率不再升高。分析原因,Fenton 试剂处理有机物的实质就是羟基自由基与有机物发生反应,·OH 的产生速率以及·OH 与有机物的反应速率的大小直接决定了Fenton 试剂处理废水所需时间的长短[11],Fenton反应开始时,Fe2+和H2O的浓度最大,此时产生·OH速率较快,能快速氧化有机物,而随着反应的进行,Fe2+和H2O被消耗而浓度不断降低,·OH生成速率下降,体系的氧化能力下降,此时由于反应速率较低,再增加反应时间不能有明显的氧化效果。

2.4 Fenton氧化响应面试验

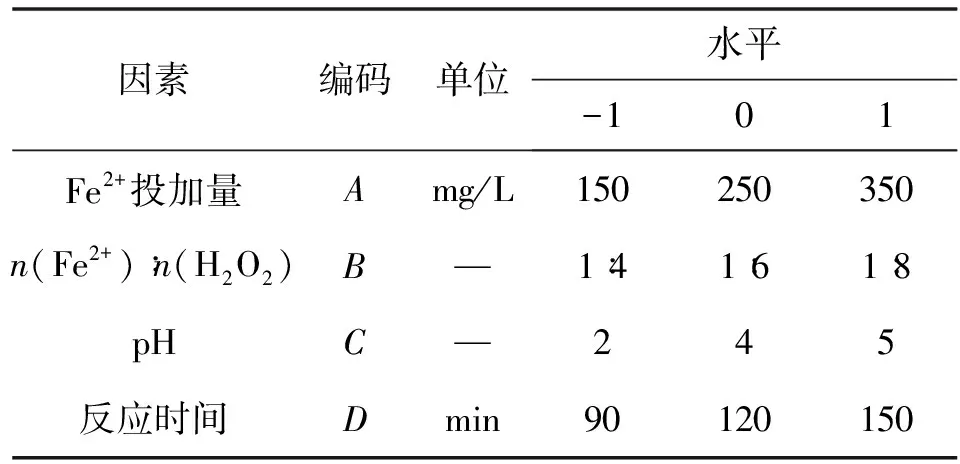

由单因素试验得出了各因素的取值范围及在取值范围的最佳条件,响应面实验在单因素试验的基础上,以Fe2+投加量、n(Fe2+)∶n(H2O2)、初始pH及反应时间4个因素作为考察对象,以COD去除率为响应值,进行四因素三水平的响应面试验,设计四因素三水平共29个试验点的的响应面试验(表4)。

表4 响应面试验因素与水平设计

对试验数据进行多元回归拟合,拟合得到的响应面模型为:

Y=41.97+7.11A+2.49B-2.24C+0.9D-3.02AB+4.02AC+2.49AD+1.01BC-0.15BD+0.073CD-3.41A2-1.59B2-0.12C2-5.19D2

对二次回归方程的方差分析及显著性检验结果见表5。

由二次回归方程的方差分析及显著性检验分析表可知,模型的F值为4.87,0.000 1 双因子交互效应分析:采用软件Design-Expert.V8.0.6对试验结果进行二次响应曲面回归,由三维图和等高线图可以较为清晰地表达Fe2+投加量、n(Fe2+)∶n(H2O2)、初始pH及反应时间4个因素中,两因素交互作用对试验结果的影响,对应的三维图见图4。 表5 二次回归方程的方差分析及显著性检验结果 a)n(Fe2+)∶n(H2O2)与Fe2+投放量 b)pH与Fe2+投放量 c)反应时间与Fe2+投放量 f)反应时间与pH 由图4可知:对Fe2+投加量与n(Fe2+)∶n(H2O2)、初始pH与Fe2+投加量、反应时间与Fe2+投加量分别交互效应分析可知,其等高线为椭圆形,表明交互作用较为显著;而初始pH与n(Fe2+)∶n(H2O2)、反应时间与n(Fe2+)∶n(H2O2)、反应时间与初始pH形成的三维图较平缓,说明对COD去除效果的贡献相对较小,其等高线接近圆形,表明交互作用较为不显著。 工艺优化与模型验证:通过单因素试验,确定各因素的取值范围:Fe2+投加量为150~350 mg/L,n(Fe2+)∶n(H2O2):1∶4~1∶8,初始pH为3~5,反应时间为90~150 min。经响应面优化,得到最佳处理条件:Fe2+投加量为302.38mg/L,n(Fe2+)∶n(H2O2)为1.00∶6.84,初始pH为3.84,反应时间为125.84 min。在此最佳条件下的模型预测COD去除率为44.43%,为了验证模型预测值与实际去除率之间的相似性,在该条件下做5组平行试验,测得平均去除率为43.99%,预测值与实际值的差值为0.44%,说明响应面建立的模型是可靠的。 a)通过混凝正交试验可知,混凝剂PFS的投加量对COD的去除率影响最大,pH的影响次之,搅拌时间对COD的去除率影响最小,各因素的最佳条件为:混凝剂PFS的投加量为800 mg/L,pH为8,CPAM投加量为0 mg/L,最佳搅拌时间为15 min。在此条件下出水COD降至104.22 mg/L,去除率为70.63%。 b)通过Fenton单因素试验确定了影响试验结果的4个因素的范围,在四因素三水平的响应面试验后,对试验数据进行多元回归拟合,得出响应面模型为:0.9D-3.02AB+4.02AC+2.49AD+1.01BC-0.15BD+0.073CD-3.41A2-1.59B2-0.12C2-5.19D2,经响应面优化,得到最佳处理条件:Fe2+投加量为302.38 mg/L,n(Fe2+)∶n(H2O2)为1.00∶6.84,初始pH为3.84,反应时间为125.84 min。在此最佳条件下的模型预测COD去除率为44.43%,出水COD降至60 mg/L以下,试验验证了模型的可靠性。 c)二沉池焦化废水经混凝-Fenton氧化深度处理,有机物浓度由原来的250~400 mg/L降至60 mg/L以下,出水达到GB 16171—2012《炼焦化学工业水污染排放标准》排放标准。试验结果为该污水厂焦化废水的深度处理的优化提供了有效的依据,也为焦化废水处理行业提供了一定的参考。

3 结论