基于Cruise的纯电动汽车动力参数匹配与传动比优化

2021-08-23俞宴明张心奕冉海风武余利尹中亚

俞宴明,张心奕,冉海风,武余利,尹中亚

(安徽工程大学 机械工程学院,安徽 芜湖 241000)

能源危机和排放污染日益成为制约汽车行业发展的问题,而纯电动汽车零排放、动力性和经济性已能够满足传统内燃机要求,纯电动汽车将是未来新能源环保汽车的重要发展方向。

熊明洁[1]在理论计算和工程分析的基础上,对电机、电池以及传动系速比进行了参数匹配,为纯电动汽车动力系统参数选择与匹配提供了参考;陆昌年[2]通过AVL-CRUISE软件建模,仿真了传统燃油车的动力性,燃油经济性,为纯电动汽车仿真提供了工具手段;白素强等[3]通过CRUISE软件验证了纯电动汽车动力系统参数匹配的合理性,为纯电动汽车的参数仿真提供了分析方法。以上都只是对参数匹配设计及仿真验证,并没有对参数进行优化以提高整车性能。为此,本研究在对驱动电机各项参数进行计算选型的基础上理论计算电池组参数,并在CRUISE软件中仿真验证参数匹配的合理性,同时,运用粒子群算法在MATLAB中编程,对传动比参数进行优化,将优化结果再次代入CRUISE中进行仿真。

1 系统参数匹配计算

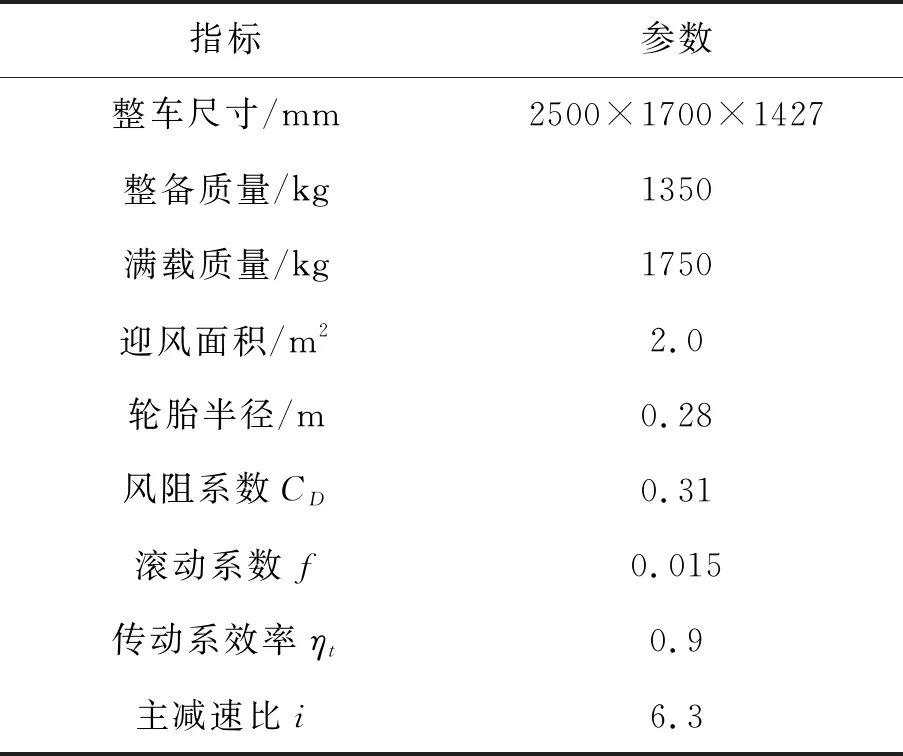

1.1 纯电动汽车指标及参数

纯电动汽车的系统参数匹配主要是驱动电机、电池和传动系的选择。以某型号汽车为参考模型,性能指标及参数如表1所示。

表1 整车指标与参数

既定纯电动汽车的动力性和经济性指标及参数如表2所示。

表2 动力性指标及参数

1.2 驱动电机参数计算

在纯电动汽车中,驱动电机作为唯一的驱动部件,把电池提供的电能转化成机械能,通过传动系统驱动车轮工作。汽车各种性能中最基本、最重要的性能是动力性[4],纯电动汽车动力性包括三方面指标:汽车的最高车速umax;汽车的加速时间t;汽车的最大爬坡度imax。

1.2.1最高功率和额定功率

(1)以最高车速确定驱动电机最高功率,最高车速是指在水平路况良好的路面上能达到的最高行驶速度,不考虑空气阻力等,依据经验公式可得P1满足:

表1和表2参数代入计算可得最高功率

P1=30.2 kW。

(2)以爬坡度确定驱动电机最高功率,不考虑空气阻力和加速阻力等,以20 km·h-1爬坡度25%时,依据经验公式可得P2满足:

式中:u=20 km·h-1,α=25,m为满载质量,表1和表2参数代入计算可得最高功率P2=27.28 kW。

(3)以零百加速确定驱动电机最高功率,且加速终了时刻对应的瞬时输出功率最大,依据经验公式P3满足:

式中:δ为汽车旋转质量换算系数,表1和表2参数代入计算可得最高功率P3=65.24 kW。

在P1,P2,P3中,选择数值最大的功率记为最高功率Pmax,又考虑到车内中控台,空调等辅助系统及电池寿命消耗功率,取Pmax=70 kW

额定功率Pe由经验公式:

Pmax=λPe

(4)

式中:λ驱动电机过载系数,一般2~3,而通常额定功率Pe要满足汽车持续高效稳定运转,故Pe应不小于汽车以最高车速行驶时所需功率[5]23-24,即Pe>P1,同时考虑后备功率,故取Pe=32 kW,此时驱动电机过载系数求得λ=2.19。

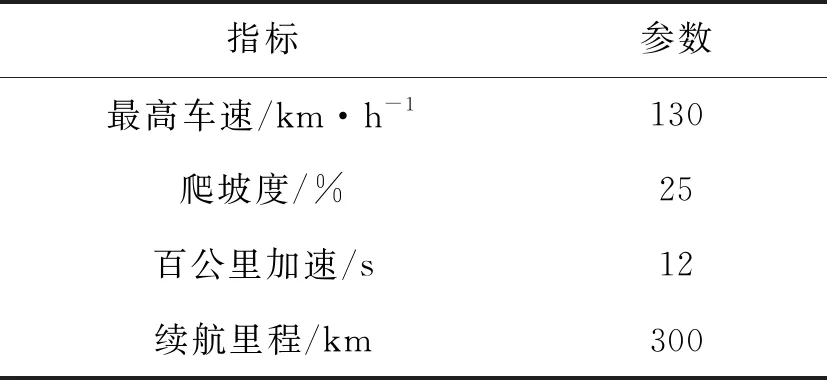

1.2.2最高转速和额定转速

综合考虑驱动电机的负载、质量、体积、转速、动力性及经济性要求,选择中速永磁同步电机,不同电机转速范围如表3所示。

表3 不同电机转速范围

取电机最高转速nmax=8500 r·min-1,且电机额定转速ne与nmax满足如下关系:

ne=nmax/β

(5)

式中:β为电机的扩大功率区系数,一般取值2~4,本文取β=2.8,则求得电机额定转速ne=3000 r·min-1。

1.2.3最大转矩和额定转矩

驱动电机额定转矩与额定功率、额定转速满足:

Te=9550Pe/ne

(6)

驱动电机的最大转矩与额定转矩满足:

Tmax=λTe

(7)

式中:λ是驱动电机过载系数,由此可知Te=102 N·m,Tmax=223 N·m。

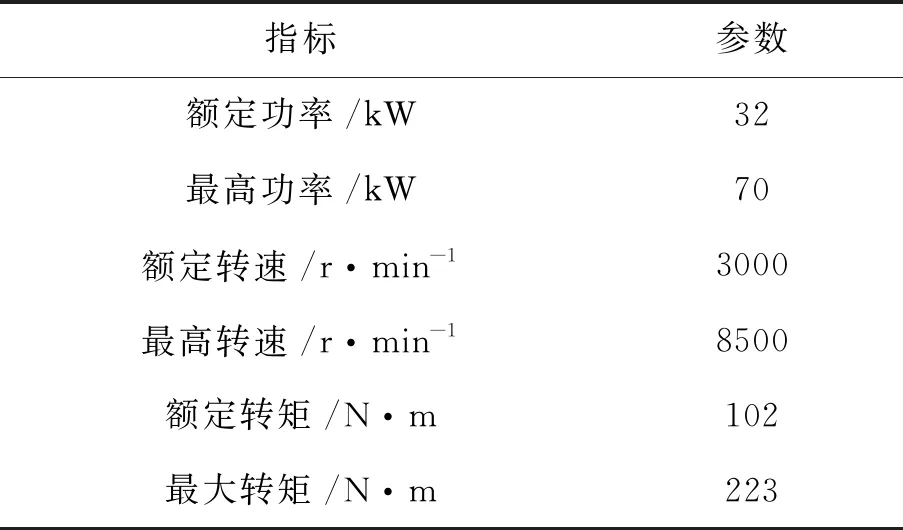

根据上述计算,得到驱动电机的参数见表4。

表4 驱动电机参数

1.3 电池组参数计算

纯电动汽车的动力电池是动力源,电池的选择直接影响到汽车整体动力性和经济性。根据现在的电池市场使用情况,综合考虑电池能量密度高和质量轻等要素,选择锂电池作为动力电池。

根据整车的既定设计方案,以u1=60 km·h-1匀速行驶,满足续航里程达到L=300 km,则匀速行驶功率Pi为:

Pi=1/ηt(mgfu1/3600+(CDAu13)/76140)

(8)

驱动电机的功率Pj为:

Pj=Pi/(ηeηec)

(9)

式中:u1=60 km·h-1,m=1750 kg,ηe是电机效率为0.95,ηec是电机控制器效率为0.95。

数据代入式(9)中,可得Pi=6.72 kW,Pj=7.44 kW。

电池组的容量为:

C= (1000PiL)/(UξSOCu1ηeηec)

(10)

式中:ξSOC是电池放电深度,取0.9;U是电池电压,取320 V。依据电压等级分布,选取单体电池电压为3.2 V。

代入数据,得到电池容量C=129.27 Ah。考虑到车载空调、娱乐等附件消耗电量约占总容量的15%左右[6],取C=150 Ah。

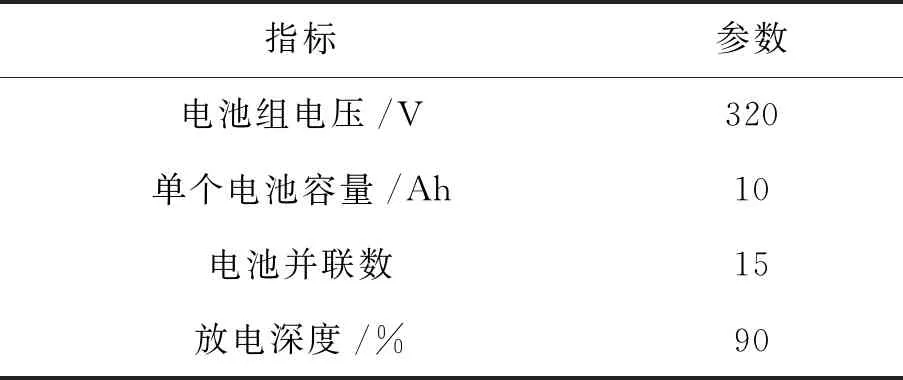

根据上述计算,得到电池组参数如表5所示。

表5 电池参数

2 CRUISE建模仿真与分析

2.1 整车建模

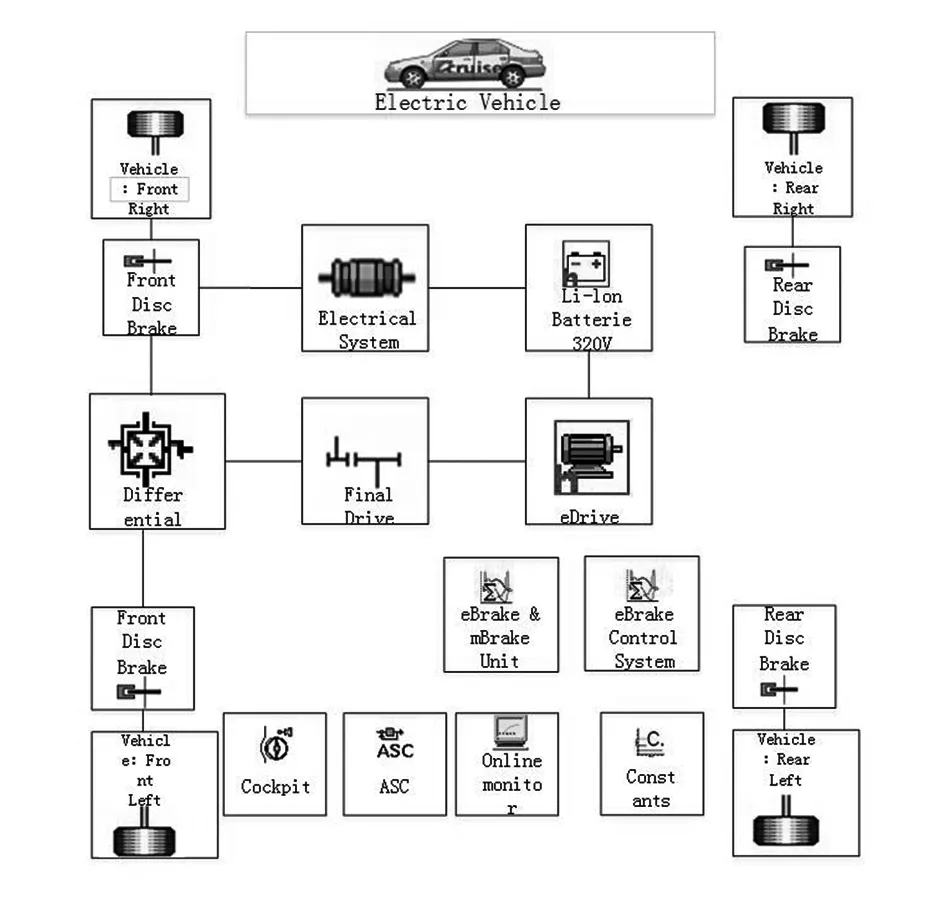

AVL-CRUISE是一款多用于新能源汽车研究的高级仿真模拟软件,软件具有高度模块化特点,可以根据需要在软件中模型搭建整车参数(整备质量、满载质量、迎风面积、驱动电机参数、电池组参数等),设置计算任务(NEDC、百公里加速、最高车速和最大爬坡度等),结果分析[7]。根据该型号汽车特点利用CRUISE建立模型如图1所示。

图1 Cruise仿真模型

仿真模型主要包括车轮模型、制动器模型、差速器模型、单级减速器模型、驱动电机模型、电池组模型、电池管理系统模型、驾驶员模型。设置全负荷加速任务,求解百公里加速时间;设置稳定行驶任务,求解最高车速;设置爬坡任务,求解最大爬坡度;设置NEDC循环工况任务,求解续航里程。

2.2 仿真结果与分析

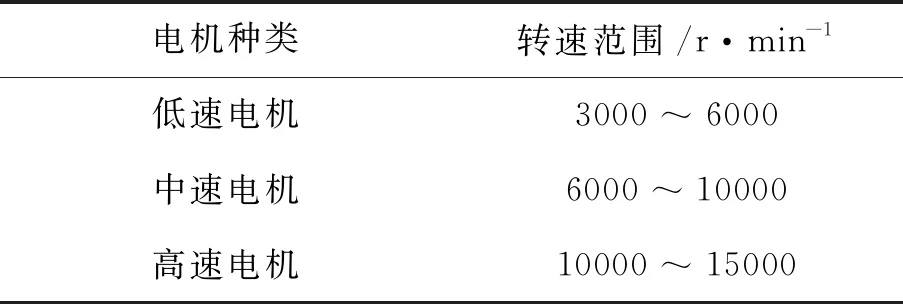

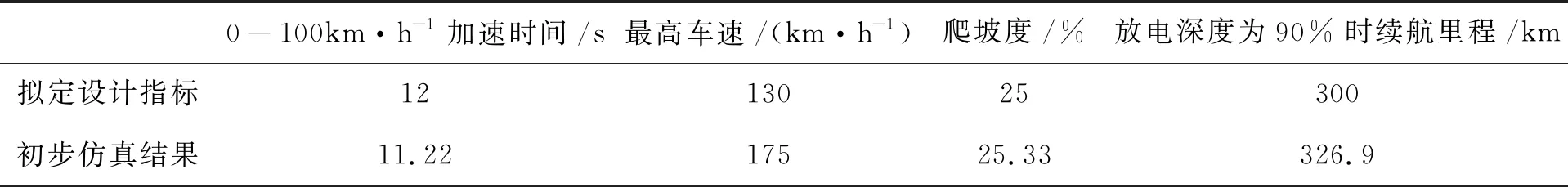

根据已知的整车性能参数指标及上述匹配设计结果设置仿真任务,对最高车速、爬坡度、加速时间和续航里程进行验证,仿真结果如表6所示。

对表6中数据分析可知,初步参数匹配仿真结果能满足原车拟定设计指标,证明了参数匹配和设计的合理性,但从0~100 km·h-1加速时间为11.22 s和爬坡度为25.33%可以看出,匹配结果虽能粗略地满足行驶条件要求,但考虑车辆在实际道路行驶时面临快速超车,雨雪天爬坡等问题,该结果对整车性能存在一定影响[8]。故欲对其动力系统参数进行优化以提升整车性能。

表6 初步仿真结果

3 基于PSO的动力系统参数优化

3.1 传动比参数计算

为了方便车身结构布置和传动的直接有效性,该车型选用了单级主减速器传动机构[5]。

3.1.1传动系统最大传动比

驱动电机的最大扭矩和最大爬坡度确定最大传动比下限,满足:

imax≥mg(fcosαmax+sinαmax)r/(Tmaxηt)

(11)

式中:r=0.28,计算可得imax≥6.15

3.1.2传动系统最小传动比

驱动电机的最高转速和最高车速决定最小传动比上限,满足:

imin≤0.377(nmaxr)/umax

(12)

计算可得imin≤6.90。

综上所述,传动系传动比参数匹配范围为6.15≤i≤6.90,满足原车既定指标i=6.3,且存在优化空间。

3.2 基于PSO的传动比参数优化

主减速器作为动力系统的重要组成部件,其传动比选择对整车的动力性和经济性有较大影响[9]。依据上述计算得出的传动比参数值范围,为实现电动汽车整体性能最佳,对单级减速器的传动比参数进行优化。

粒子群算法(Particle swarm optimization,PSO)是计算智能领域,除了蚁群算法、鱼群算法之外的一种群体智能的优化算法。PSO是一种高效的并行搜索算法,其与进化算法相比,保留了基于种群的全局搜索策略,采用的速度-位移模型操作简单,避免了复杂的遗传操作[10]。故运用PSO算法选择合适的优化目标函数并建立约束条件,获取最优解。

零百加速可在短时间内达到一定车速并很好地反映汽车的综合性能,故以纯电动汽车百公里加速时间作为适应度建立目标函数,公式如下:

其中驱动力Ft为:

根据整车设计要求建立约束条件。

(1)满足最高车速约束条件:

(2)满足最大爬坡度约束条件:

(3)满足加速时间约束条件:

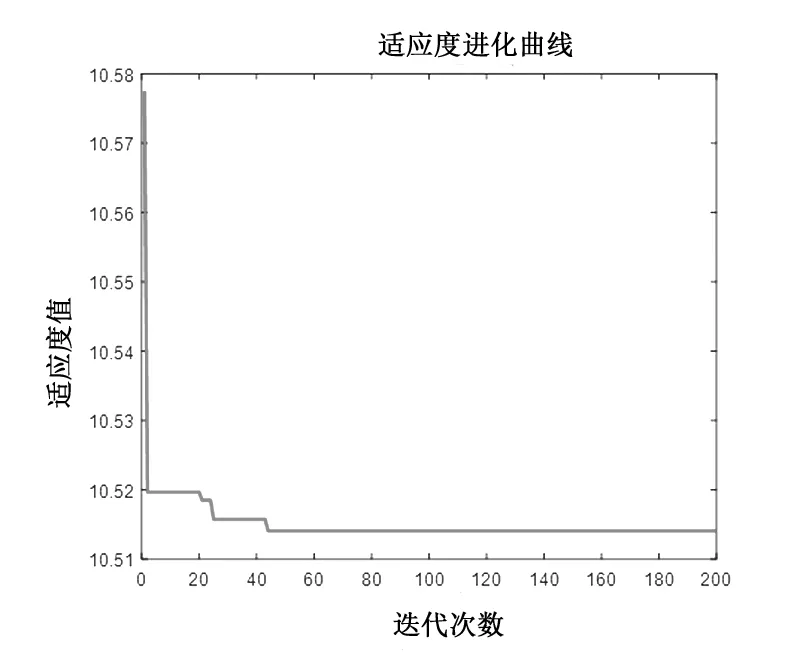

动力系统优化是带有不等式约束的优化问题,传统PSO优化起来工作量繁重且繁琐,而PSO工具箱是将PSO算法的核心部分封装起来,提供给用户的为算法的可调参数,用户只需定义需要优化的函数,并设置好函数自变量的取值范围、每步迭代允许的最大变化量,约束条件等,即可进行优化[11]。故调用PSO工具箱简化优化过程。基于PSO算法的结果,最优解为i=6.82。迭代寻优过程如图2,可以看出第44代后,最佳适应度值趋于稳定。

图2 优化迭代

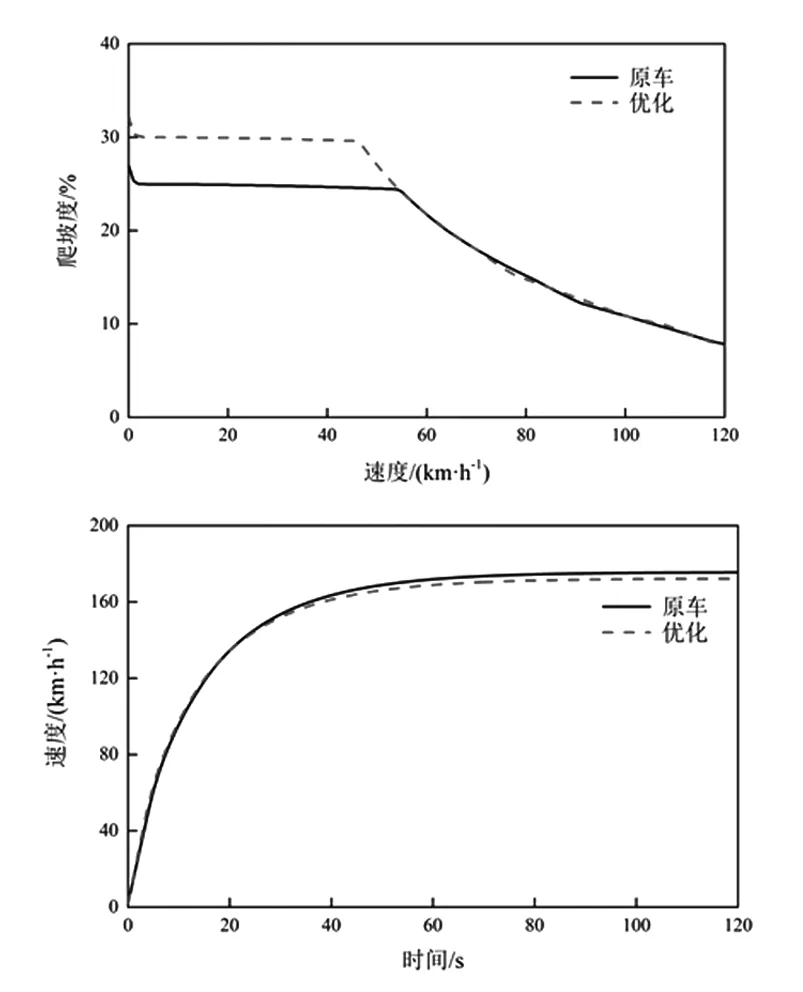

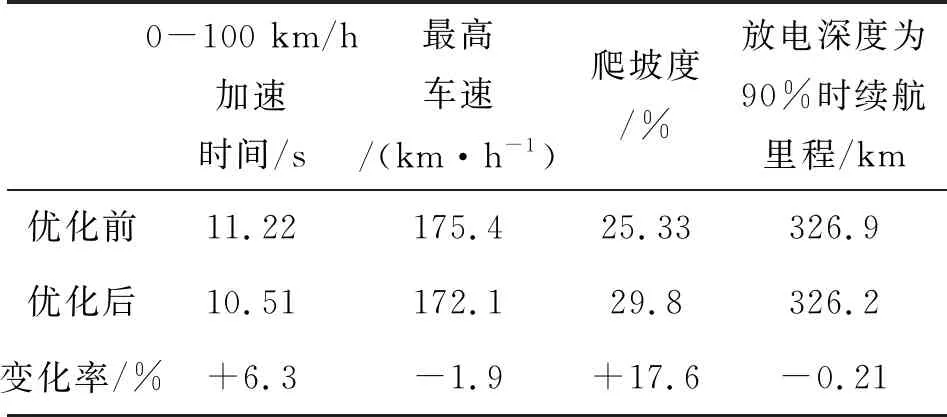

将基于PSO算法得到最优结果导入CRUISE整车模型进行仿真。仿真结果如图3和图4所示:优化前最大爬坡度为25.33%,优化后29.8%;优化前后最高车速分别为175.4 km·h-1和172.1 km·h-1,但优化后百公里加速10.51 s,优化前为11.22 s。

图3 优化前后爬坡度与车速对比

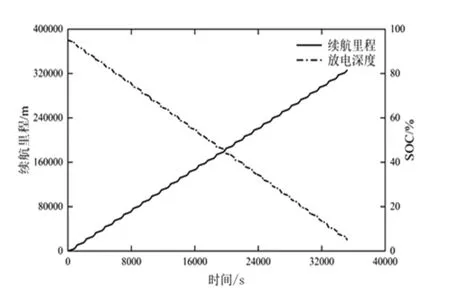

图4 优化后续航里程

优化前后纯电动汽车的整车性能参数变化如表7所示,从变化率可知,整车在放电深度为90%时的NEDC续航里程减小了0.21%,最高车速减小了1.9%,最大爬坡度提高了17.6%,百公里加速提高了6.3%。

表7 优化前后整车性能参数

4 结论

本文依据某款汽车参数指标对其主要部分进行参数匹配设计,基于AVL-Cruise软件建立纯电动汽车动力学模型,对整车的动力性和经济性进行仿真与分析,验证了参数匹配的合理性,利用粒子群算法优化传动系统的单级主减速器传动比参数,对比优化前后的结果可知,在不影响整车续航的情况下,虽然最高车速略有减小,但仍满足性能要求,同时明显提升了车辆的加速性能和爬坡度,达到了优化整车性能的目的。