墙式燃尽风水平摆角及风量偏置对四角切圆锅炉烟温偏差影响的模拟与试验研究

2021-08-23严杏初陈鑫科

严杏初,马 仑,陈鑫科,张 成,夏 季

(1.广东省能源集团沙角C电厂,广东 虎门 523900;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074;3.武汉华中思能科技有限公司,湖北 武汉 430070)

0 引言

切圆燃烧方式具有较好的火焰充满度、高燃烧效率、煤种适应性强等优点,在我国大型燃煤电站中广泛应用[1-3]。但切圆燃烧下炉内气流旋转上升,在炉膛出口处也仍存在残余旋转,这会导致水平烟道两侧出现速度以及烟气温度偏差,进而导致两侧过热、再热汽温的偏差,影响锅炉安全运行[4-6]。为改善切圆锅炉出口烟温偏差,国内外学者开展了丰富的研究,主要技术手段如优化受热面布置形式(大屏过热器与末级过热器之间管道由交叉改为平行)[7]、主燃烧区二次风反切[8]、调整燃烧器摆角[9]等。与此同时,为达到国家环保要求,低氮燃烧技术也广泛应用于燃煤电站锅炉,其中燃尽风技术是火电厂燃煤锅炉采用深度空气分级低NOx燃烧技术的重要方法之一[10-14]。调整燃尽风以达到减小炉膛出口部分残余旋转动量,使得水平烟道烟速分布更加均匀,是解决四角切圆锅炉残余旋转带来热偏差问题的有效方式[15-16]。方庆艳[17]、付忠广[18]等人对切圆锅炉的烟温偏差开展了模拟研究,发现燃尽风水平摆角反切有利于降低炉膛出口烟温偏差。刘基昌[19]、龙敦武[20]等人研究发现通过设置合适的燃尽风风速度偏置可以有效改善切圆锅炉烟温偏差。目前,四角切圆锅炉为实现低氮燃烧,燃尽风大多布置于锅炉的四角,而采用墙式对冲形式的燃尽风布置方式相对较少。本文所研究某600 MW四角切圆锅炉(燃尽风布置于前后墙)在低氮燃烧改造后,炉内空气动力场和温度场发生了较大的变化,汽温特性也随之发生了变化,而主蒸汽只有一级喷水减温器作为调温手段,导致主汽温经常失控、超温,再热器温通过燃烧器摆角+喷水调节的方式来调节,仍然会出现汽温失控、超温现象,经常出现两侧汽温偏差、汽温显著低于设定值等问题;与此同时,由于炉内流场、燃烧工况发生变化,两侧氧量及CO含量出现不平衡,严重影响机组运行的安全性、经济性。基于此,本文对该燃尽风布置于前后墙的四角切圆锅炉开展了数值模拟,并研究了墙式对冲燃尽风偏置角度对烟温偏差以及出口CO浓度协同影响,并开展了现场试验调整,取得了较好的效果。研究结果可为同类锅炉的优化运行提供相关参考。

1 锅炉概况

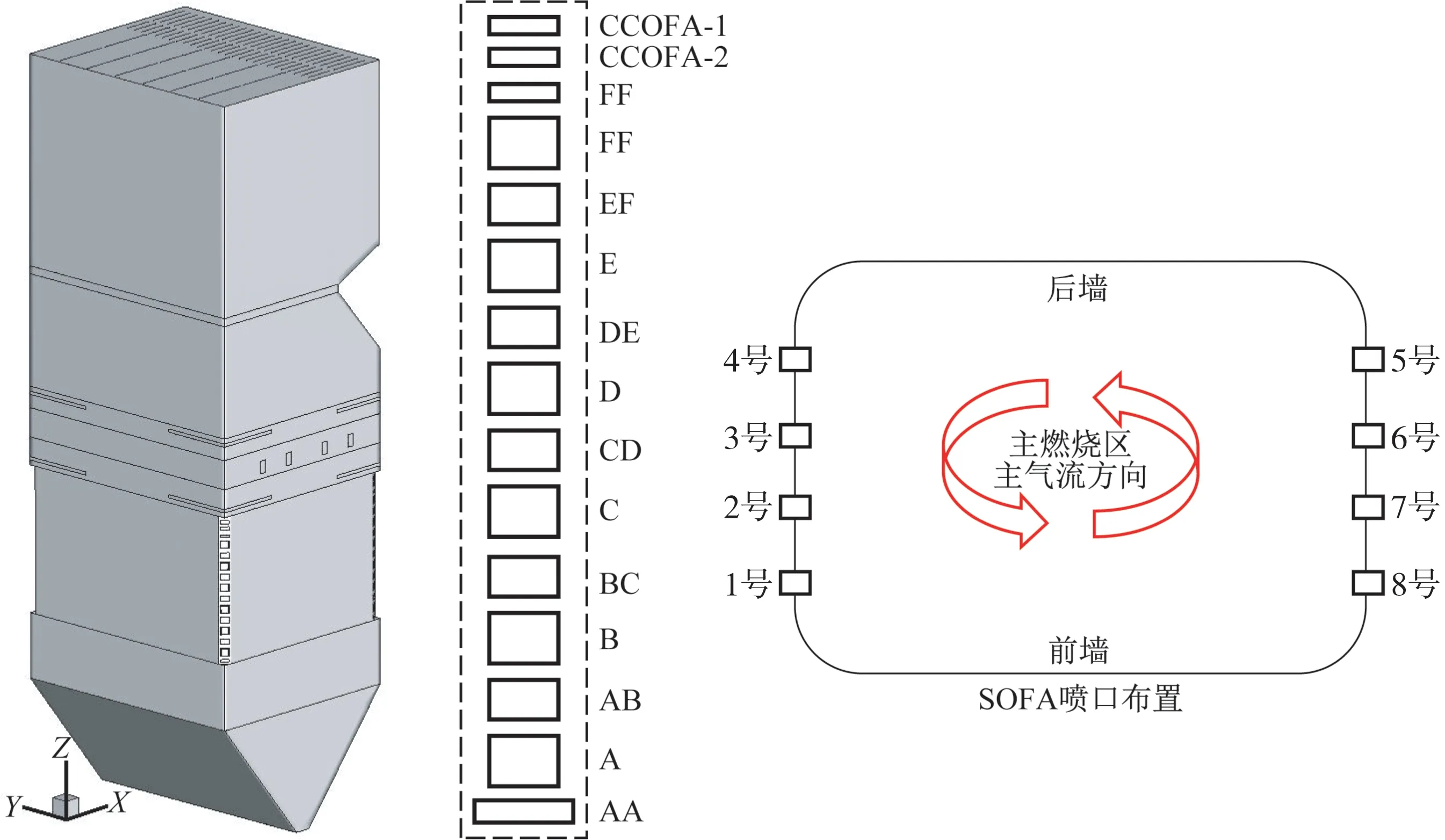

某660 MW锅炉是美国ABB-CE公司设计生产的亚临界参数、单汽包中间再热、控制循环锅炉,膜式水冷壁,单炉膛四角双切圆燃烧。制粉系统为正压直吹制粉系统,配有6台HP983碗式中速磨煤机,设计煤种出力为53 t/h,运行5台磨煤机即可满足BMCR出力。6个一次风喷口(A、B、C、D、E和F)和7个供给燃料燃烧空气用的二次风喷口(AA、AB、BC、CD、DE、EF和FF),其中AA、BC、DE、FF相对一次风同向偏转22°角。为实现炉内低氮燃烧,在上炉膛左右侧墙设置了8组燃尽风喷口(SOFA)。锅炉结构及燃尽风喷口布置图如图1所示。锅炉燃用煤质特性分析如表1所示。

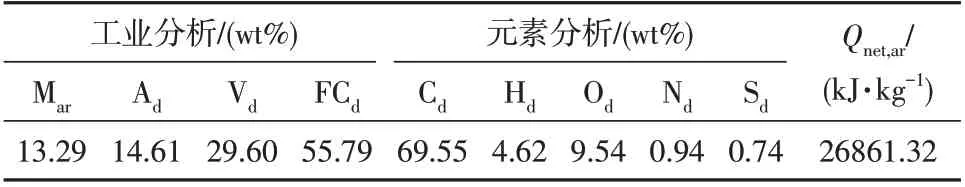

表1 煤质分析Table 1 Coal quality analysis

图1 锅炉结构及燃尽风喷口布置图Fig.1 Schematic diagram of meshing and overfire air layout

2 数学模型及计算工况

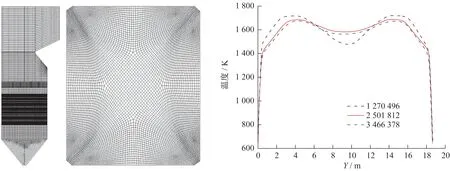

锅炉内煤粉燃烧是一个复杂的物理、化学过程,它涉及到多相流动、传热传质和燃烧等多个学科,因此要完全和准确地描述燃烧过程是很困难的。考虑到工程应用的特点,本文从实用性出发对锅炉炉内的燃烧过程进行数值模拟。在本文计算中,主要模型如下:气相湍流流动Realizable(带旋转修正)双方程模型,煤粉颗粒相的运动采用随即轨道模型,煤粉挥发分析出采用双平行竞争反应模型,气相燃烧采用混合分数—概率密度函数(PDF)模型,焦炭燃烧采用动力/扩散控制燃烧模型,辐射模型采用P-1模型。更多模型介绍,见文献[21]-文献[30]。煤粉颗粒的粒径遵循Rosin-Rammler分布,平均粒径为65µm,分布指数为1.5。根据锅炉和燃烧器实际几何结构尺寸进行了精细化的建模和网格划分,以提高计算结果的精确性。采用分区网格划分方法,使用高质量的六面体网格,网格无关性测试结果发现,综合考虑计算精度和时间250万左右网格既能满足模拟精度要求又能保证计算效率。炉膛网格结构及燃尽风喷口布置如图2所示。

图2 炉膛网格划分及无关性测试Fig.2 Grid division and independece test

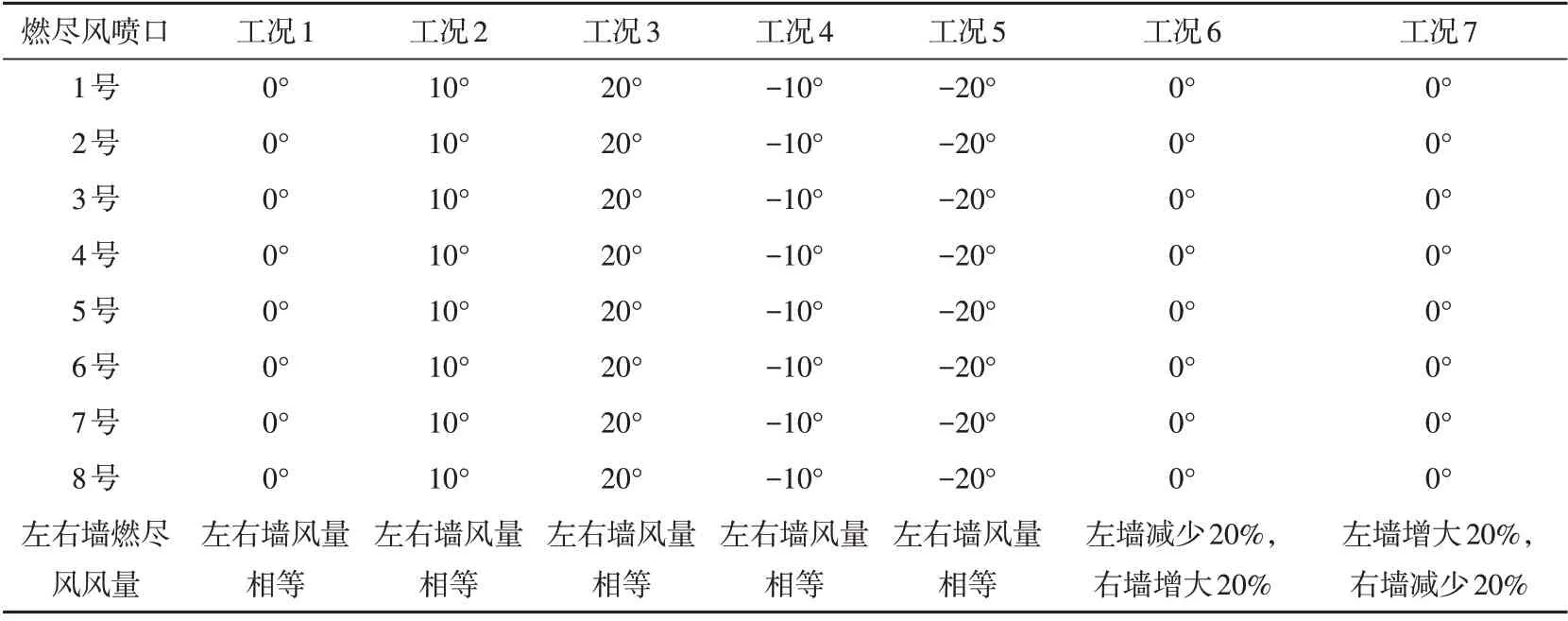

在锅炉满负荷运行的基础上研究了燃尽风喷口水平摆角以及燃尽风风量偏置的7个工况,如表2。燃尽风喷口布置在左侧墙和右侧墙上,当燃尽喷入方向与锅炉墙壁垂直时,摆角记为0°度,燃尽风喷入为顺时针与下炉膛主气流反切时计为“+”,逆时针与下炉膛主气正切时计为“-”。

表2 工况设置Table 2 Case setting

3 模拟结果分析与讨论

3.1 模拟结果合理性验证

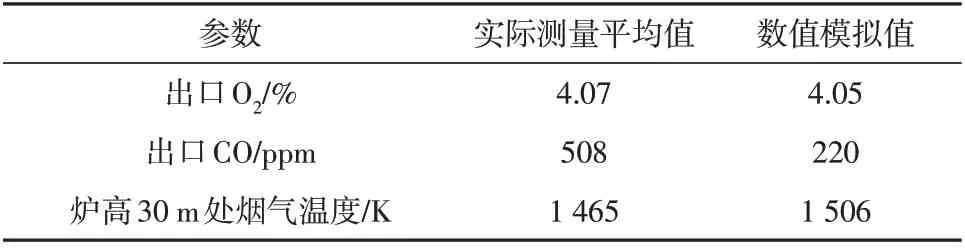

计算得到的炉膛出口参数(工况1)与试验测试结果的对比如表3所示,从表中可以看到,出口氧量、CO以及温度均与试验结果相近,计算结果基本在误差可接受围之内。这表明,本文所建立的网格和采用的模型是合理的,可以用来开展不同燃尽风参数对烟温偏差以及燃烧效率协同影响的研究。

表3 试验与模拟计算炉膛出口参数对比Table 3 Comparison between the measured and simulated results at furnace outlet

3.2 变燃尽风水平摆角下烟温偏差及燃烧效率的模拟及现场试验结果

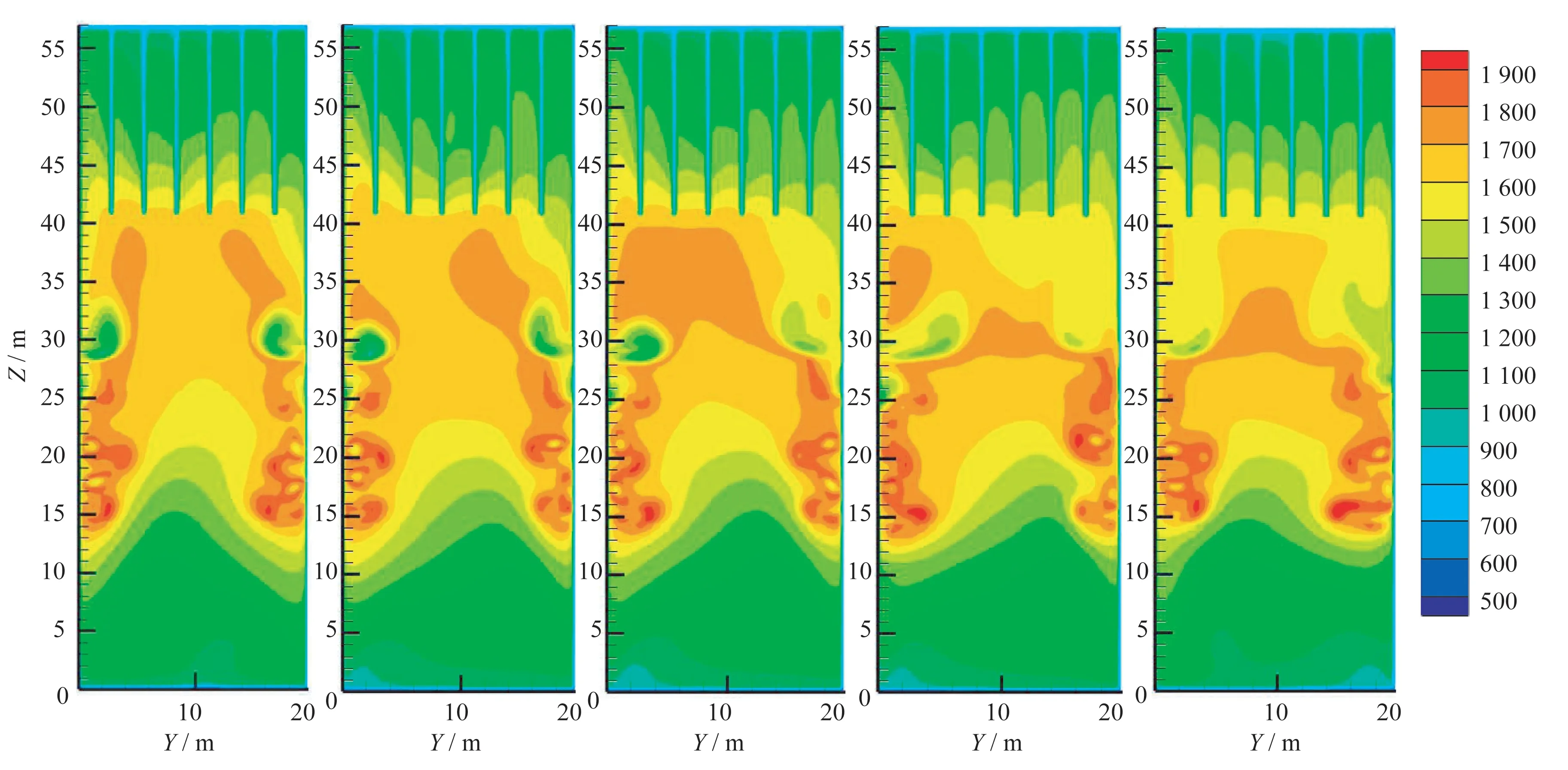

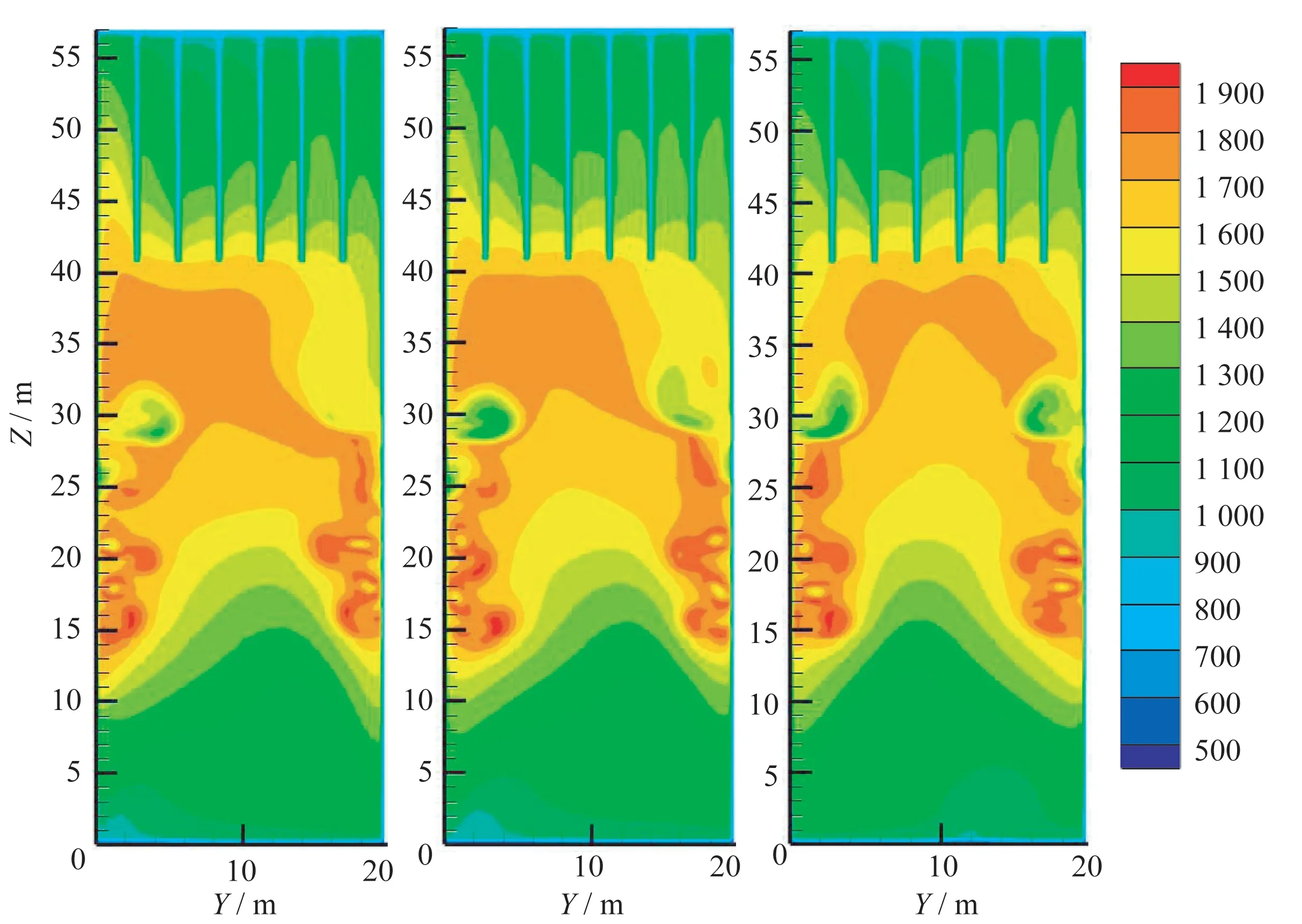

图3是燃尽风水平摆角顺时针和逆时针送入时炉内温度分布,燃尽风垂直送入炉内时,上炉膛高温区向左侧墙偏斜明显,这会显著影响过左右侧汽温水平;实际运行中左右侧再热汽温偏差达到15.6℃。燃尽风顺时针与主气流反切送入炉内(工况2、3)会削弱烟气的残余旋转,使得上炉膛燃尽区温度不集中,左右侧温度分布均匀性相对较好;燃尽风逆时针与主气流正切送入炉内时(工况4、5)会强化烟气的残余旋转,反而使得燃尽区高温区域相对集中,容易在气流扰动下出现偏斜,从而导致温度偏差。

图3 燃尽风不同水平摆角下温度分布(K)Fig.3 Temperature distribution under different horizontal angles(K)

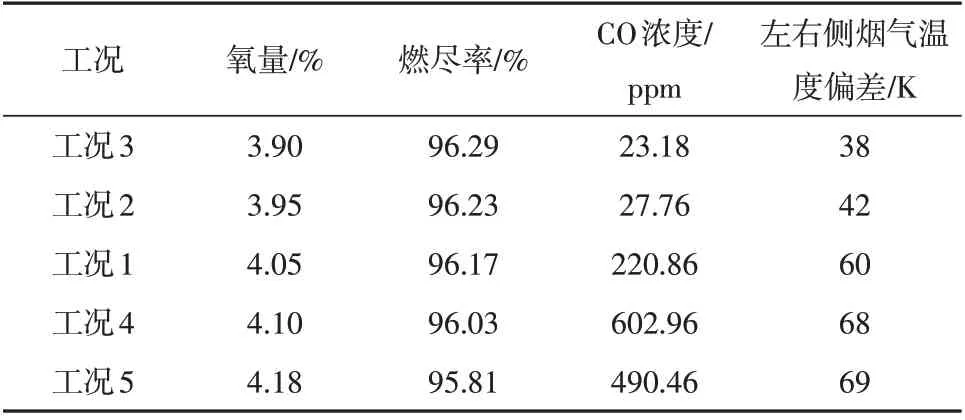

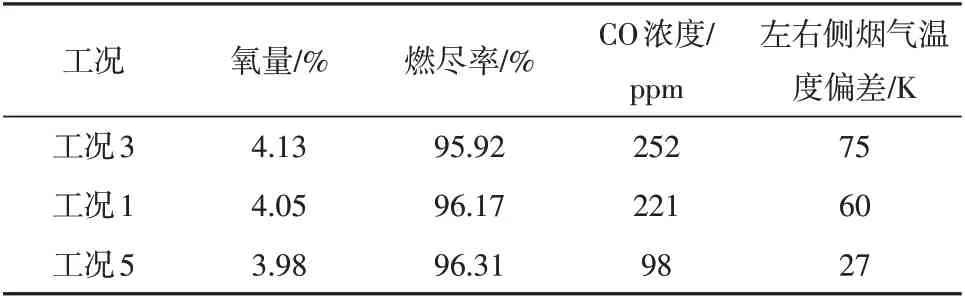

表4为燃尽风水平摆角正切与反切时炉膛的出口参数。燃尽风顺时针与主气流反切送入炉内时,可以发现出口左右侧烟气温度偏差逐渐降低;同时,气流反切使得下炉膛未燃尽碳和CO与燃尽风混合强度增强,其燃烧剧烈程度增加,使得出口氧量和CO浓度都有所降低、燃尽率有所提高。而当燃尽风逆时针与主气流正切送入炉内时,可以发现出口左右侧烟气温度偏差有所增加;出口氧量和CO浓度显著增加、燃尽率明显降低,这会影响燃烧的经济性和安全性。综上所述,建议在实际运行中,燃尽风顺时针与主气流反切送入炉内既可以降低烟温偏差,又可以提高燃烧经济性。

表4 变燃尽风水平摆角时炉膛出口模拟值Table 4 The simulated results at furnace outlet under different horizontal angles

基于上述模拟研究结果,开展了燃尽风水平角度的现场试验调整。鉴于现场设备可调范围的限制,实际调整中,1号~8号燃尽风喷口角度只开展了-5°~+5°范围内燃尽风角度的调整试验。表5为燃尽风不同水平摆角下汽温特性,表6为空预器入口烟气浓度和飞灰含碳测量结果。可以看出,燃尽风逆时针与主气流同向正切送入炉内时,A、B汽温偏差显著,且B侧CO浓度、飞灰含碳量显著增加。燃尽风顺时针与主气流反切送入炉内时,A、B侧气汽温特性良好且偏差明相对较小,且由于燃尽风气流与炉内高温烟气混合充分,有利于煤粉燃烧与燃尽、降低CO排放和两侧烟气浓度偏差。

表5 燃尽风不同水平摆角下汽温特性Table 5 Steam characteristics under different horizontal angles

表6 燃尽风不同水平摆角下空预器入口烟气浓度和飞灰含碳测量结果Table 6 The measured flue gas concentration and carbon content in fly ash at the air preheater entrance under different horizontal angles

3.3 变燃尽风风量偏置下烟温偏差及燃烧效率的模拟及现场试验结果

图4为左右墙不同偏置工况下沿炉膛宽度方向的温度分布。可以看出,左右墙燃尽风风量均等送入炉内时(工况1),上炉膛高温区向左墙偏斜。当减少左墙燃尽风风量、增加右墙燃尽风风量后(工况6),上炉膛高温区进一步向左墙偏斜,这会加剧烟温偏差。当增加左墙燃尽风风量、减少右墙燃尽风风量后(工况7),促使高温区向右墙区域移动,使得上炉膛高温区较为对称,这说明适当增加左墙燃尽风风量也有利于减少尾部烟气的残余旋转,减少上炉膛左右侧区域烟温偏差程度。

图4 燃尽风左右风量偏置下温度分布(K)Fig.4 Temperature distribution under left and right-SOFA air volume offset(K)

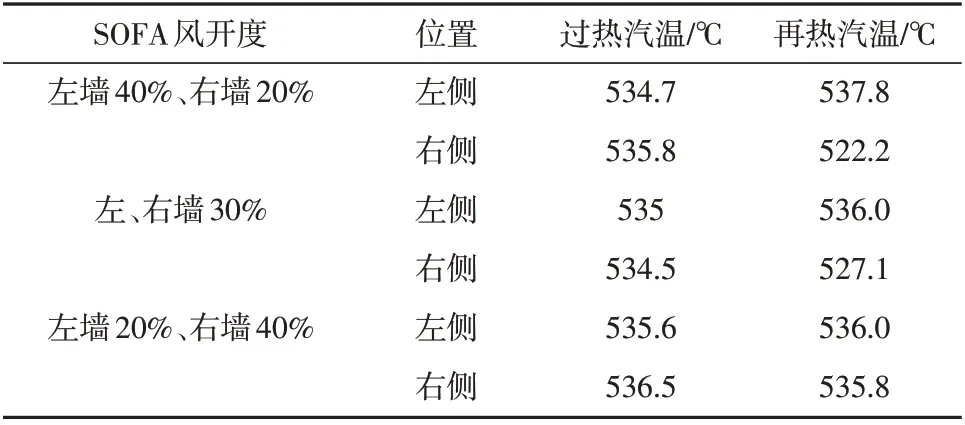

表7为燃尽风左右风量偏置时模拟得到的炉膛出口参数。减少左墙燃尽风风量、增加右墙燃尽风风量后烟温偏差加剧了左右侧墙区域烟气流量的不均匀程度,使得左右侧烟温偏差由相左右墙均匀配风下的60 K增加到75 K,燃尽率显著下降,CO浓度水平有所增加,这主要是由于下炉膛未燃尽碳、CO与燃尽风混合不充分所致。增加左墙燃尽风风量、减少右墙燃尽风风量后,左右墙区域烟气流量均匀性得到改善,烟温偏差由相左右墙均匀配风下的60 K显著降低到27 K;与此同时,下炉膛未燃尽碳和CO与燃尽风混合强度增强,其燃烧剧烈程度增加,燃尽率有所升高,CO浓度明显降低,这有利于改善燃烧的经济性和安全性。建议在实际运行中,适当增加左墙燃尽风风量、减少右墙燃尽风风量,既可以降低烟温偏差,又可以提高燃烧经济性。

表7 变燃尽风左右风量偏置时炉膛出口模拟值Table 7 The simulated results at furnace outlet under left and right-SOFA air volume offset

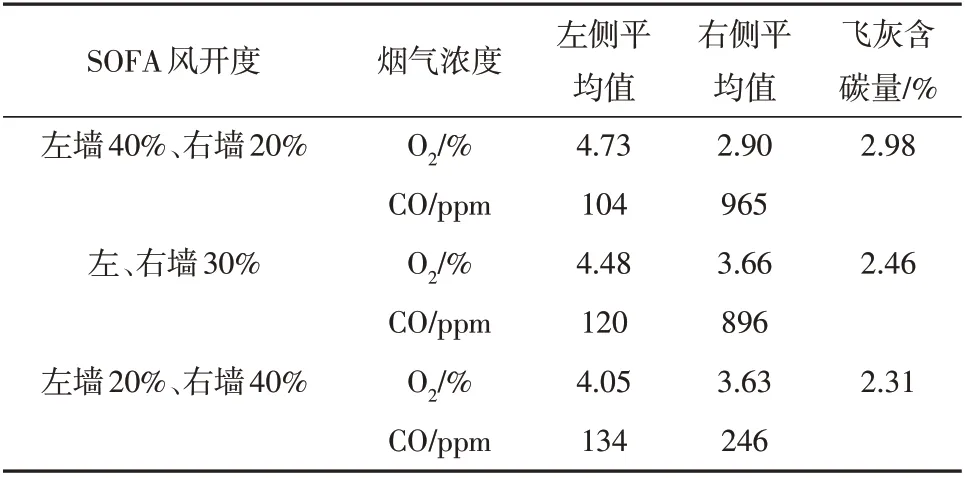

基于模拟研究结果,进一步开展了燃尽风左右墙开度偏置的现场试验调整。表8-表9分别为燃尽风左右墙开度偏置下汽温特性和空预器入口烟气浓度测量结果。可以看出,调整燃尽风左右墙开度偏置对现场出口参数影响规律与模拟结果基本一致。左墙燃尽风开度为40%、右墙为30%时,A、B测再热、过热汽温偏差增大,出口飞灰含碳及CO浓度有所增加,燃烧经济性降低;左墙燃尽风开度为20%、右墙为40%时,A、B测再热、过热汽温偏差较小,出口飞灰含碳及CO浓度明显降低。

表8 燃尽风左右墙开度偏置下汽温特性Table 8 Steam characteristics under left and right-SOFA opening degree offset

表9 左右墙燃尽风开度偏置下空预器入口烟气浓度和飞灰含碳测量结果Table 9 The measured flue gas concentration and carbon content in fly ash at the air preheater entrance under left and right-SOFA opening degree offset

4 结语

针对存在汽温偏差的某660 MW四角切圆锅炉,本文采用数值模拟与试验方法研究了墙式燃尽风水平摆角以及风量偏置对烟温偏差及燃烧特性的影响。模拟结果与现场实际情况吻合较好。燃尽风左右墙均等垂直送入炉内时,左侧烟气温度高于右侧,存在明显烟温偏差;现场实际运行中也表明存在明显汽温偏差。燃尽风逆时针与主气流同向送入炉内时,左右侧烟气温度偏差有所增加,且出口氧量和CO浓度显著增加、燃尽率明显降低;燃尽风与主气流反切送入炉内减弱了烟气残余旋转,有利于减少左右侧烟温及汽温偏差,下炉膛未燃尽碳、CO与燃尽风混合强度的增强降低了炉膛出口CO浓度、提高了燃尽程度。减少左墙燃尽风风量、增加右墙燃尽风风量后烟温偏差加剧了左右侧烟温及汽温偏差,燃尽率显著下降,CO浓度水平有所增加;增加左墙燃尽风风量、减少右墙燃尽风风量,左右侧烟气流量均匀性得到改善,烟温及汽温偏差减小,下炉膛未燃尽碳和CO与燃尽风混合强度增强,燃尽率有所升高,CO浓度明显降低,这有利于改善燃烧的经济性和安全性。建议在实际运行中,燃尽风顺时针与主气流反切送入炉内,或者适当增加左墙燃尽风风量、减少右墙燃尽风风量,既可以降低烟温偏差,又可以提高燃烧经济性。