基于多类型工业机器人的多功能实训设备设计

2021-08-23朱青松吕世霞王学雷

李 显,朱青松,吕世霞,王学雷

(北京电子科技职业学院,北京100176)

目前成熟的工业机器人实训设备是以大型工作台为底座,工作台上安装了各种功能模块,其中工业机器人也放置于工作台上,从而形成一整套工业机器人应用实训设备。这类实训设备的弊端:首先是因为集成度较高,底层应用程序已构建完成,从而不利于学生知识和技能的提升;其次是工业机器人的选择只能选择小型工业机器人,负载能力较弱,也局限了工业机器人的工作范围,不利于实际应用的开展;还有该类实训设备厂家配备了太多的功能单元,有些功能单元没有起到提升知识技能的价值,这就造成资源浪费;另外设备体积较大,这对实训室空间提出较高要求,不方便实训开展。同时考虑到一般实训室都有多台在地面已经安装好的工业机器人,只是缺少配套的多种功能单元。基于以上问题,设计了一种基于多类型工业机器人的多功能实训设备。

1 整体结构设计

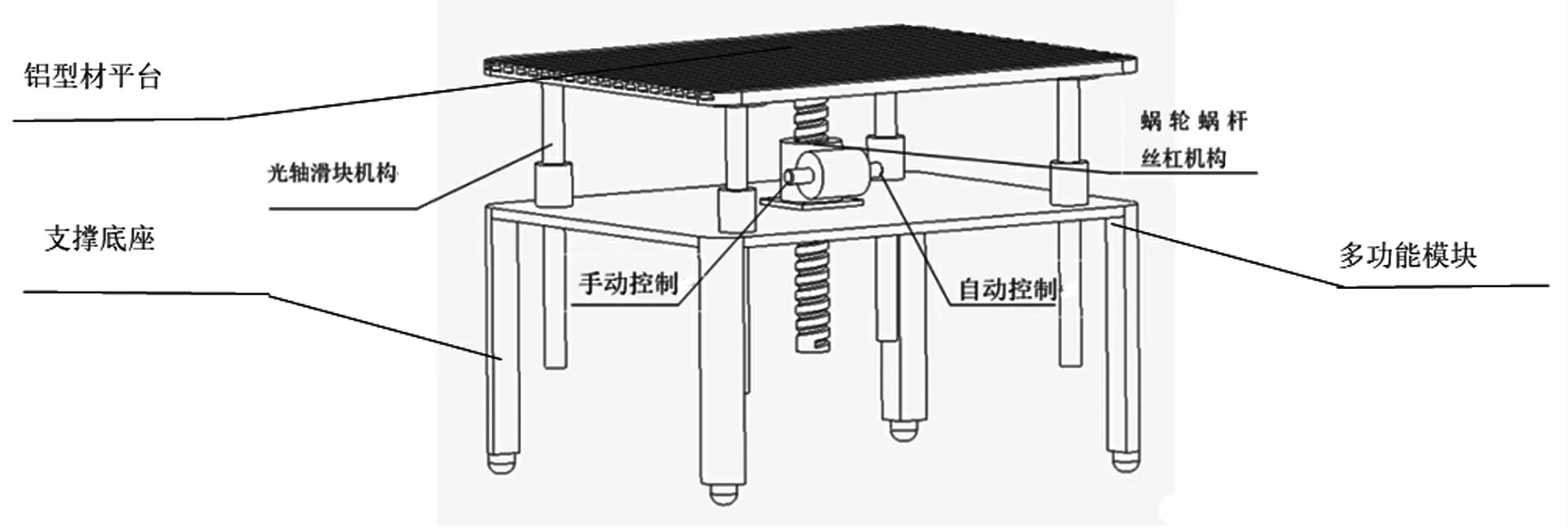

基于多类型工业机器人的多功能实训设备的整体结构如图1所示,它由升降平台、多功能模块、控制部分等组成。实训设备整体结构体积小,底部采用水平调节移动支撑型脚轮,即福马轮,以方便设备可任意位置移动、水平调节和位置固定。

图1 设备结构图

1.1 升降平台设计

升降平台结构如图2所示,由支撑底座、蜗轮蜗杆丝杠机构、光轴滑块机构、铝型材平台组成。采用蜗轮蜗杆丝杠机构,实现平台的高度调节,以适应不同规格型号的工业机器人工作范围,满足该设备与工业机器人相对位置的最佳布置。为保持升降平台运行的稳定性,满足支撑和导向作用,四个角采用光轴导轨滑块机构,滑块固定不动,光轴导轨上下移动。铝型材平台采用T型槽结构,以方便功能模块的拆卸、安装、位置变动等功能,满足位置的多样性,便于学生实训开展,进行差异化训练。

图2 升降平台

升降平台可同时由手动控制和自动控制驱动,手动控制是直接手动转动蜗轮蜗杆丝杠机构,使平台升高或降低,自动控制是采用变频器驱动异步电动机动作,从而实现升降平台的自动高度调节。增加升降平台的自动控制,一方面是为了提高自动化水平,另一方面是为了增加变频器设备,以方便学生对变频器的学习。

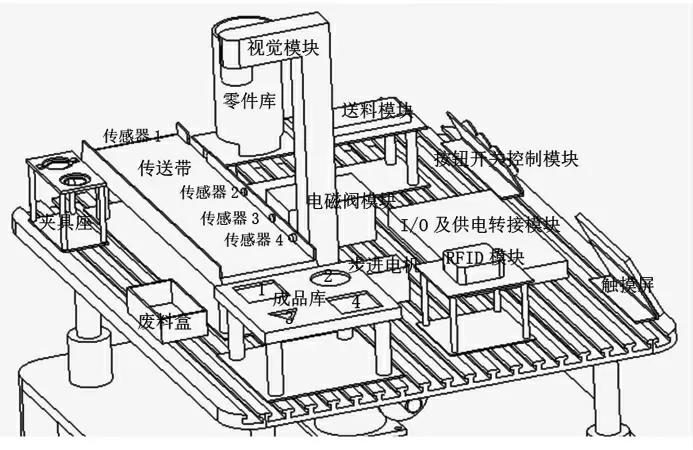

1.2 多功能模块设计

多功能模块安装于铝型材平台上方,每个模块都便于安装、拆卸及位置调整。多功能模块的设计以提升学生新知识技能、促进专业建设和发展为原则,在巩固传统知识的基础上,增加新知识,满足学生实践、职业技能提升及就业需要。多功能模块设计了多种模块,如图3所示,具体包括触摸屏、I/O及供电转接模块、按钮开关控制模块、RFID模块、视觉模块、成品库、步进电机、废料盒、电磁阀模块、夹具座、传送带、送料模块、零件库等。其中触摸屏实现了RFID数据写入及显示、升降平台控制、送料模块控制、传送带控制、视觉识别显示等;I/O及供电转接模块实现了传感器、电磁阀、步进电机、按钮开关控制模块等的连接,并提供0V和24V供电;按钮开关控制模块包括启动、急停、停止、复位按钮以及运行、报警指示灯等;视觉模块安装在传送带上方,用来识别所传输的零件类型(方形、圆形、三角形)、位置、方向;RFID模块包含读写器和收发器,读写器固定安装在升降平台面板上,收发器(纽扣型电子标签)嵌在方形零件背面;成品库用来暂放方形、圆形、三角形零件,并在此处完成零件组装;废料盒用来存放非方形、圆形、三角形零件;夹具座用来放置工业机器人末端夹具,包含吸盘夹具和夹爪夹具;送料模块采用气缸驱动,推动随机放置于零件库的零件到传送带,传送带开始工作输送零件。

图3 多功能模块

1.3 控制部分结构设计

控制部分设计在升降平台的下端,由PLC、交换机、变频器、步进驱动器、视觉控制器以及供电部分等组成。控制器采用S7-1200PLC,具有PROFINET通信接口,并扩展连接RF120C通信模块,实现与西门子RFID系统的通信;变频器采用具有以太网通信接口的变频器,以适应新技术要求;交换机的使用使设备间形成局域网络,这是当前自动化设备采用的主流通信方式,方便了设备与设备间的连接及控制,亦实现基于多类型工业机器人的多功能实训设备与工业机器人的快速通信连接。

1.4 零件库零件设计

基于设计的多功能模块,特配套设计如图4所示的零件库零件,包括方形零件、圆形零件、三角形零件及废料。工业机器人可对方形、圆形、三角形零件进行装配,其中方形零件可选用夹具座的夹爪夹具或吸盘夹具搬运,圆形零件只能选择夹爪夹具进行搬运组装,三角形零件只能选择吸盘夹具进行搬运组装。

图4 零件库零件

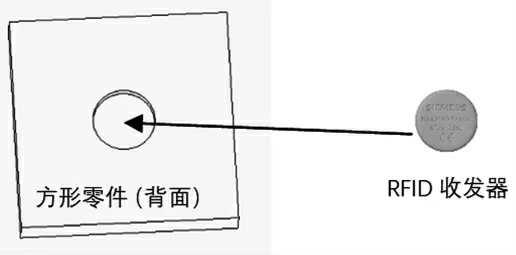

为完成零件及成品信息的读写,故在方形零件的背面嵌入纽扣型RFID收发器,如图5所示。

图5 RFID收发器安装位置

2 控制系统设计

2.1 电气部分

电气部分控制框图,如图6所示,PLC作为控制核心,通过以太网连接到交换机,同时通过I/O硬接线连接到I/O及供电转接模块,以方便其他多功能模块及传感器接线,并直接与RFID串口通信连接。计算机、变频器、触摸屏、视觉控制器通过以太网接口,可直接连接到交换机。

图6 电气控制框图

2.2 气动部分

气动部分实现对送料模块的控制,推动零件库的零件到传送带。另外,也可以实现对工业机器人末端夹具的气动控制,完成夹爪夹具和吸盘夹具的动作。气动部分原理图如图7所示,借助电磁阀模块和真空发生器实现气动动作。

3 功能设计

基于多类型工业机器人的多功能实训设备需要与实训室现有的在地面已安装好的工业机器人搭配使用。通过移动该多功能实训设备到某一工业机器人前方,如图8所示,并完成与工业机器人的通信连接、气路连接等。然后根据工业机器人类型或规格,手动或自动调整升降平台的高度,以适应机器人工作范围。该基于多类型工业机器人的多功能实训设备可以根据不同要求,变换多功能模块安装位置,以形成多个不同的工作过程。

现以某一工作过程如图3所示布局举例。首先,把方形零件、圆形零件、三角形零件及废料随机放置于零件库里,开始工作后,送料模块推动零件库最下面的一个零件到传送带,传感器1检测到信号后,PLC控制步进电机开始以较快速度运行。当传感器2检测到信号后,降低传送带运行速度,传送带缓慢运行。当零件到达传感器3时,传送带停止运行,视觉模块开始工作,判断零件类型、位置、方向。若为方形零件、圆形零件或三角形零件,则直接启动工业机器人,搬运零件到成品库完成组装;若为废料,则传送带继续低速运行到传感器4,传送带停止运行,启动工业机器人动作,搬运废料到废料盒。方形零件、圆形零件和三角形零件在成品库1号位置进行组装,2号和3号位置为暂存零件位置。其中,在工业机器人工作过程中,会根据零件类型的不同,选择吸盘夹具或夹爪夹具。若工业机器人抓取到方形零件,则工业机器人要移动到RFID读写器上端,由读写器从方形零件背面的收发器上读取数据,并在触摸屏上显示,然后工业机器人把零件放到成品库1号位置。待方形零件、圆形零件和三角形零件全部组装完成后,由工业机器人夹持成品移动到RFID读写器上端,读写器写入数据到成品背面的收发器上,然后工业机器人把成品放到成品库4号位置,4号位置为待出货位置,然后控制升降平台降落,以方便其他设备取货,至此完成一整套流程动作。

4 结束语

本文提出了一种基于多类型工业机器人的多功能实训设备,从整体结构到控制系统再到功能等方面进行了详细阐述,其设备体积小、功能全、成本低、适应性强、技术新,能很好地与不同类型工业机器人配合使用,满足学生学习新知识、提升职业技能的需求,以及促进专业建设和发展的目的。

图7 气动原理图

图8 与工业机器人的搭配