基于静电纺丝法的碳硅复合纳米纤维制备研究

2021-08-23邓丽萍汪丽莉刘梦成胡耀忠沈修林

邓丽萍,刘 烨,汪丽莉,王 鑫,刘梦成,胡耀忠,沈修林

(上海工程技术大学 数理与统计学院,上海201620)

1959年12月,诺贝尔奖获得者Richard Feynman在美国物理学年会上曾说“:只要控制物体在小尺度上的排列,就会出现很多异常的特征,材料的性质也会发生丰富的变化。”其中所指的材料就是纳米材料[1]。纳米纤维是具有重大作用和影响的纳米结构,一些特殊的性质和新的规律被它表现出来,其中特殊的性质和新的规律就包括小尺寸效应、表面效应、量子尺寸效应和量子隧道效应等。充分利用这些效应产生的新功能特性设计的下一代纳米纤维结构器件在电子、军工、信息、光学、化工、生物和医药等领域都具有广阔的应用前景[2]。

在新能源领域研究中,纳米纤维也是构成高效能量存储装置的优选方案之一。以石墨为主的碳材料是目前得到商业化大规模应用的锂离子电池负极材料,然而石墨的理论比容量只有370mAh·g-1,不能满足未来市场上对于高比能电池的需求。作为改进的锂电池负极材料,碳硅复合纳米纤维能够有效地改进电池容量和效率。首先,硅具有目前最高的理论比容量(4200mAh·g-)1。另外,当硅颗粒尺寸减小至纳米级时,一方面,硅的体积膨胀大幅度减少,不会机械地粉碎。另一方面,锂离子的扩散距离也能一定程度上被纳米粒子缩短,从而使得电化学反应速率加快。所以,结构优化的碳硅纳米纤维结构高效的制备方法成为研究热点。

静电纺丝法是一种利用静电场力制备一维纳米纤维的方法。相较于其他纤维制备方法,其在工艺可控性、适纺范围、成本、产率以及纤维尺度可控性等方面都具有一定的优势。静电纺纤维和传统的粗纤维相比,直径可以缩小2~3个数量级。由此,使用静电纺丝法制备碳硅复合纳米纤维得到了研究人员的广泛关注。由于静电纺丝在理论以及操作上的基本规律,在制作和准备纤维的过程中,会对纤维的形态和结构造成影响的因素主要有聚合物的性质、工艺参数、环境参数[2-3]。这些因素相互关联,相互影响,决定了纤维结构的几何特征。本文在静电纺丝法制备碳硅复合纳米纤维的实验中,探索了不同实验条件下(电压、接收距、注射器推速、喷头型号)生成的碳硅复合纳米纤维的几何结构。并对不同实验条件下,生成的碳硅复合纳米纤维几何结构的差异进行了分析。

1 静电纺丝实验探究

1.1 试剂与仪器

聚乙烯吡咯烷酮(PVP):Mw=1300000,阿拉丁试剂;四氢呋喃(PCS);无水乙醇,阿拉丁试剂。

静电纺丝机:北京永康乐业科技发展有限公司,ET-2535H;光电天平:北京光学仪器厂;电磁搅拌加热套:山东华鲁电热设备有限公司。

1.2 样品制备

用天平称取所需的1g聚乙烯吡咯烷酮(PVP),然后用量筒量取溶剂8ml无水乙醇倒入锥形瓶中,加入1g聚乙烯吡咯烷酮(PVP),放入磁力搅拌器搅拌40min,得到质量百分数为12.5%的PVP乙醇溶液;同样,用天平称取所需的1g四氢呋喃,然后用量筒量取溶剂12ml无水乙醇倒入锥形瓶中,加入1g四氢呋喃,混合后快速用锡纸包住瓶口,放入磁力搅拌器搅拌40min,得到质量分数为8.3%的PCS四氢呋喃溶液;然后将各自搅拌好的PVP乙醇溶液和PCS四氢呋喃溶液混合,放入磁力搅拌器中搅拌12小时,保持温度38°C、湿度20%RH,经超声分散得到均匀的纺丝溶液,最后混合成浓度约为11%的纺丝溶液(图1)。

图1 均匀的纺丝溶液

1.3 静电纺丝参数测定与表征

用10mL的注射器吸取适量的纺丝溶液后将注射器固定在高压静电纺丝机中,调节至合适的参数,以铝箔接收纺丝,对浓度相同的纺丝溶液进行静电纺丝。分别在不同电压(16kV、22kV和28kV)、不同接收距(15cm、20cm、25cm和30cm)、不同注射器推速(0.05mm/min、0.25mm/min、0.75mm/min、0.5mm/min)、不同喷头型号(20号、21号、22号)的条件下进行静电纺丝,将所得的纤维样品置于真空烘箱中进行干燥,200℃烘干2小时,得到干燥的纤维样品(图2)。

图2 治理地质灾害技术流程图

图2 部分烘干(左)与未烘干(右)纤维样品照片

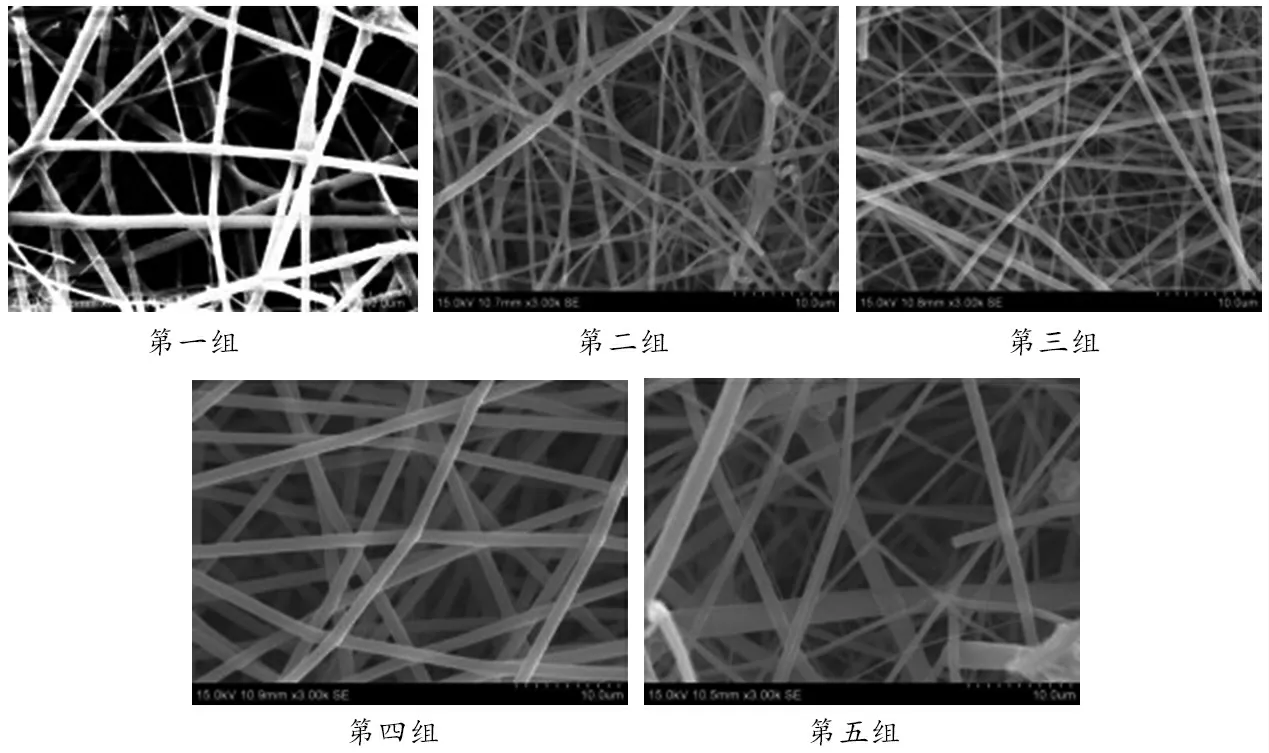

采用扫描电子显微镜(SEM)对表征材料的结构及微观样貌进行显示与观察,得到在不同条件下进行纺丝的纤维样本的SEM图(图3)。其中第一组是在电压为22kV,接收距离为15cm,推速为0.5mm/min,喷头型号为20的条件下进行纺丝的;第二组是在电压为28kV,接收距离为15cm,推速为0.5mm/min,喷头型号为20的条件下进行纺丝的;第三组是在电压为28kV,接收距离为20cm,推速为0.5mm/min,喷头型号为20的条件下进行纺丝的;第四组是在电压为28kV,接收距离为15cm,推速为0.25mm/min,喷头型号为20的条件下进行纺丝的;第五组是在电压为28kV,接收距离为15cm,推速为0.5mm/min,喷头型号为22的条件下进行纺丝的。

图3 不同条件下进行纺丝的纤维样本的SEM图

1.4 分析与结果

由以上实验数据,对第一组和第二组进行对比,在其他条件相同的情况下,随着电压的增加,溶液射流表面的电荷的密度就会有所提高,从而增加射流所传导的电流,使得射流的半径变小,最终导致纤维的直径减小。

静电纺丝过程中,电场强度受到纤维接收距离的直接影响,从而使得射流电场中的电压等级和飞行时间受到影响。将第二组和第三组进行对比,在相同的条件下,纤维接收距离对纤维直径具有双重影响。首先,相对较大的接收距离可以为射流提供足够的张力时间,而且使得溶液更容易挥发,还能够使纤维直径变小。再者,随着纤维接收距离的增加,射流加速度减小,纤维的拉伸作用被削弱,最终导致纤维直径变大。因此,纤维直径的大小取决于这两种作用之间的相互竞争关系。

将第二组和第四组进行对比,在一定程度上,静电纺丝过程中的可纺溶液量取决于射流的注射速度,在给定电压的情况下,在喷头会形成一个相对稳定的泰勒锥。控制在其他条件相同的情况下,在一定范围内,射流直径随射流速度的增加而有所增加,纤维直径随射流速度的增加而增大,且纤维直径与射流速度呈现显著的正相关的关系。

喷头在静电纺丝的过程中起到产生流体小液滴、为射流形成提供基点的作用。我们将第二组和第五组进行对比,随着喷头直径的增加,喷头末尾的电场强度会降低。在相同的条件下,喷头直径增加之后,射流受静电场力的拉伸作用减弱,导致纤维直径增大。

2 结论

使用静电纺丝技术能够实现碳硅复合纳米纤维的高效制备。在制备过程中,各种制备参数,包括电压、接收间距、注射器推速以及喷头型号,都能对碳硅复合纳米纤维的结构产生影响。通过系列实验参数的探索,本工作研究了各种实验参数对碳硅复合纳米纤维几何结构的影响,并分析其原因。本文的研究结果对高效制备优化结构的碳硅复合纳米纤维具有借鉴意义。