拉拔工艺对7050铝合金铆钉线材组织和性能的影响

2021-08-23刘朝水肖瑞昊王高松赵志浩

刘朝水,姬 森,肖瑞昊,朱 成,王高松,赵志浩

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110819;2.东北大学 材料电磁过程教育部重点实验室,辽宁 沈阳 110819)

7050铝合金是Al-Zn-Mg-Cu系可热处理强化的超高强度变形铝合金[1], 具有高强、高韧、耐腐蚀性等优点, 广泛应用于航空航天、轨道交通等领域,是综合性能优秀的航空航天铝合金,主要用于制造飞机主承力构件如机身框、隔板、铆钉等[2]。由于该合金具有比强度高、耐蚀性好及抗剪切性能好等优点,尤其适用于制作铆钉线材(一般直径不小于3 mm)。该合金主导产品为厚板(通常厚度不小于15 mm)、型材、锻件和铆钉线,但线材产量较少、约占 1%[3-5]。

7050铝合金国内虽已试制成功,但尚未形成批量化生产。东北轻合金有限公司郭淑兰[6]等人对7050铝合金线材生产工艺进行过研究。王强[7-8]等人研究了不同变形量对2A10铝合金线材的组织影响。随着航空制造业的迅速发展,对高强铝合金铆钉性能提出了更高的要求,铆钉线材用量必然大幅升高,同时对7050铝合金线材拉拔工艺研究较少,因此对7050铝合金拉拔成型工艺的研究具有重要意义[9-10]。本项目采用7050铝合金挤压圆杆,经退火热处理后进行不同变形量的单道次拉拔,对7050铝合金线材组织与性能进行研究,确立H13态的工艺参数,为7050铝合金线材的生产和拉拔工艺的进一步研究提供参考。

1 试验材料和过程

1.1 试验材料及拉拔工艺

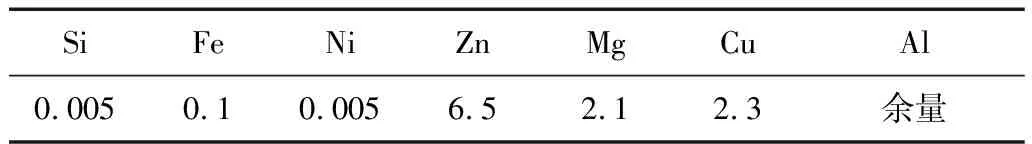

试验用的材料是φ152 mm的7050铝合金圆铸锭,经正向挤压机挤压成φ10 mm的圆杆。经光谱仪测得圆杆成分如表1所示。

表1 试验用7050铝合金挤压圆杆化学成分(质量分数/%)Table 1 Chemical composition of 7050 aluminum alloy extruded rod for test(wt/%)

7050铝合金铆钉线材H13态的标准值要求抗拉强度为235 N/mm2~305 N/mm2。

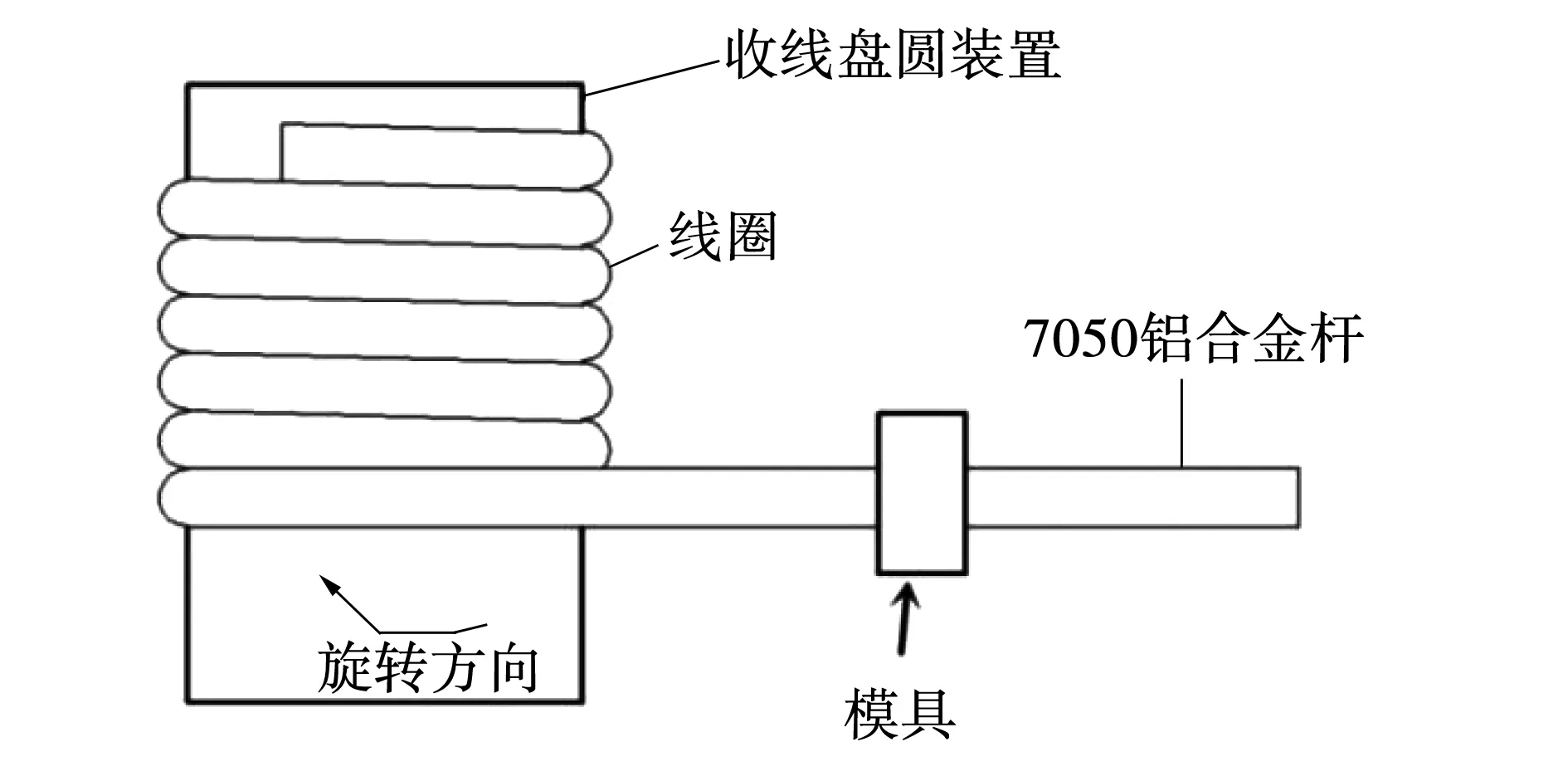

在拉拔前将圆杆400 ℃±2 ℃退火2 h。其拉拔装置如图1所示,拉拔模具放在盘圆收线机的一侧,将挤压圆杆轧头处理后穿过模具固定在盘圆装置上,将其经单道次拉拔成线材。线材的道次变形量参数如表2所示。变形量按照横截面面积变化计算,每种变形量下拉拔3根,试验得到的力学性能及导电率取其平均值。

1.2 试验检测方法

对不同试样进行性能及组织检测,用线切割法将试样切割成10 mm长的显微组织检测试样,选取截面用砂纸打磨光滑后,再在机械抛光机上使用1.5 μm颗粒度的金刚石研磨膏进行粗抛光,最后经过SiO2悬浮液精抛光后用OLYMPUS BX53显微镜进行偏光组织观察,分析不同拉拔变形量下晶粒分布情况。使用HVS-1000M数显显微硬度计记录硬度数据,载荷为49 N,加载时间为10 s;切取力学性能检测试样,使用龙门式微机控制电子万能试验机CMT5105测量力学性能。拉伸试样按照国家标准GB/T 228.1-2010要求规定加工,每个条件下取3个试样的平均值作为其结果。

图1 拉拔装置示意图Fig.1 Schematic diagram of a drawing device

表2 7050铝合金单道次拉拔变形量Table 2 Deformation of 7050 aluminum alloy in single pass drawing

2 试验结果与分析

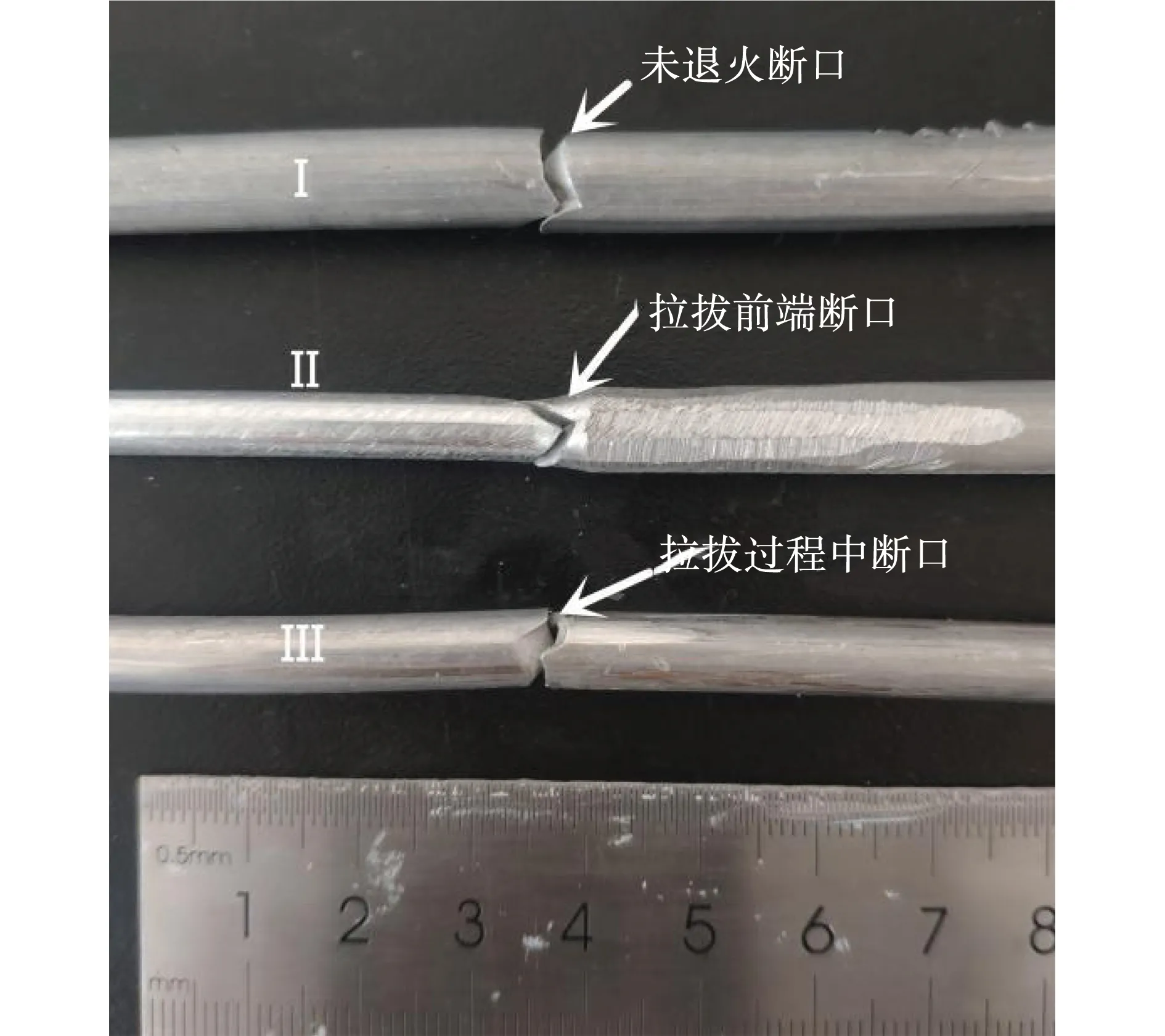

2.1 7050铝合金线材拉拔时出现的断裂情况

在线材拉拔过程中,当变形量过大时线材会发生断裂,如图2所示。这是由于在拉拔过程中,拉拔力直接作用于模具出口到拉拔机夹头的这一段线材上,在实际的加工过程中线材是否断裂,主要取决于线材在通过模孔时本身的强度与实现拉拔所需要的强度的相对大小。

图2所示为拉拔过程中线材断裂在夹头处的情况;图2中Ⅰ所示为未经过退火直接拉拔的断口,在实际拉拔过程中未经退火的杆材难以直接拉拔成形;图2中Ⅱ所示的是在模具工作变形区线材断裂的断口,可以判断这是由于道次变形量过大,线材在通过模具工作区变形时强度低于线材牵引处的强度导致线材被拉断;图2中Ⅲ所示的是在拉拔过程中的断口,这可能是由于在线材表面存在划伤等缺陷造成某处应力集中,在该位置容易被拉断。

图2 拉拔过程中断裂的线材实物图Fig.2 Physical drawing of broken wire in drawing process

在超过43%变形量后,进行拉拔试验时线材频繁被拉断,在本试验条件下可以确定线材的最大单道次变形量为43%,进行拉拔时均不应该超过该变形量。

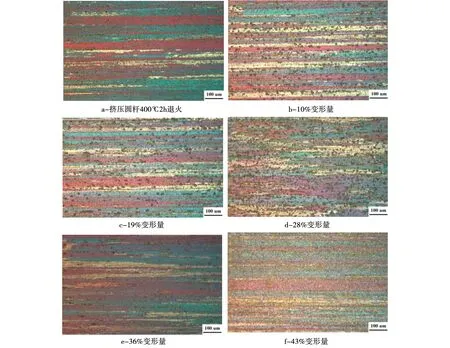

2.2 不同拉拔变形量对7050铝合金微观组织的影响

图3是7050铝合金线材经过不同拉拔变形量单道次拉拔后纵截面的偏光组织,经过拉拔变形后,在纵截面沿挤压方向变成了纤维状的变形组织。随着拉拔变形量的增加,并不是发生再结晶纤维状组织间距变小,而是变形组织变得更加纤细扁平。

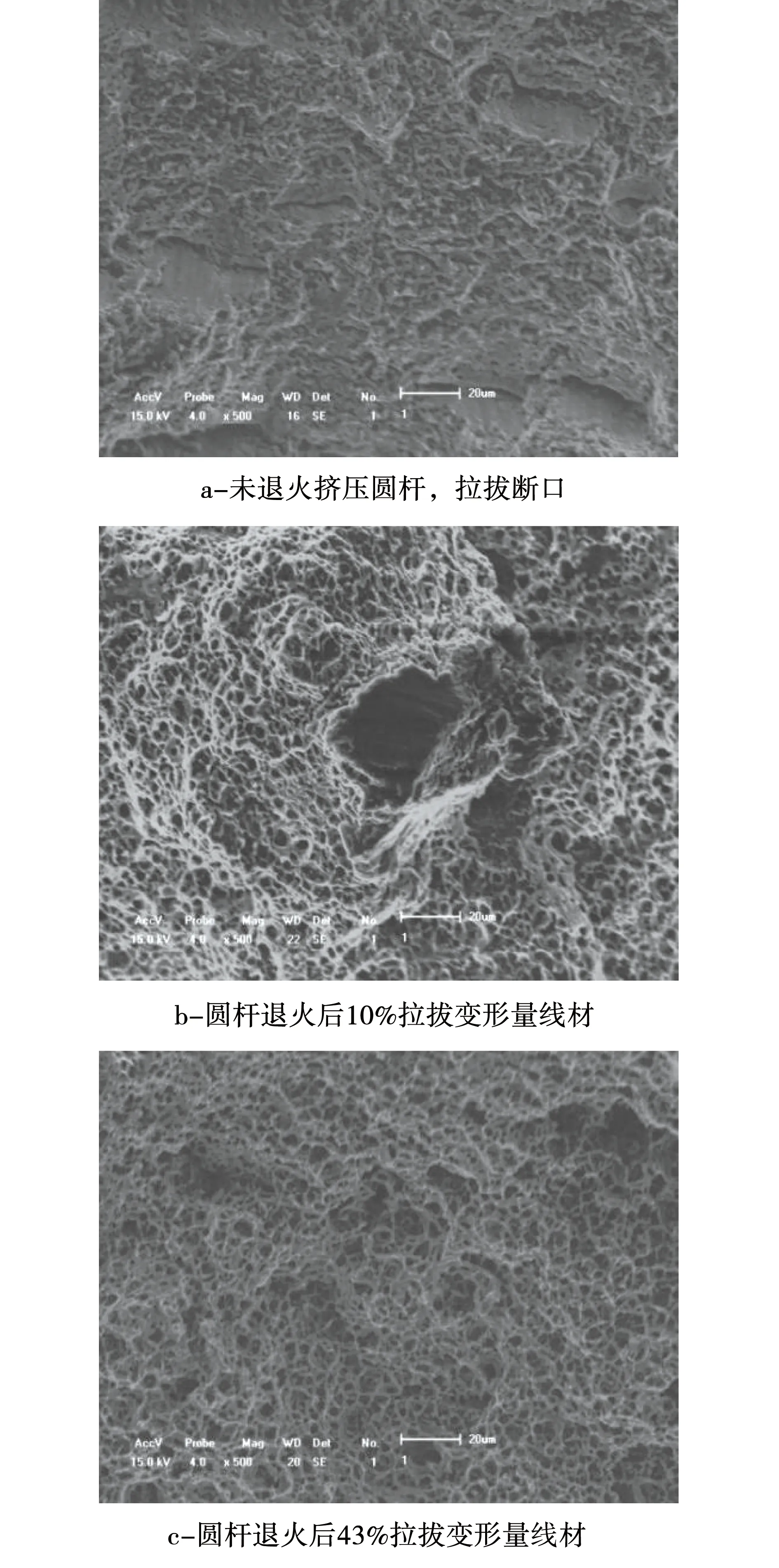

图4所示是不同状态下试样断口的SEM分析。图4a是挤压杆未退火直接拉拔断裂的断口,可以看到微观形貌上有河流花纹状的脊线,未观察到有韧窝存在。结合该直径下挤压杆未经过退火伸长率较小,判断属于脆性断裂。这是由于挤压状态圆杆强度高、塑性低,变形性能差,不能直接用于拉拔。图4b挤压杆退火后拉拔变形量10%线材的拉伸性能试样断口,可以观察到微观形貌上存在大量韧窝,且韧窝形状较深,属于典型的韧性断裂;说明在退火状态下材料的变形性能良好。图4c是圆杆经过退火后43%变形量拉拔线材的拉伸试样断口,在微观形貌上发现存在韧窝但尺寸较浅且数量较少,而且存在部分瀑布状脊线,结合实际试验情况可以判断为脆性断裂为主的断裂。这是由于在经过43%变形量拉拔后,线材已经达到变形极限,难以继续进行拉拔。

图3 不同变形量单道次拉拔的7050铝合金线材金相偏光组织Fig.3 Metallographic polarized structure of 7050 aluminum alloy in single pass drawing with different deformation amounts

图4 不同状态下7050铝合金试样拉伸断口微观形貌Fig.4 Micro morphologies of fracture surface of 7050 aluminum alloy sample under different conditions

2.3 不同拉拔变形量对7050铝合金性能的影响

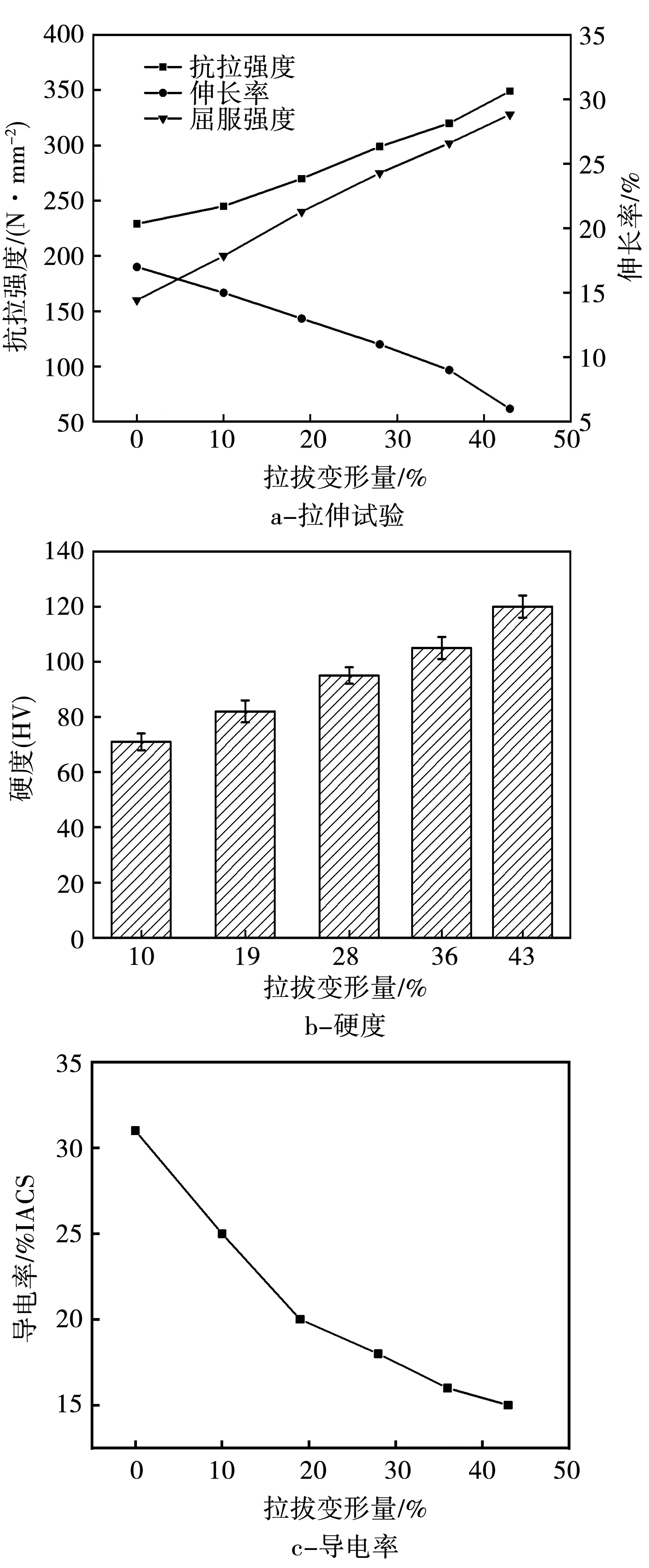

经检测得知7050铝合金圆杆退火后的抗拉强度229 N/mm2,屈服强度170 N/mm2,伸长率18%,显微硬度64 HV。将不同拉拔变形量的线材力学性能和导电率测试结果绘制成曲线,如图5所示。

图5 不同拉拔变形量的7050铝合金线材的力学性能及导电率Fig.5 Mechanical properties and electrical conductivity of 7050 aluminum alloy wires under different drawing deformations

挤压杆经过退火热处理后进行拉拔,可以看出随着拉拔变形量由0%增加至43%,7050铝合金线材的抗拉强度由229 N/mm2逐渐增加至345 N/mm2,屈服强度由170 N/mm2逐渐上升至328 N/mm2。线材的伸长率的变化趋势与强度的相反,随着拉拔变形量由0增加至43%,伸长率由18%降低至5%。继续增大变形量进行冷拉拔时,线材极易被拉断,因此7050铝合金400 ℃退火时单道次拉拔极限变形量为43%左右。这是由于拉拔过程使粗大的第二相破碎,晶粒沿拉拔方向变形更加细化呈现出明显的纤维组织;同时由于拉拔过程中产生了高密度的位错,使得线材的力学性能提高[11-14]。由于细晶强化及加工硬化的双重作用,随着拉拔道次变形量的增加强度性能大幅提高。拉拔变形量20%左右的线材的抗拉强度为265 N/mm2左右,能满足7050铝合金H13态铆钉线材的标准要求。

线材的显微硬度的变化趋势与强度的变化趋势相同。从图5b中可以看出,显微硬度由退火态挤压杆的64 HV增加至43%拉拔变形量时为115 HV,在拉拔过程中随着变形量的增加表现为典型的加工硬化。由图5c可知7050铝合金线材在0%变形量即挤压杆经过退火热处理后的导电率最高,达到31%IACS,随着拉拔变形量增加,导电率逐渐下降,并在接近极限道次变形量时逐渐趋于平稳。这是由于拉拔过程属于塑性变形过程,因此在金属内部会产生大量的晶体缺陷,如空位、位错等,这些缺陷引起的点阵畸变造成电子散射,导致导电率下降。在冷拉拔过程中随着道次变形量的增加,在晶粒间隙及其内部产生微观裂纹、空位和点阵缺陷等晶体缺陷逐渐增加,特别是晶粒纤维组织逐渐细化,从而使电阻率升高,导致导电率下降。

3 结 论

试验研究了7050铝合金拉拔过程中不同变形量单道次拉拔对合金组织与性能的影响,主要结论如下:

1)在冷拉拔塑性变形过程中,由于加工硬化作用,7050铝合金线材的力学强度性能逐渐增加,同时由于晶粒内部存在空位、位错等缺陷的原因,导电率逐渐降低,导电率由30%IACS下降至17.3%IACS。

2)7050铝合金挤压圆杆经400 ℃退火热处理后,单道次拉拔极限变形量为43%左右,并且随着拉拔变形量的增加,晶粒变为纤维状。

3)在本试验条件下,7050铝合金挤压圆杆400 ℃±2 ℃退火2 h,以20%变形量拉拔后,线材抗拉强度为265 N/mm2,该工艺可优先作为该合金H13态铆钉线材的生产方案。