空间大型机械臂地面测试验证方案设计与实现

2021-08-22胡玉茜刘宾吴志红周永辉张思博

胡玉茜 刘宾 吴志红 周永辉 张思博

(北京空间飞行器总体设计部,北京 100094)

随着空间技术的飞速发展,特别是空间站、地外星体基地建设等项目的诞生和应用,空间大型机械臂作为空间飞行器在轨服务、支持的一项关键技术,已越来越多地应用于空间设施建设中。多信息感知融合技术的发展,以及智能化技术的应用,对具有运动特性及自主管理功能的空间大型机械臂的测试,也提出了越来越高的要求[1-3]。

机械臂执行的在轨任务,需要在地面完成测试与验证。但是,由于受到地面重力的影响,对于空间大型机械臂,无法在单一地面工况模拟空间零重力环境,完成所有构型下的全过程在轨任务测试与验证[4]。目前,已经在轨使用的国外空间大型机械臂(长度在10 m 以上),由于各种条件限制,主要以仿真(包括数学仿真和半物理仿真)为手段,开展任务级的测试验证;而基于实物的测试验证则主要依靠部件级的验证和有限自由度的物理试验开展。日本臂采用了气浮台上的物理臂测试,也只着重验证了3自由度;欧洲机械臂(ERA)采用2维悬挂只是逐一进行单关节运动,均存在一定的局限性[5-9]。针对十几米长的大型机械臂,带有大负载的在轨工况(负载质量大于20 t),更难以真实模拟机械臂承受的动态大负载载荷[10-12]。如何解决以上难题,对空间大型机械臂地面测试与验证技术提出了更高的要求[13-15]。本文对空间大型机械臂测试验证进行分析,充分结合半物理仿真测试、桌面软连接测试、2维气浮台测试和3维悬挂台测试4种方式,进行了空间大型机械臂综合测试方案的设计与研究。通过该测试方案,可以结合半物理仿真验证与全物理测试结果,多维度开展大型机械臂运动特性的测试与验证,并且开展真实运动环境下的软件、硬件匹配测试,覆盖运动条件下的大型机械臂数据流与控制流测试,在地面完成空间大型机械臂的功能、性能测试。

本文首先对测试对象组成和测试需求进行了分析,介绍了测试验证流程和测试验证系统设计;通过实例验证了地面测试验证方案具有较好的通用性和测试性,对后续开展空间智能机械臂的测试与验证具有借鉴意义。

1 测试对象分析

1.1 机械臂组成

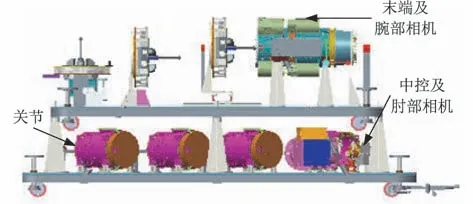

空间大型机械臂长度超过10 m,具有7自由度,质量超过400 kg,负载能力达到25 t。它包括2个末端、7个关节、1个中央控制器、3台相机、1个以太网交换机,具备视觉测量、力传感控制等功能,系统间通过1553B总线进行通信,人员可通过舱内在轨操作台进行操控,图像数据通过以太网传送到测控分系统下传。关节的配置采用“肩3+肘1+腕3”方案,这种对称的结构可在航天器舱体表面实现肩、腕互换的位置转移,即“爬行”。末端执行器能够实现对目标的捕获、锁紧和释放,相机可对目标实现识别和位姿测量功能,中央控制器对机械臂运动进行路径规划和控制。其组成示意见图1。

图1 空间大型机械臂组成示意Fig.1 Components of a large space manipulator

1.2 机械臂测试需求分析

空间大型机械臂由于其自身尺寸大、负载惯量大、控制器多、跨接总线多、供电方式多等因素,对测试提出了更高要求,其特点如下。

(1)尺寸大质量大,运动模式复杂,装配成可在2维平面运动的臂至少需要1个月时间,各部件的功能匹配必须在装臂前完成测试,避免出现产品问题而拆装的现象,需要设计能够全面测试运动模式的工况。

(2)控制器多,控制流复杂,在轨自主任务多,需要对控制器之间的协同匹配工作进行测试。但是,不带上执行机构的控制器工作状态并不真实,无法验证系统自主工作功能,需要设计能够覆盖各种运动模式下控制流的测试工况。

(3)跨接总线多,信息流交互复杂,支持单臂工作、多臂组合的多种工作模式,信息流、视频流可以通过1553B总线、以太网进行交互,各种总线上的数据交互正确性需要验证。

(4)负载惯性大,地面模拟复杂,载荷质量超过20 t,载荷体积大,由于地面重力的影响,在整臂条件下开展机械臂带载3维运动功能测试难以开展,需要测试到7自由度运动工况。

(5)供电方式多,空间机械臂在轨可以进行“爬行”功能,能够双端供电,多供电方式的可靠切换也是测试的要点。

2 测试验证方案设计

综合以上分析,本文设计了空间大型机械臂测试验证方案。根据机械臂的运动特点,规划4个测试阶段,分别完成不同层面功能性能的测试。这4个测试阶段包括:以控制器在环的半物理仿真测试,验证机械臂软件系统控制功能;以桌面软连接的真实产品(带驱动机构)测试,验证机械臂运动规划、任务时序、碰撞检测等功能;以2维气浮平台整臂运动测试,验证机械臂整臂性能和典型任务;以3维悬挂平台小角度展开测试,验证机械臂7自由度运动能力。测试矩阵见表1。

表1 空间机械臂测试验证模式矩阵列表Table 1 Matrix table of space manipulator testing and verification mode

2.1 测试验证流程设计

对于空间大型机械臂,单一的全物理验证方法、半物理验证方法、仿真验证方法都只能完成部分功能或者性能的验证。因此,合理安排半物理和全物理测试验证流程,对于覆盖机械臂的测试是最为有效的方法。本文以控制器在环的半物理仿真测试验证软件控制功能,以桌面软连接的真实产品验证系统功能,以2维气浮平台整臂试验验证系统重要性能和典型任务,以3维悬挂平台验证整臂7自由度运动能力。空间大型机械臂地面测试过程见图2。

图2 空间大型机械臂地面测试验证过程Fig.2 Ground testing and verification process of a large space manipulator

(1)半物理仿真测试。以真实的控制器接入实时仿真模型开展,测试重点为运动控制类软件。半物理仿真测试在控制器交付前即完成单个控制器的运动及控制功能测试。由于仿真测试对模型的准确度要求很高,仿真模型将随着整臂的设计不断的修正和迭代,同时在轨任务可扩展,因此半物理仿真测试会一直根据任务需求持续开展。

(2)桌面软连接测试。控制器与运动部件装配在机电一体的产品上,产品之间采用电缆软连接方式。软连接状态包括除臂杆之外的全部产品,关节、末端等运动产品不受运动范围等的约束,可以模拟3维空间中空载下的机械臂运动。此时,通过3维显示软件,可以测试机械臂在3维空间7自由度的运动和控制功能,能够验证机械臂视频流、控制流、总线信息流、工作模式控制、路径规划控制、关节驱动控制、视觉伺服控制、末端捕获控制、碰撞检测控制等功能,为后续开展整臂测试提前完成电接口、信息接口的匹配性及软件功能、时序匹配等测试,使电性能得到充分验证。

(3)2维气浮平台功能性能测试。真实产品通过臂杆连接,完成整臂装配后,全物理整臂的功能性能测试在气浮平台上开展,通过气浮装置可以模拟微重力环境,开展机械臂在2维平面运动的功能、性能指标测试,完成全物理臂的多模式控制功能、末端抓取功能、路径规划功能、视觉伺服功能、组合功能、协同功能的测试,对整臂典型任务、自主管理程序等进行测试和验证。

(4)3维悬挂平台机械臂测试。在空载下测试机械臂在3维空间的7自由度运动功能,机械臂以初始压紧状态,按照在轨展开时序,进行7个关节的小角度展开运动模式测试,能够测试机械臂装配成整臂后7个自由度的运动,是整臂装配至舱体之前的验证测试。

2.2 测试验证系统设计

空间大型机械臂地面测试验证系统包括测试系统、桌面软连接系统、2维气浮零重力系统及3维零重力悬挂系统。

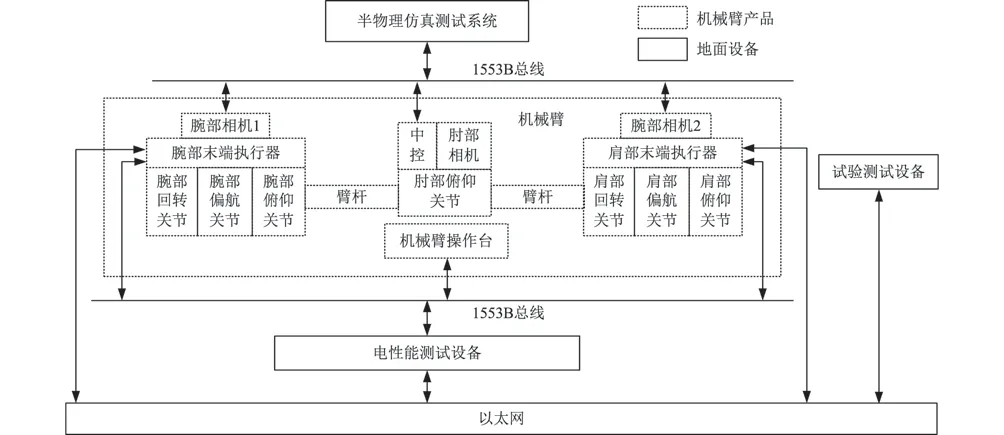

2.2.1 测试系统

测试系统包括半物理仿真测试系统、电性能测试系统和试验测试系统,见图3。机械臂测试系统的特点包括:①具备半物理仿真功能,在单机装配前完成对机械臂控制器的控制功能测试,验证控制器的自身控制功能;②具备多模式总线测试、多路视频流测试功能,能够验证机械臂多级总线数据交互和多种信息流传输功能;③具备多端供电功能,能够验证机械臂在轨“爬行”功能,验证供电、信息流、视频流的可靠切换;④具备机械臂3维空间运动实时可视化显示功能,能够在软连接下构建机械臂3维运动场景,验证机械臂空间运动功能;⑤采用非接触式测试系统,对运动精度等性能指标进行测试,验证装配后机械臂的运动性能。

图3 测试系统组成框图Fig.3 Block diagram of testing system

半物理仿真测试系统通过模型标定和验证,建立能够反应产品实际工作状态的仿真模型,通过仿真机械臂2维平面测试状态和3维空间在轨工作状态,开展控制器运动功能的测试验证工作,重点在机械臂软件的测试。经过半物理仿真系统验证过的控制器,与运动结构组成单机后,按照物理连接的逻辑关系,通过电缆之间的软连接组成物理臂,或者在2维气浮平台上采用臂杆连接组成物理臂;物理臂可采用电性能测试系统进行测试,电性能测试系统支持机械臂多端供电,负责数据和指令信息的管理,统一数据中心完成全周期试验测试数据的管理,提供3维实时显示和友好用户操作界面。由于空间大型机械臂需要在地面进行遥操作控制,电性能测试系统也能支持遥操作接口,完成大时延下机械臂地面手柄操作控制测试。机械臂运动精度等指标需要采用特定的试验测试系统完成测试,试验测试系统为测量位姿精度、运动速度、运动加速度、目标位姿等性能参数的大范围非接触式测量设备,对机械臂位姿精度进行测试,将处理好的试验数据实时存入电性能测试系统的统一数据中心。

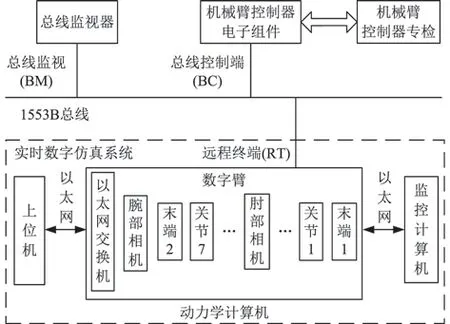

(1)半物理仿真测试系统(见图4)。大型机械臂难以在地面实现3维任务运动验证,通过采用控制器在环的半物理仿真验证系统,可以脱离真实执行机构和运动机构的约束,对控制器真实软件和运动控制功能进行测试与验证。在半物理仿真系统中,控制器电子组件为真实产品,通过实时仿真系统模拟空间机械臂(称为数字臂),通过模型注入模拟机械臂运动功能,实现产品实时仿真,从而达到硬件在环的验证能力。另外,还可以开展整臂视觉自主运动模式测试、奇异状态测试、整臂运动干涉状态测试、接触碰撞检测等运动功能的测试验证。

图4 半物理仿真系统组成框图Fig.4 Block diagram of semi-physical simulation system

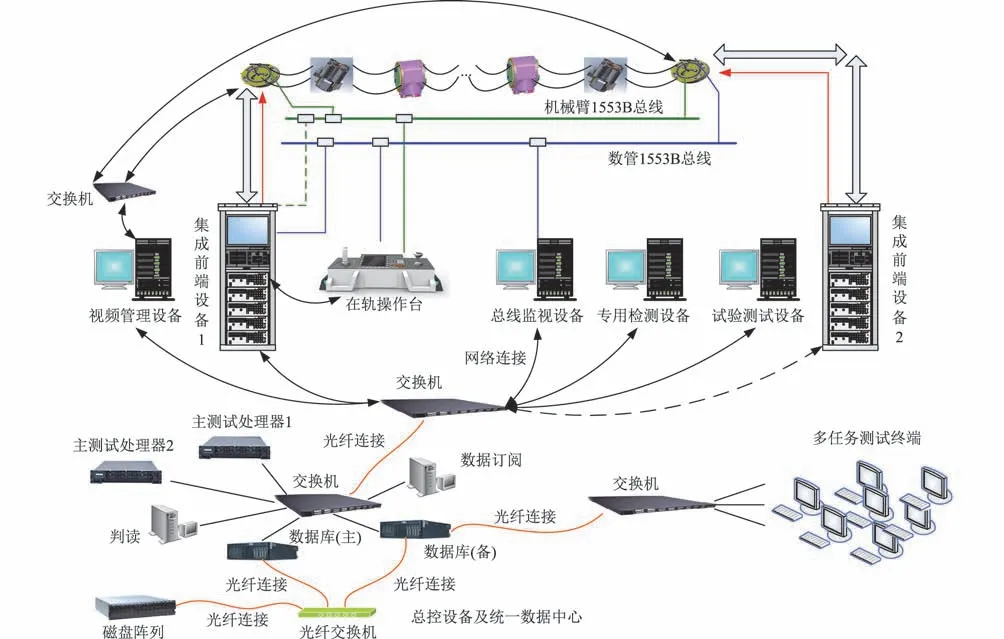

(2)电性能测试系统(见图5)。它采用分布式网络结构,集成前端设备直接与机械臂相连接,总控设备负责数据和指令信息的管理,统一数据中心完成全周期试验测试数据的管理,多任务测试平台提供3 维显示及友好的用户界面,完成测试任务规划、测试数据判读、测试结果比对及分析。视频监视设备接收肘部相机、腕部相机和对接相机数据中网络格式的高清视频,进行解析、存储、解码、视频还原和播放显示。总线监视设备监视所有总线数据流,并可以有选择地实时显示指定的消息内容,同时将所有发送给机械臂的运动指令传送给数字臂。

图5 电性能测试系统示意Fig.5 Schematic diagram of electric performance testing system

(3)试验测试系统。它进行机械臂在2维平面的运动性能测试,是测量位姿精度、运动速度、运动加速度、目标位姿等性能参数的大范围非接触式测量设备,比如激光跟踪、经纬仪等设备,该类设备获取机械臂试验过程的数据,将处理好后的试验数据实时存入统一数据中心,进行实时记录归档,以便自动生成测试报告和判读结果,提高数据分析比对能力。

2.2.2 桌面软连接系统

空间大型机械臂装配工作复杂,在开展机械臂系统装配前,需要对机械臂开展软连接状态下的测试工作,验证整个机械臂电性能接口、功能、任务时序的匹配性。桌面软连接系统(见图6)采用双层支架车,可开展机械臂桌面级系统联合测试。按照物理连接构型摆放机械臂设备,提供桌面支座支持,产品间采用电缆进行软连接,可支持机械臂捕获装置的捕获、拖动、锁紧与释放功能测试。支架车上设有电缆防磨损装置,防止测试过程中关节转动导致的电缆磨损。

图6 桌面软连接系统示意Fig.6 Schematic diagram of desktop flexible connection system

2.2.3 2维气浮零重力系统

2维气浮零重力系统(见图7)采用气浮支撑方案实现机械臂在地面状态下2维平面的零重力环境模拟。该套系统具备对每个独立机械臂部件的重力补偿功能,可对每个单独部件实现零重力环境模拟;可以随机械臂运动一起正常行走,在机械臂运动过程中实现对机械臂及各核心部件的重力卸载,不对机械臂运动特性产生影响。它主要包括零重力工装、可视化力采集系统和供气系统。在2维平面零重力环境下,可以完成机械臂整臂功能及典型任务验证。

图7 2维气浮零重力系统Fig.7 2-dimension zero-gravity system using air flotation

2.2.4 3维零重力悬挂系统

2维平面只能验证3个关节在平面内的运动功能,无法覆盖7个自由度运动的功能。3维零重力悬挂系统可以在小角度范围内消除重力对运动测试的影响,实现机械臂的7自由度运动验证。该系统具备力、运动速度和位移测量能力,主要由支撑装置、悬挂控制装置、随动装置和监测分析装置组成。

3 测试验证实例

本文设计的空间大型机械臂测试验证系统,已经完成了我国空间站大型机械臂的地面测试与验证任务。对空间站大型机械臂功能性能指标、典型任务开展了协议层面、功能层面、任务层面及性能指标等方面的验证。

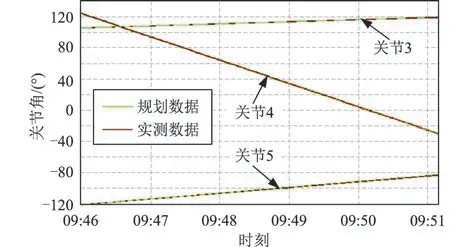

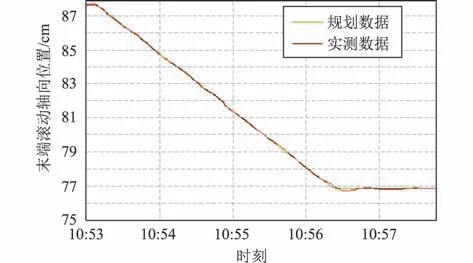

采用以上测试验证系统进行测试,在多关节联动、视觉伺服、带8 t负载情况下,分别给出实际记录的多关节运动实际角度曲线、末端运动位置曲线和单关节运动实际角度曲线,分别如图8、图9和图10所示。可以看到:试验结果与规划基本一致,测试试验可以对空间机械臂进行有效验证。相比于试验结果,规划下各关节角度曲线、末端沿滚动轴运动位置曲线更加平滑,这是因为实际运动中,机械臂真实运动存在一定的动态过程。

图8 多关节运动模式下实际角度与规划角度对比Fig.8 Comparison of real angle and planning angle in multi-joints movement mode

图9 视觉伺服下实际位置与规划位置对比Fig.9 Comparison of real position and planning position in visual servo mode

图10 带负载下单关节运动模式实际角度与规划角度对比Fig.10 Comparison of real angle and planning angle in single-joint movement mode with load

4 结论

本文对空间大型机械臂测试验证方案进行了分析,设计了仿真与物理验证相结合的测试系统;充分结合半物理仿真验证、桌面软连接测试、2维气浮台测试和3维悬挂台测试4个阶段,开展了空间大型机械臂的测试与验证,解决了空间大型机械臂地面测试验证面临的覆盖性、充分性和有效性等难题。机械臂已圆满完成在轨测试工作。该测试验证方案具有以下特点。

(1)结合半物理仿真验证与全物理验证结果,覆盖大型机械臂多总线交互的控制流、信息流、视频流的测试与验证。

(2)采用桌面软连接、2维气浮台测试与3维悬挂台验证相结合方式,可以在地面验证空间大型机械臂的运动功能、碰撞检测功能和奇异检测等功能。

(3)测试验证系统提供3维显示,可以在桌面软连接状态下,对空间大型机械臂的真实运动环境进行3维显示,验证机械臂自主任务规划等功能。

(4)测试验证系统具备可扩展接口提供直观的显示与操作引导功能,可以为在轨遥操作实现提供直观、可靠的支持。

(5)测试验证方案适用于其他空间智能机械臂产品的地面测试,只需要根据空间机械臂功能和任务特点进行适应性裁剪即可。