基于中国工况的轻型汽车车外噪声测量方法研究

2021-08-21曹丽娟彭伟强谢东明许天楚

曹丽娟,胡 熙,彭伟强,谢东明,许天楚,刘 昱

(中国汽车技术研究中心有限公司,天津300300)

汽车工况是汽车行业重要的研究和检测基础,“中国工况”项目已开展多年,目前已覆盖41个代表性城市、包含五千余辆车的采集车队,覆盖传统乘用车、新能源汽车,采集了车辆运动特征、动力特征和环境特征数据[1]。可以说中国工况数据采集范围覆盖我国主要城市和地区,覆盖不同道路类型和行驶条件,采集车辆覆盖各车辆类型。项目组基于数据,建立了多种用途的原始数据库、统计分析数据库、工况构建数据库等中国汽车实际行驶工况数据库,通过数据分析,最终确定了中国轻型车工况(CLTC),包含轻型乘用车工况(CLTC-P)和轻型商用车工况(CLTC-C)。基于中国工况项目研究成果,中国在2019年发布了GB/T38146.1-2019《中国汽车行驶工况第1 部分轻型汽车》[2],对轻型汽车的行驶工况进行清晰界定,覆盖不同车速、不同油门开度等多种工况,其工况循环特征数据为汽车行业的其他研究做了最基础的铺垫。

现行的GB1495-2002《汽车加速行驶车外噪声限值及测量方法》是我国管控汽车车外噪声的国家强制性标准,该标准要求对于M1、N1类汽车考察2、3挡全油门加速行驶工况的噪声水平,该测试方法即方法A 实际上是测量汽车极端工况下的噪声水平[3–4]。然而,根据中国工况统计结果,日常驾驶时全油门工况很少,该方法的挡位选择及油门开度均与车辆实际行驶工况存在较大差异,无法准确反映汽车在实际道路上的噪声水平,也没有覆盖汽车的多种驾驶工况,故无法真正推动解决道路交通噪声问题。近年来我国持续关注ISO362-1:2007《道路车辆加速行驶噪声测量方法工程法第一部分:M、N 类车辆》及相应的联合国噪声法规UN Regulation No.51新测量方法(方法B)[5–7],其新修订的测量方法对车辆在50 km/h及对应90百分位加速度情况下的噪声水平进行评价,但是实际上该方法仍然只关注单一工况下的噪声水平,无法全面反映车辆在实际道路上各种工况下的噪声水平。

显而易见对噪声的有效管控需要与汽车实际驾驶工况相结合,从多种工况入手,故有必要基于中国工况开展能够反映实际道路噪声水平的多工况车外噪声测量方法试验方案研究。

1 多工况噪声

中国工况中的数据采集包括汽车的GPS 信息(车速和位置)、动力总成信息(转速和扭矩等)、环境信息(温度、大气压力等),这使得在噪声测量工况的研究中研究如车速、挡位等相关参数成为可能。

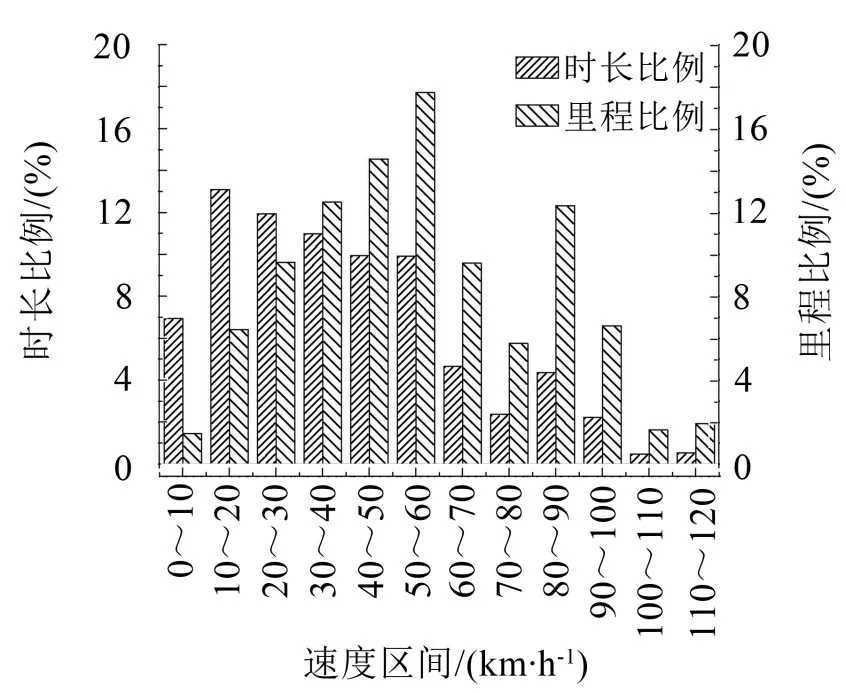

通过对GB/T38146.1-2019中的工况数据统计分析发现,中国汽车实际车速分布相比于ISO 更为分散,如图1所示。车速在30 km/h~70 km/h的运行里程内比较集中,就运行时间而言,70 km/h 以下时间更长。相比于现行GB1495-2002 关注的全油门极端工况,中国工况的车速分布、时间分布均是真实驾驶情况的反映,是日常生活中常用的汽车工况。相比于ISO362-1:2007 中的50 km/h 工况点,虽然中国实际道路工况整体上具有车速分散但分区集中的特点[8]。

图1 中国轻型汽车车速分布

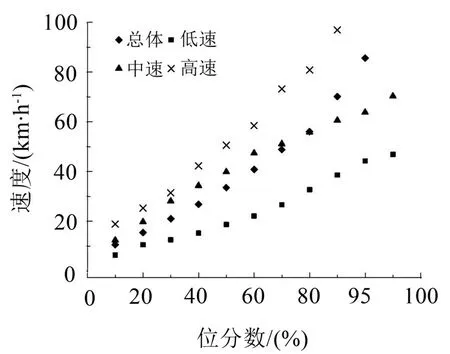

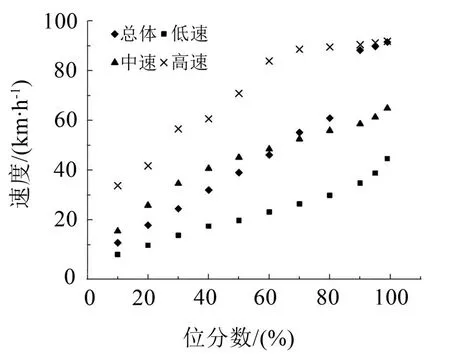

图2 和图3 所示为中国轻型乘用车和商用车车速分布情况,其中低速、中速和高速分别对应GB/T38146 的1 部、2 部和3 部,由图可见我国车速整体偏低。

图2 中国工况中CLTC-P车速分布情况

图3 中国工况中CLTC-C车速分布情况

起步、加速、匀速工况能够覆盖汽车整个驾驶过程中的不同驾驶行为。汽车起步阶段踩踏油门后噪声容易飙升,造成瞬间的噪声污染,故起步噪声应为汽车多工况噪声的一部分。而驾驶过程中加速工况较多,加速过程中汽车轮胎噪声、气流噪声增大,故需对加速噪声进行管控。根据对中国工况中加速、减速、匀速工况的比例统计,结合图1 至图3 所示的车速分布可知,以70 km/h车速为分界点,在70 km/h以下加速工况为主要的驾驶工况,时间比例为35%左右,故加速工况下车速应不超过70 km/h。高速公路工况的噪声是日常较严重的干扰噪声,汽车在高速主要区间匀速行驶时,结合图1 至图3 可知,70 km/h 以上匀速时间比例约为63 %左右,故在70 km/h以上关注汽车的匀速噪声。

基于起步、加速、匀速工况构造的噪声测量方法即为多工况噪声测量方法,能够考察不同驾驶工况的噪声水平,为噪声管控提供更全面的方法支持。

2 试验条件

2.1 试验场地

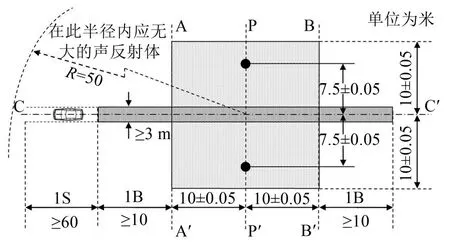

测量场区尺寸及传声器布置如图4所示。其中传声器离地高度应为1.2 m±0.02 m。

图4 测量场地及测量区的布置

说明:

ls——加速连接段;

la——最小标准测量试验行驶车道延伸长度。

2.2 起步工况

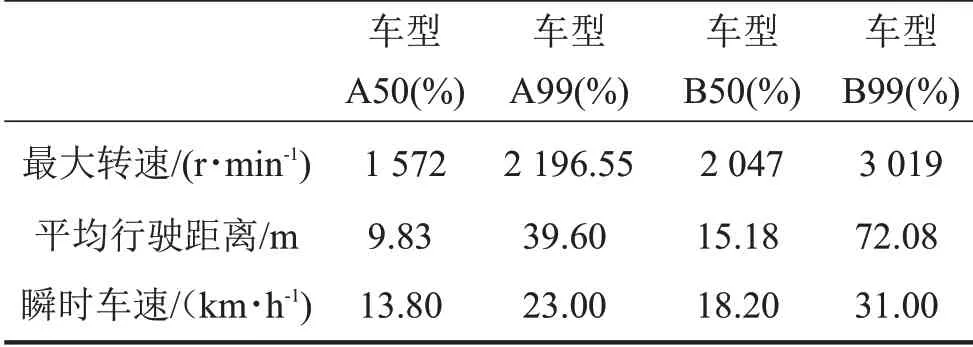

起步工况即汽车由静止启动状态转变为行驶状态,表1 是中国工况中所采集的相关车型在车辆典型起步过程中起步升2 挡前的关键参数特征,起步过程中车速不超过30 km/h,在统计分析时以50%位分数作为统计下限,以99 %位分数作为统计上限。经试验发现起步车速不稳定,转速与是否换挡关系较大,易受驾驶员影响。总体上起步距离在15 m以上。

表1 起步过程关键参数分布

2.3 加速工况

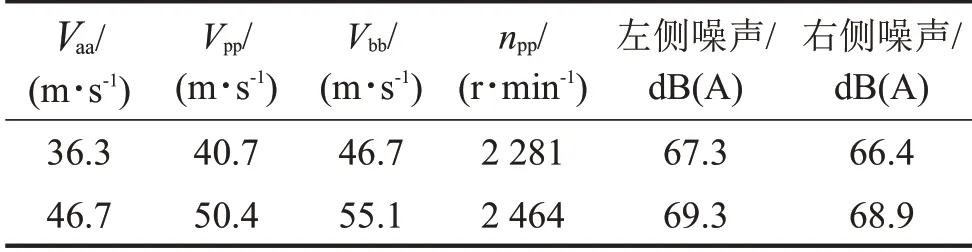

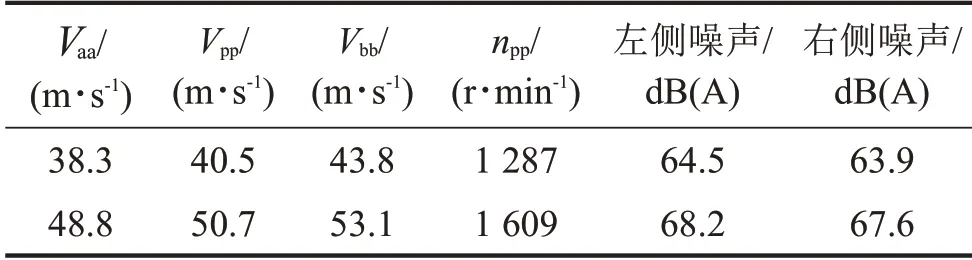

根据图1 至图3,除去起步阶段,加速工况车速范围主要是在30 km/h~70 km/h内。加速工况下车速跨度大,需要通过转速、挡位、车速等关键参数确定加速工况,为了实现对加速工况的全覆盖,试验车速应至少包含端点值30 km/h 和70 km/h,在此范围内应再确定一个工况点,但是速度中值仍存在不确定性,该工况点既需要考虑实际驾驶常用车速,还应考虑到不同车速时的噪声水平。从图1 至图3 可以看出40 km/h、50 km/h 的里程比例和时间比例高于60 km/h,故对40 km/h、50 km/h 车速点进行对比研究。试验过程中的噪声值、入线车速Vaa、出线车速Vbb、转速、加速度如表2至表3所示。

表2 3挡加速时噪声

表3 5挡加速时噪声

表2至表3对应车型总挡位数为6挡,分别对40 km/h 和50 km/h 进行对比研究。由表可知50 km/h对应的噪声值明显高于40 km/h对应的噪声水平,40 km/h时的噪声特性与50 km/h相比,挡位、转速等均无明显差异,且试验发现40 km/h时仅轮胎噪声略有降低,所以无降速至40 km/h 的必要,可直接以50 km/h 作为加速噪声测量的速度中值。所以加速噪声的多工况噪声车速点结合中国工况的统计数据可为30 km/h、50 km/h、70 km/h。

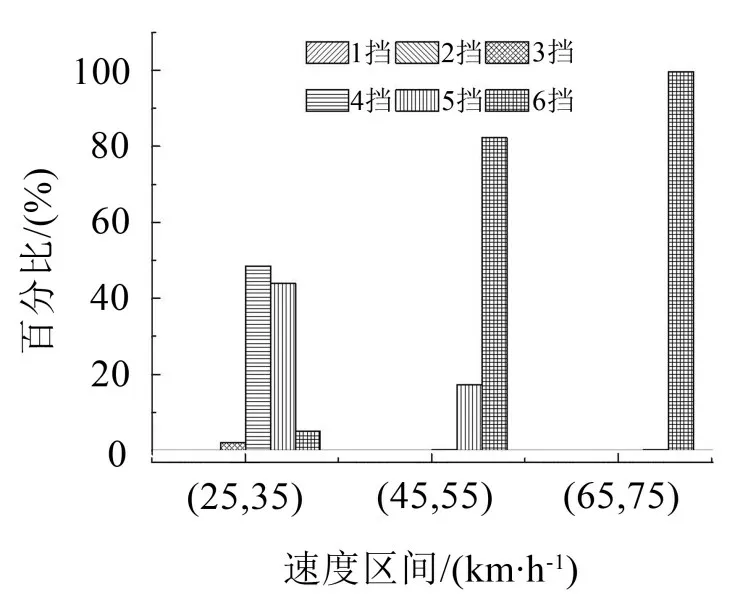

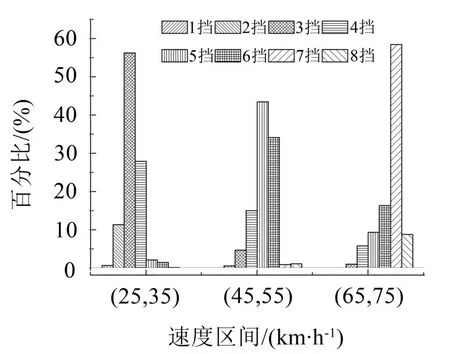

图5 至图7 是总挡位数分别为5、6、8 时的车辆加速工况的挡位分布情况,显然不同车速下的挡位分布与汽车总挡位数相关。

图5 5挡车加速工况挡位分布

图6 6挡车加速工况挡位分布

图7 8挡车加速工况挡位分布

2.4 匀速工况

高速匀速工况噪声中轮胎噪声仍是主要噪声源。在不同油门开度下的加速噪声试验中通过限制扭矩的方式可以基本达到减小并稳定加速度的目的。为了实现整个车速区间的覆盖,进行试验时在高速区域应设置匀速工况。匀速工况下车速主要在80 km/h 以上,从图2 和图3 看出轻型乘用车高速区间更宽,在80 km/h~120 km/h的范围内,车速里程、时间分布比例都很均匀。轻型商用车最高车速为100 km/h,但很明显在80 km/h~90 km/h 的里程比例和时间比例均较高。

根据轻型汽车匀速行驶时噪声源分布及考虑到对GB 1495的补充性,以及不同车型的动力性特征,轻型乘用车车速建议为:80 km/h、110 km/h;轻型商用车车速建议为80 km/h、90 km/h,其中90 km/h 和110 km/h 是基于中国工况统计的高概率速度点,该车速条件能够实现对城区快速路工况(80 km/h)及高速公路工况的覆盖。

3 工况设计

量化设计能保证噪声测量方法的唯一性,在多工况噪声测量中,控制汽车的车速、挡位、转速等能保证测量方法的重复性和测量结果的一致性。通过对试验条件的研究可知,起步、加速、匀速工况下试验车辆转速均应在额定转速的80%以下,且各车型均可满足此条件。

3.1 起步工况

进行起步工况试验时,按照图4所示场地,应将汽车参考点设置在PP′线前5 m处,并在该位置启动汽车并开始试验,汽车启动后应尽可能均匀踩下加速踏板,直到汽车参考点通过PP′后5 m时再尽快松开踏板并结束试验,所有车型都能够在试验距离内保持起步工况,进行起步噪声试验时应采用1 挡进行起步,并维持在1挡。

3.2 加速工况

加速工况试验中车速分别为30 km/h、50 km/h、70 km/h,试验时允许30 km/h、50 km/h有±1 km/h的偏差,70 km/h 有±2 km/h 的偏差。对于加速工况的挡位,根据图5 至图7 及相关试验结果研究,试验车速30 km/h、50 km/h、70 km/h 对应的挡位分布满足一定的规律,经验公式如表4 所示。但是个别试验挡位还需要根据试验情况进行调整。挡位计算结果不是整数时,对于不同车型,计算结果向上还是向下圆整情况不同。

表4 挡位分布经验公式

根据表4 选择相对应的挡位,测量过程中允许汽车换入更低、加速度更大的挡位,但不允许换入更高、加速度更小的挡位(汽车参考点通过BB′线后除外),汽车生产企业应确定参考点接近AA′线之前踩下加速踏板的预加速位置点。当汽车参考点到达AA′线时开始测量,并应尽可能均匀踩下加速踏板,直到汽车参考点通过BB′线时再尽快松开加速踏板,结束测量。

3.3 匀速工况

进行匀速工况试验时轻型乘用车工况点为80 km/h、110 km/h;轻型商用车工况点为80 km/h、90 km/h,试验时允许车速有±2 km/h的偏差。试验车辆应处于可稳定行驶的最高挡位,试验车辆从进入AA′线至最后端通过BB′线应保持匀速行驶。

4 试验验证

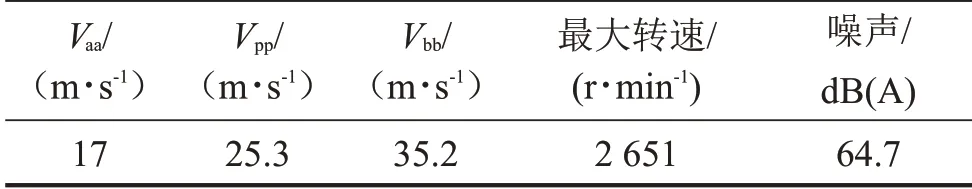

根据设计的工况,对起步、加速、匀速工况进行试验验证。记录试验车辆每次通过测量区的最大声压级,同侧两次最大声压级差值应不大于2 dB(A),对每一侧两次最大声压级进行算术平均,取两侧平均值中较大值作为最终结果。表5所示起步噪声验证结果为64.7 dB(A),转速未超过额定转速的80%,挡位在试验过程中保持在1挡。

表5 起步噪声试验结果

表6 是额定转速为5 500 r/min 时某6 挡车的加速工况点验证结果,车速均为50 km/h,挡位选择分别为3 挡和4 挡,与表4 挡位分布经验公式对应,两种挡位下结果差别并不显著。

表6 加速噪声试验结果

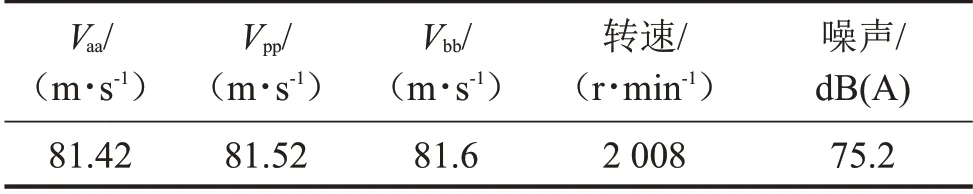

表7 是额定转速为5 500 r/min 时某6 挡车匀速工况点验证结果,试验车辆从进入AA′线至最后端通过BB′ 线,在试验中能够保证车速稳定在80 km/h±2 km/h,挡位在6挡时车辆能够稳定行驶。

表7 匀速噪声试验结果

5 结语

结合中国工况调查统计数据,基于数据分析及相关试验结果,开展轻型汽车车外噪声测量方法研究,提出轻型汽车起步、加速、匀速工况的多工况噪声测量方法,并对所提出的测量方法进行论证,得出以下结论:

(1)基于中国工况调查统计数据的轻型汽车车外噪声测量方法相比于单一工况的测量方法,更能反映实际驾驶工况下汽车的噪声水平。

(2)汽车多工况可包含起步、加速、匀速工况,对应各工况提出噪声测量方法更具针对性。

(3)起步噪声的试验工况不确定性较大,在制定相关试验方法标准时需考虑该工况的不稳定性。

(4)加速噪声试验中车速所对应实际挡位与经验公式的拟合结果存在差异,在制定相关试验方法标准时需考虑挡位经验公式与实际情况的差异性及其适用性。

(5)起步噪声、加速噪声测量方法的研究中还应进一步考虑转速,以便获得更好的测量重复性。