柴油机复合涡轮系统全工况性能研究

2021-08-21冯子浩简晓春吴胜利

冯子浩,简晓春,吴胜利

(重庆交通大学 交通运输学院,重庆 400041)

0 引言

内燃机排气中蕴含着可观的能量,但因其能量密度低、品质不高,高效回收利用技术难度大,使其研究进展缓慢。近年来,研究发动机余能回收的技术主要包括有机朗肯循环(ORC),复合涡轮和热电转换。其中,有机朗肯循环虽然有较高的回收效率,并能同时回收发动机排气与冷却系统中的热能,但其结构复杂,成本高,而且在有限的车内空间中布置困难,想要在汽车上得到广泛应用,还有很长的路要走[1-2]。至于热电转换技术,因其转换材料不合适和目前来看较低的转换效率,在实际应用之前还需要进一步的研究[3-4]。

与前两种主流回收技术相比,复合涡轮技术的配置简单、成本较低、技术简单,在重型柴油机中的应用较为成功[5-7]。

本文建立由增压涡轮与动力涡轮组成的串联式复合涡轮系统仿真模型,详细分析不同工况下,复合涡轮性能变化,对比原发动机,研究复合涡轮发动机性能特点。

1 复合涡轮系统结构及热力学模型

1.1 基本结构

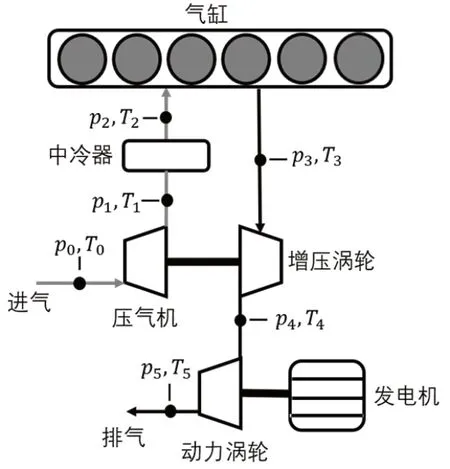

如图1所示的系统结构图中。工质首先进入压气机提升进气压力,之后在中冷器中冷却降温,最后再排入气缸中与燃料混合并燃烧。气缸排出的废气首先通过增压涡轮膨胀做功用来驱动压气机。之后再通过与增压涡轮串联的动力涡轮中进一步膨胀做工以驱动高速励磁发电机工作。其中,增压涡轮与动力涡轮均为径流式涡轮,因其结构紧凑、便于排气管道的布置等优点,更加适合紧凑的车内空间。

图1 复合涡轮系统结构图

1.2 系统热力学模型

其复合涡轮发动机系统的仿真模型中需要考虑涡轮膨胀比、排气温度、排气背压等参数对发动机节油率、泵气损失等参数的影响。因此,其热力学模型如下:

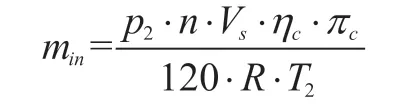

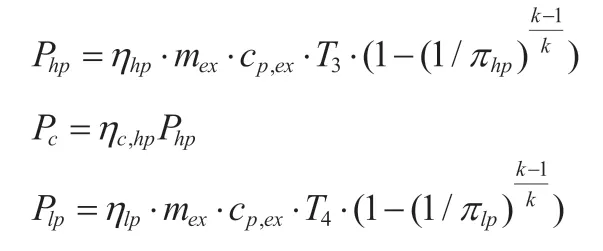

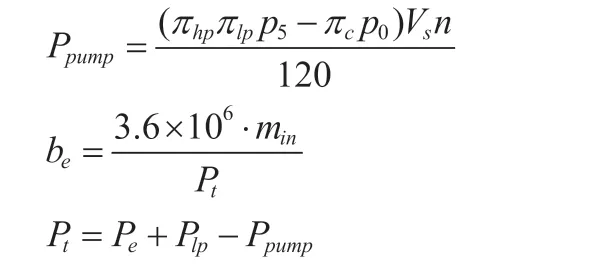

式中,π表示压气机或涡轮的压缩比或膨胀比;角标c,hp,lp分别表示压气机、增压涡轮、动力涡轮。柴油机进气量、充气系数与压气机压缩比之间的关系如下:

式中,n表示发动机转速;min表示气缸的进气量;ηc表示充气效率;R表示气体常数,一般取287。增压涡轮、压气机、动力涡轮的功率与各自流通工质状态参数的关系可以表示为:

式中,ηhp表示增压涡轮的效率;mex表示发动机排气的质量流量;表示排气的比热容;k表示气体比热比;表示涡轮增压系统的传递效率;ηlp表示动力涡轮的效率。知道了复合涡轮各部件的膨胀比与功率就能得出发动机的泵气功率与比油耗。

式中,Vs表示气缸容积;Pe表示发动机的指示功率。Pt表示复合涡轮发动机的有效功率;

2 试验系统建立与验证

试验机参考一款单级增压式柴油机,并基于GTpower建立了包含柴油机、增压涡轮、动力涡轮发电机在内的仿真模型。其发动机基本参数如表1所示。按照该发动机的布置形式,简化处理了部分管道。仿真模型的进出口边界设置为标准的大气环境。缸内燃烧模型采用双韦伯放热规律,使用Woschni传热关系式。压气机采用软件自带的MAP图模型。涡轮则采用涡轮流通模型代替MAP图模型。其中增压涡轮选择发动机原厂配套的增压涡轮。动力涡轮的匹配方法及流通模型可参考文献[8]。

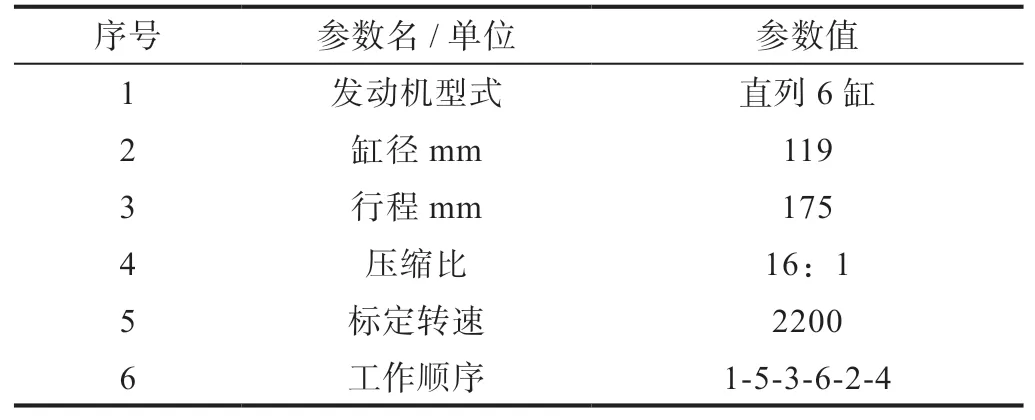

表1 发动机基本参数

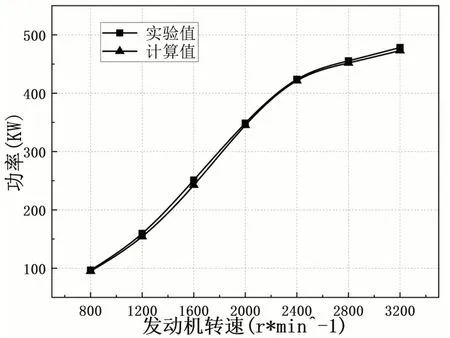

其中,发动机模型选取的转速范围在800rpm到2200rpm之间。外特性下发动机功率和扭矩的计算结果与实测数据(如图2所示)基本吻合,最大误差在4%左右。该仿真模型具有一定的精度和可信度,满足计算要求。

图2 计算数据与实验数据对比(功率)

3 计算结果分析

3.1 复合涡轮全工况运行分析

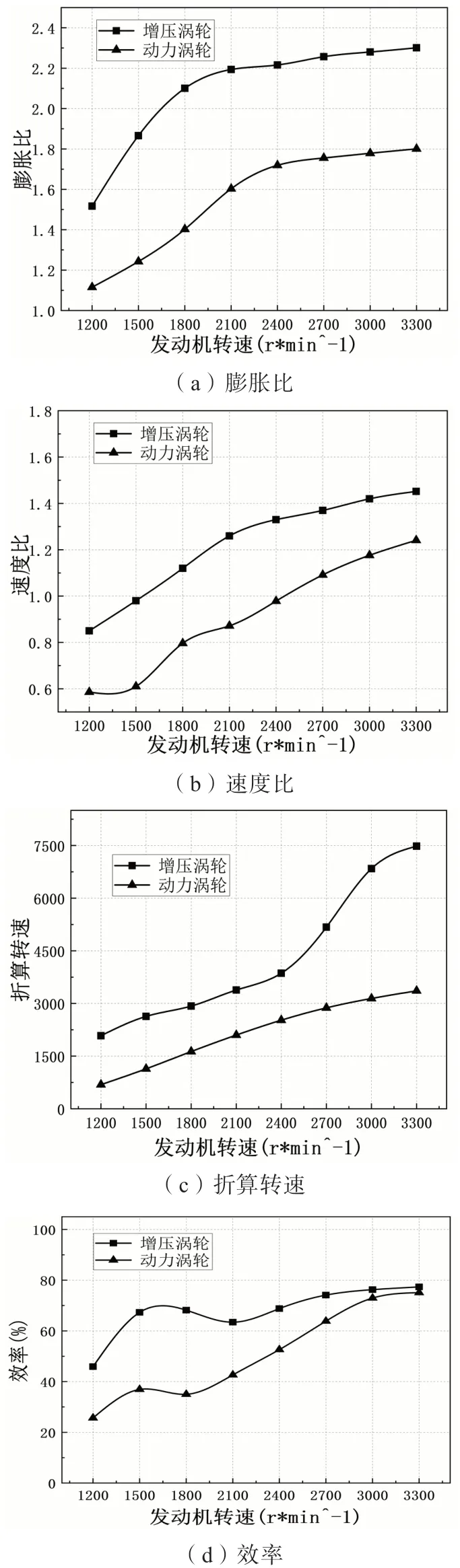

从图4(a)可以看出,增压涡轮与动力涡轮的膨胀比均随发动机转速的升高而升高。其中增压涡轮的膨胀比在低转速时增长迅速,动力涡轮的膨胀比相比增压涡轮延时性大。这是因为随着发动机转速的增加,排气质量流量增加,但排气首先进入增压涡轮膨胀做功,之后流向动力涡轮的排气压力较低轮,因此膨胀比较低。

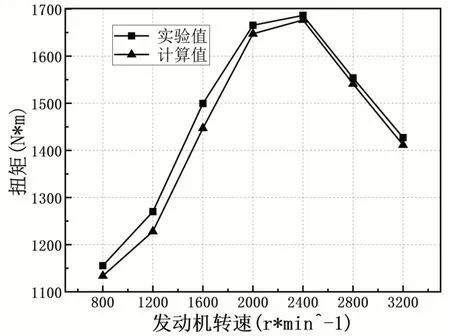

图3 计算数据与实验数据对比(扭矩)

图4 发动机工况对复合涡轮影响

从图(4)b中可以看出,两级涡轮的速度比均随发动机转速上升而升高,然而,动力涡轮的速比上升幅度几乎是增压涡轮上升幅度的50%。由于速度比是衡量动力涡轮内部能量分配,影响涡轮等熵效率的一个重要因素,偏离最优速比将导致涡轮等熵效率的显著下降。因此在低转速下合理设计动力涡轮使至关重要的。

从图(4)c中可以看出,随着发动机转速增高,排气流量增加,复合涡轮转速加快,尤其在高转速区时,增压涡轮转速大幅上升。这是因为发动机进气量需求增加,需要更大的进气压力,导致增压涡轮转速迅速上升。纵坐标使用折合转速就为了能更加清楚的表达涡轮转速走向,单位为 。而动力涡轮转速因为进口排气参数变化相对稳定,因此转速没有大幅度变化。

从图(4)d中可以看出,随着发动机转速的增大,两级涡轮的效率的相对趋势都在上升,由于增压涡轮速比变化较小,其效率的变化幅度也很小,而动力涡轮速度比变化较大,在排气能量较多的高转速区也能有与增压涡轮相近的效率。

3.2 复合涡轮系统对发动机性能的影响

将复合涡轮发动机系统与单增压发动机系统进行对比,能更好的分析复合涡轮系统对发动机的性能影响,分析复合涡轮系统的节油潜力。其中的增压涡轮都选用发动机原厂匹配的增压涡轮。保证对比试验的一致性。

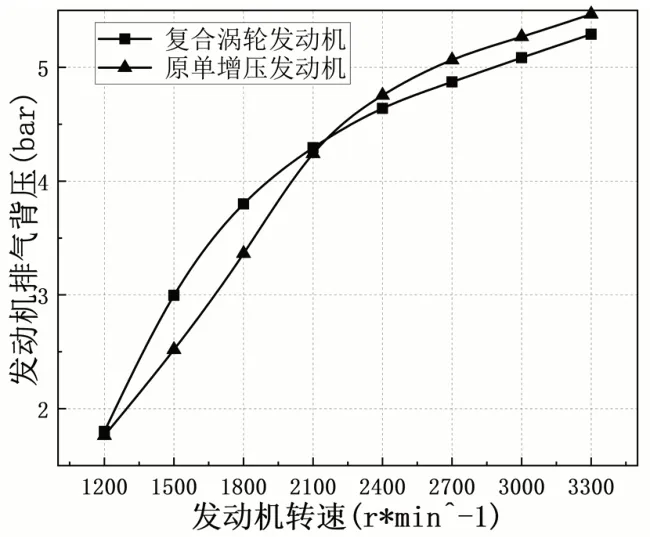

复合涡轮发动机与原机排气背压的对比如图5所示。在中低转速下,单增压发动机的排气背压相对较低,而对复合涡轮发动机,排气能量需要驱动两个涡轮一起开始转动才能使排气通畅。因此在发动机启动初期,复合涡轮发动机的排气背压较高。在中高转速下,动力涡轮能更好的利用转动惯性帮助增压涡轮排气,因此复合涡轮发动机的排气背压较低。

图5 不同涡轮系统对排气背压影响

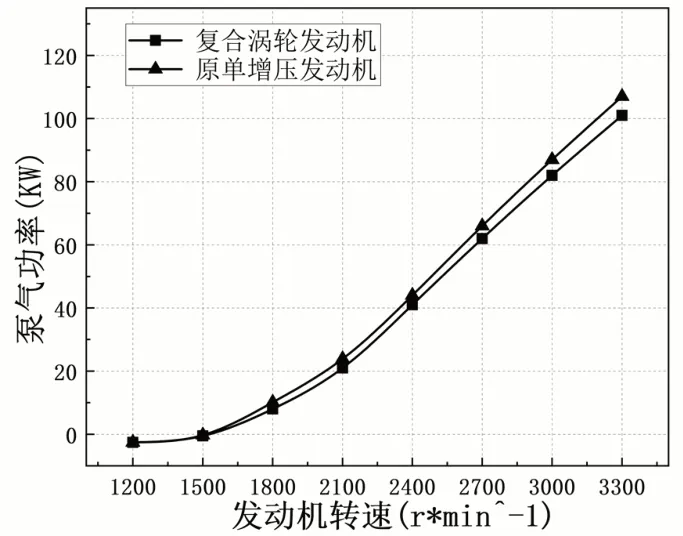

复合涡轮发动机与原机泵气功率的对比如图5所示。两种涡轮系统对发动机泵气功率的影响相差不大。都从低转速下的负功开始随着转速的升高而升高。但在高转速时,泵气功率趋近于线性增长,这是因为而动机的空气流量正比于发动机转速(在高转速充量系数和增压比变化不大的情况下),同时由于动力涡轮的输出功率与排气流量成正比,因此动力涡轮的回收功率与发动机转速存在简单的倍数关系。

图6 不同涡轮系统对泵气功率的影响

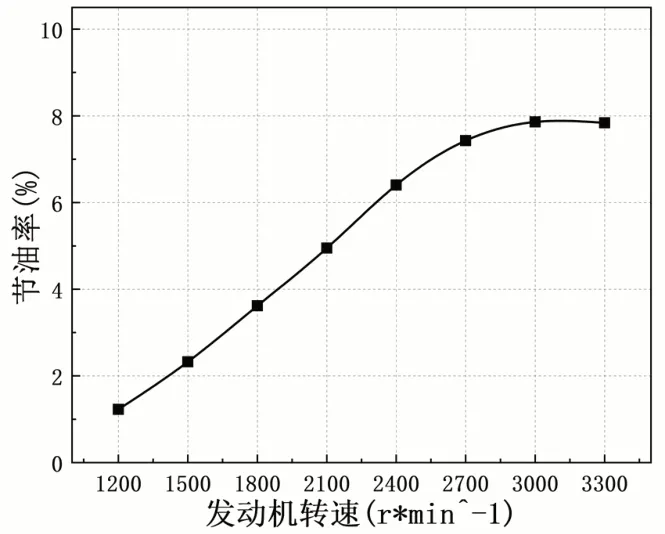

复合涡轮发动机与原机节油率的对比如图7所示。复合涡轮发动机的节油率对比原机有所提升。从低转速下的1.68%到高转速下最高时的7.85%。复合涡轮发动机的优势在中高转速下开始发挥作用,要实现涡轮复合的最大节油率,增压涡轮膨胀比和动力涡轮膨胀比的设计均需要根据具体参数的变化而变化。对于发动机某一运行工况,发动机背压、排气温度等因素很大程度上由内燃机本身特性所限制,提高潜力有限。因此涡轮复合系统节油潜力的提高一方面要通过合理调整两级涡轮的膨胀比分配,使其根据实际运行参数的变化工作于最优膨胀比;另一方面,需要提高两级涡轮的效率。

图7 复合涡轮对比原机节油率的影响

4 结语

本文对复合涡轮发动机系统全工况下的性能做了分析,包括不同工况下的涡轮转速、效率、速度比、膨胀比的影响。同时分析了复合涡轮发动机对比但增压发动机的性能特点,结果如下。

发动机工况对复合涡轮转速、膨胀比在全工况下都有较大影响。速度比与效率受匹配设计影响,变化不大。复合涡轮发动机在低转速工况下的节油率不高且排气背压比单增压发动机更高,但在高转速时的节油率能达到8%左右,节油效果明显。泵气损失与传统发动机相差不大。