燃煤电厂脱硫废水深度处理技术分析

2021-08-21刘显丽张晗

刘显丽,张晗

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

0 引言

火电是我国现代电力系统的重要组成部分,截止到2015年,国内火电发电量超过4×1013KWh。然而煤炭燃烧后形成的二氧化硫会对环境造成严重危害。近年来,随着国家对环境保护的注重程度提高,相继出台了一系列的法律法规和行政意见。例如,2015年《水污染防治行动计划》(水十条)、2018年《关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》,都对于工业废水污水的处理也提出来了更高的要求[1]。

1 燃煤电厂脱硫废水的来源

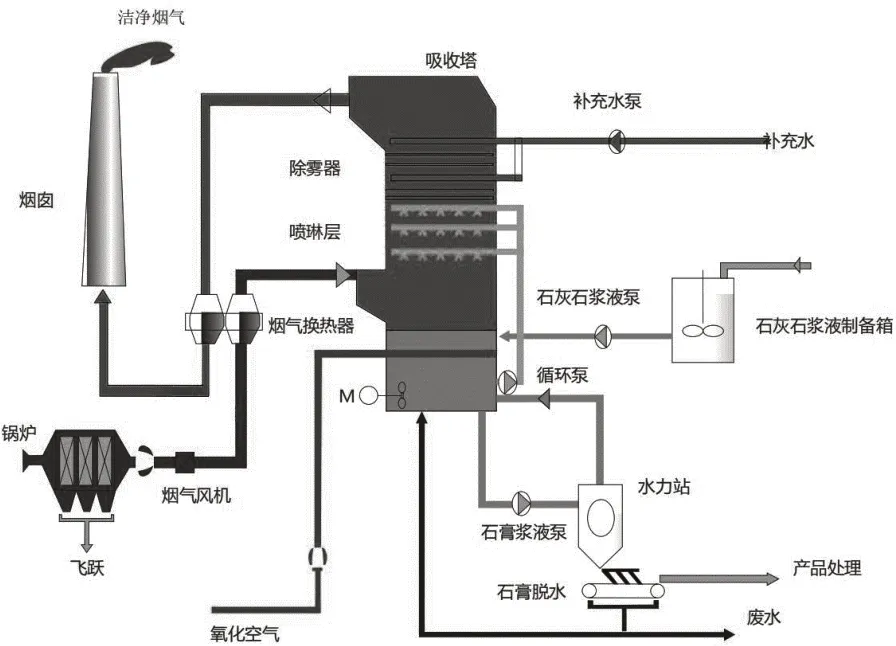

我国的电力系统主要由火电、风电、水电及核电等几部分构成,其中,火电是主要的电力来源,2016年,我国的火电装机量超越美国,成为世界上火电装机量最大的国家,满足了国内的生产和生活的能源供应。随着装机量的增加,电厂排污也急速增加,为了抑制火电燃煤时产生的二氧化硫烟气,目前国内电厂几乎全部都安装了脱硫系统。主流的脱硫技术是石灰石-石膏湿法烟气脱硫技术,如图1所示。该技术运行稳定,主要脱硫环节是在吸收塔中进行,石灰石浆液与烟气充分接触,生成二水硫酸钙(CaSO4•2H2O),再经过除雾环节,从烟囱中排除废气。

图1 石灰石-石膏湿法烟气脱硫工艺流程

在脱硫处理环节中,需要控制脱硫浆液中的氯离子浓度,防止对吸收塔的腐蚀。如果浓度提高则需要排出脱硫废水。经统计,煤炭中进入石膏中的氯离子中70%会随着废水排放出去,每年脱硫废水总量超过9000万吨,脱硫废水中含有大量的污染物,对于脱硫废水的深度处理投入资金在700亿以上。

2 燃煤电厂脱硫废水的水质特点及危害

国内的脱硫废水一般经过三联箱出水,脱硫废水中含有大量的污染物质。脱硫废水的水质特点如下:

(1)强腐蚀性。脱硫废水中含有众多无机盐离子以及Cl-、SO42-、F-等酸根离子,pH值到达4.1甚至更低,在水中会形成酸性环境,腐蚀排污系统中的管道及设备,造成设备老化和损坏。

(2)悬浮物含量高。最高能高达60000mg/L,最低也在10000mg/L以上。固体物质含量较高导致废水的粘附性和沉淀性也相对较大。

(3)成分变化大。不同的燃煤,成分存在差异,经过燃烧后产生的废水中存在的重金属离子会发生变化,通常会包括Hg、As、Pb等一类污染物。

(4)硬度高。Ca2+、Mg2+和SO42-均在3000mg/L以上,在加热浓缩过程中非常容易结垢,造成腔体和管壁的阻塞老化等问题。

通过上述脱硫废水的4个显著特点,可以发现,脱硫废水的污染物浓度高、成分杂、破坏性强,若不及时的处理,排放后对当地的土壤、水质、空气造成一定的破坏,环境污染严重,甚至破坏局部的生态平衡,影响人们的生活健康[2]。

3 脱硫废水深度处理工艺

对于脱硫废水的处理,化学沉淀法是最为成熟普遍的传统工艺,该方法工艺简单,效果明显,能够快速的去除大部分重金属以及污染物,但残留的污泥需要按照危害、分等级处理,而废水中的一价盐难以去除,无法实现生成水的循环利用。

深度处理技术能够有效的去除废水中的盐分、重金属、悬浮物,它对二级处理出水进行三级处理,通过物理、化学或生物方法,去除污水中各种杂质,最终实现废水的零排放。现阶段的脱硫废水深度处理流程可分为预处理+浓缩+结晶三个步骤,从工艺上来讲主要有蒸发法、膜分离技术。

3.1 蒸发法

蒸发法主要有三种,分别为机械蒸发结晶、石膏晶种法和烟道蒸发。

3.1.1 机械蒸发结晶工艺

机械蒸发结晶工艺主要有多效蒸发(MEE)和蒸汽再压缩(MVR)两种技术。MEE的工艺流程如图2所示,特点是串联了多个蒸发器进行级联加热,每个蒸发器称作“一效”,可以串联3~4个蒸发器,将上一个蒸发器的蒸汽作为下一个的热源,通过级联蒸汽多次利用使盐水蒸汽凝结为水,能显著提高蒸汽的利用率,减少浪费。缺点是多个蒸发器加热器的串联会占用较大面积[2]。

图2 脱硫废水多效蒸发工艺流程

MVR则是将压缩机引入蒸汽系统,对二次蒸汽进行压缩回收再供蒸发器循环使用。因此,MVR系统能够充分回收热量,提高热效率,减少了能耗需求。系统的占地面积比MEE系统小很多,效率更高,更适合于蒸气源较少的工厂。

3.1.2 石膏晶种工艺

MVR虽然具备高效节能等优势,但在工艺上存在卤水结垢问题现象,由于脱硫废水中形成的CaSO4会结垢堵塞换热管道,热管道结垢后较难清理。因此,引入石膏晶种工艺来防止加热管的结垢,结合CaSO4的分子结构特点,通过在蒸发器中加入特定浓度的晶种,使得脱硫废水中析出的CaSO4附着在晶种表面,达到抑制结垢的效果。

3.1.3 烟道蒸发工艺

烟道蒸发工艺术是将脱硫废水雾化并喷入烟道中,利用烟气的热量蒸发废水。该技术关键在于烟道热气量与喷雾液体的体积,烟气热量越大,喷雾液滴体积越小,越有利于废水的蒸发结晶。同时,有研究表明,烟气温度对蒸发效果影响较大,控制在180°C左右时蒸发效果最佳。废水的净流量如果太大,达到临界值后,则无法进行更为精细化的雾化喷射。烟道蒸发技术的工艺缺点是废水被直接蒸发无法回收利用,能耗高,废水喷射过程中造成烟道的湿度增大,增加了对除尘器和烟道的腐蚀性[4]。

3.2 膜分离技术

目前,蒸发工艺需要进行大量的热处理,膜分离技术则是利用化学方法,在减少蒸发处理的同时达到脱硫废水浓缩的目的。当前的处理工艺有:电渗析(ED)、正/反渗透(FO/RO)、微滤/纳滤(UF/NF)。

RO容易污染渗透膜,较难达到浓缩结晶固化的效果。FO方法则能够将盐度浓缩到结晶水平,再结合RO技术,可将产水循环用于锅炉补给。但是该工艺路线长、系统复杂、成本高,不利于大型电厂的推广使用。

EDR与RO相比,需要做的预处理少,能够承受含硅废水,可减少钙镁结垢造成的膜污染。EDR可将脱硫废水的盐度浓缩到120~200g/L,使得更多的淡水可回收利用。

图3 电渗析脱硫废水浓缩工艺流程

脱硫废水经过RO、FO等渗透处理能减少由氯化物引起的BOD和COD,但总溶解固体无法有效去除,同时对于水资源的回收利用率不高。因此,再RO系统中加入微滤器(UF/NF)对脱硫废水进一步处理,能够从一次处理的废水中回收75%以上且TDS<500mg/L的优质水。

4 结语

脱硫废水的净化处理对于环境保护和水资源的回收利用起着重要作用,为了实现废水零排放,当前已经发展了较多的脱硫废水处理工艺。不同的电厂应结合自身的场地规模、经济能力、所处区域等特点,选择较为成熟稳定的废水处理工艺搭建脱硫废水处理系统,做到节能环保,更好的服务于生产生活。