基于单片机的海上平台仪表气干燥塔控制器

2021-08-21窦志强刘景安李名强

何 良,窦志强,刘景安,李名强

(1.中海石油(中国)有限公司 天津分公司 辽东作业公司,天津 300456;2.中海石油(中国)有限公司 天津分公司 渤南作业公司,天津 300456 ;3.中海石油(中国)有限公司 天津分公司,天津 300456)

0 引言

海上采油平台采用集散控制系统和安全仪表系统来实现生产过程监控和紧急情况下设备自动关停及流程放空,自动控制设备以动力为电动、液动、气动,而清洁安全的气动控制被广泛应用。采油平台的气源来自仪表气系统,空压机压缩空气形成含有大量的水分的压缩气,再经过干燥,露点合格后供仪表气用户使用。目前,海上平台干燥机普遍使用无热再生式干燥塔,随着工业控制技术的不断进步,新型干燥塔控制器的功能增多,结构精简,成本降低。

朱钢、王永年、关济实等人发表在《仪器仪表用户》2011 年第6 期上的《基于单片机的干燥器控制系统设计》一文,为解除国外供应商的技术封锁,设计一款以AT89C52 为核心的干燥塔控制系统,应用于核电站柴油机应急系统。其控制时间精确度高,工作稳定,运行可靠,解除了国外供应商的技术封锁[1]。

章罡本、王乾虎发表在《压缩机技术》2011 年第2 期的《无热再生式干燥器节能改造》一文采用西门子S7-200可编程控制器和MCGS 的6 寸彩色触摸屏,实现对干燥器的参数实时监控,且可以根据露点和设定值比较,选择是否延长均压时间,此节能改造保障了压缩空气的品质,减少压缩机用电量,不到一年收回成本[2]。

海上井口N 平台使用的是2006 年生产的无热再生式干燥塔,其按固定时间循环工作,用户无法根据现场天气情况修改系统参数,调整各状态运行时间,存在再生气消耗大,空压机启动次数多,耗电量大的缺点,且控制器电路复杂,检修困难,直接更换成本高。为克服现有产品存在的上述缺点,有效地利用N 平台在用仪表气干燥塔工艺结构,设计了一种与其配套的低成本、易维修的干燥塔控制器,用户根据需要调整干燥塔系统运行参数,可减少再生气消耗,实现节能运行。

1 海上采油平台仪表气干燥塔

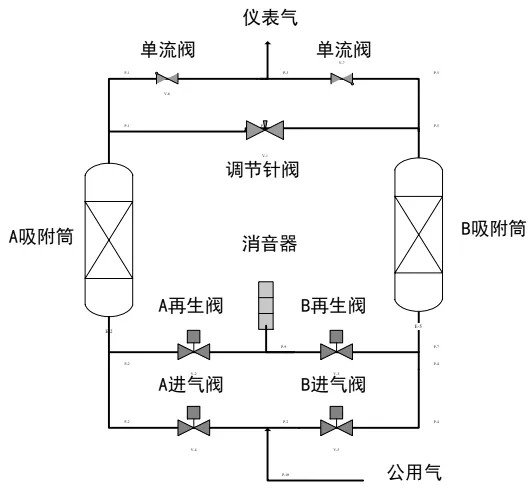

无热型干燥器是利用变压吸附原理,去除压缩空气中的水分[3],以达到干燥的目的。其由A 吸附筒、B 吸附筒、消声器、A 筒进气阀、B 筒进气阀、A 筒再生阀、B 筒再生阀、调节针法、两个单流阀和自动控制器组成。自动控制器根据预设的程序控制两组进气阀和再生阀的开关,实现A 吸附筒、B 吸附筒的交换干燥和再生,无热再生式干燥塔结构简图如图1 所示。

图1 无热再生式干燥塔结构简图Fig.1 Structure diagram of non thermal regeneration drying tower

2 干燥塔控制器的硬件设计

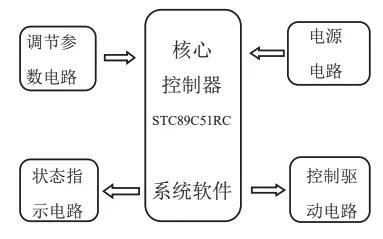

无热再生式吸附干燥自动控制器,除了控制4 个电磁阀的开关来完成干燥塔的工作外,还设计了友好的人机交互界面和键盘。控制器由核心控制器、电源电路、控制器驱动电路、指示电路和调节系统参数电路组成,核心控制器内置控制软件。控制器硬件结构如图2 所示。

图2 控制器硬件结构图Fig.2 Hardware structure of controller

控制器核心采用的是STC89C51RC 单片机,片内含有4 K 的Flash程序存储器、512的静态RAM 和4K 的EEPROM,电源范围为5.5 V~3.3 V。12 M 晶振串接2 个30 pF 电容接入单片机晶振接口,按钮和10μF 电容并联后串联10K 电阻组成上电复位电路接入单片机复位接口,以上组成经典的51 单片机最小系统。单片机的I/O 口与设备驱动电路、指示电路和操控电路接口连接,其中PO 外接10 K 的上拉排阻。

电源电路接收平台提供的220V 交流电,一部分分配给设备驱动电路,一部分接入220V 转6V 降压变压器,AC220V 降压为AC6V,然后经过4 个IN4007 二极管组成的全桥整理电路,AC6V 整流为波形直流电,直流电经过104 陶瓷电容和470μF 电解电容旁路和滤波,形成平稳的DV6V,稳压芯片LM7805 稳压后再次进行旁路和滤波处理,最后提供稳定的DC5V 电,供单片机和外围电路使用。

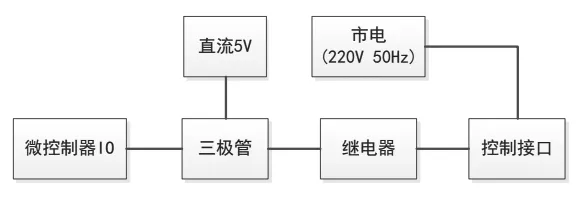

设备驱动电路由4 组相同电路组成,在每组电路中,单片机I/O 串接220Ω 保护电路控制8050 型三极管基极进而驱动G5LA-14-5VDC 型继电器,继电器常开触点与外部供电220V 串接,最后分别控制干燥塔进气阀和再生阀,电路结构如图3 所示。

图3 控制器驱动电路结构图Fig.3 Structure diagram of controller drive circuit

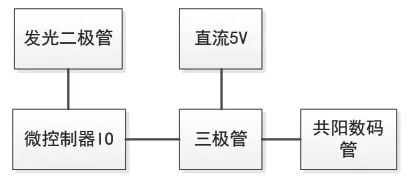

指示电路包括状态指示和每周期运行时间指示。指示电路使用4 个发光二极管分别指示4 个阀体的状态,进而指示工作状态,每个发光二极管直接由单片机I/O 驱动;每周期运行时间使用4 位共阳数码管JM-S05641B 显示,数码管4 个公共阳极使用4 个8050 型三极管驱动,4 个三极管和数码管阴极接单片机I/O 口控制,其中三极管基极与单片机I/O 之间串接470Ω 保护电阻,电路结构如图4所示。

图4 指示电路结构图Fig.4 Diagram of indicating circuit structure

操控电路使用独立键盘模式,6 个按钮分别串联10 K电阻,接入电源正负极,单片机I/O 采集按键信号,按键依次实现启停、复位、确认、设置、增加和减少功能。

控制器设计了4 个七段数码管显示一个过程的运行时间,LED 发光二极管显示塔体的工作状态以及4 个电磁阀的状态,使得系统的运行状态可视化。同时,还设计了4个按钮:启停、设置、增加/减少、返回/复位,用户可以根据自己的需要和现场的实际流程状况重新设置干燥和冲压时间,且系统有记忆功能,下次启动后仍然按修改的时间工作,直到复位后,系统工作过程按预设时间进行。

3 干燥塔控制器的软件设计

系统软件开发使用优秀的单片机应用开发软件KEIL uVISION2,程序语言使用了可读性和可移植性强的C 语言,编程采用了模块思维,其包括主程序、计时子程序、人机互动子程序和复位子程序。

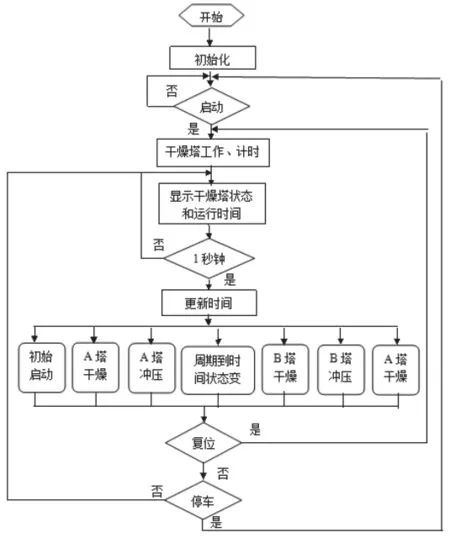

3.1 主程序设计

系统上电后,核心控制器、电源电路、控制器驱动电路、指示电路和调节系统参数电路根据程序开始工作。程序首先进行初始化,收到启动指令后,系统自动进行再生和干燥程序,并运行计时程序和人机互动子程序,显示系统运行状态和等待用户调整系统参数,主程序流程图如图5 所示。

图5 主程序流程图Fig.5 Flow chart of main program

3.2 计时子程序设计

计时子程序为系统提供再生和干燥时间基准,基准时间为1 s。子程序采用循环计时,可重复调用。

3.3 人机互动子程序设计

人机互动子程序实现系统状态可视化和系统参数调节。当用户需要根据现场环境、设备运行状况及用气需求调整系统参数时,程序进入人机互动子程序,用户可调整干燥和充压时间,调整过程也是可视化。

3.4 复位子程序设计

复位子程序通过单片机的中断端口实现,当用户进行复位操作后,程序进入单片机内置中断程序,对系统参数恢复初始值,按系统默认设置自动运行。

4 仿真调试结果

在PROTEUS 电子设计平台下,先绘制电路,然后用KEIL uVISION2 软件进行编程、调试。对设计好的程序进行编译,生成*.HEX 文件,加载到单片机中,仿真结果如下:

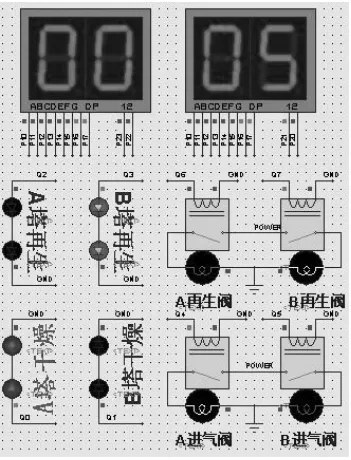

4.1 系统自动运行

无热再生吸附式干燥塔启动后,自动控制器首先打开A 筒进气阀,气体从进入A、B 吸附筒,A 筒开始干燥,B筒开始冲压,两塔压力很快达到管网压力;4 s 后打开B 筒再生阀,B 筒开始再生,如图6 所示。

图6 A筒干燥、B筒再生效果图Fig.6 Effect picture of a cylinder drying and B cylinder regeneration

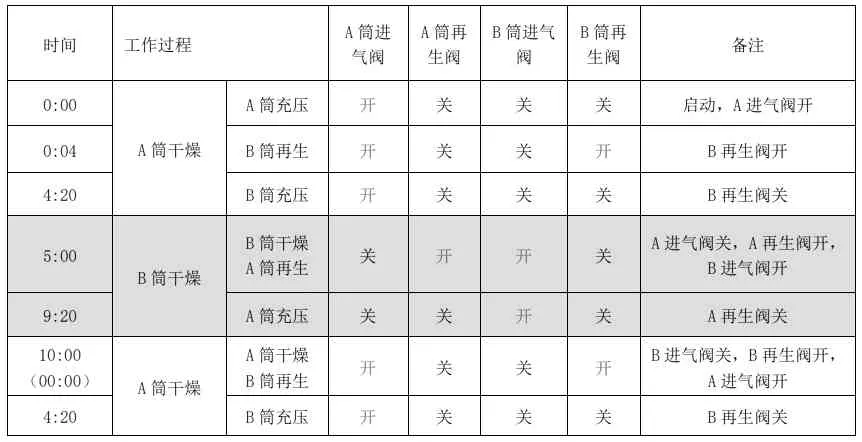

4 min 20s 后,B 筒再生阀关闭,B 筒开始冲压;5 min后,A 筒进气阀关闭,B 筒进气阀、A 筒再生阀打开,B 筒开始干燥工作、A 筒再生。

9 min 20 s 后,A 筒再生阀关闭,A 筒冲压;10 min 后,B 筒进气阀关闭,A 筒进气阀、B 筒再生阀打开,A 筒开始干燥工作、B 筒再生,此时1 个周期完成。

A 筒干燥工作的同时B 筒再生和冲压,B 筒干燥工作的同时A 筒再生和冲压,以后重复循环。整个循环过程见表1。

表1 干燥塔控制过程图Table 1 Control process diagram of drying tower

4.2 系统参数调整

按下“设置”键,首先通过“增加”“减少”按钮对干燥时间进行修改,修改完成后按下“确认”键,再对冲压时间进行修改,最后按“确认”键返回。系统重启并按照重置的时间运行,直到复位。图7 示例的系统默认的干燥时间为4 min 20s,修改为4 min;充压时间为40 s,修改为30 s。

图7 干燥和充压时间调整效果图Fig.7 Effect of drying and charging time adjustment

5 结论

通过STC89C51RC 嵌入式微型控制器,实现对干燥塔工作过程的控制,此设计方案的结构简单,可行性和实用性较强,完全能够满足海上采油平台仪表气用户要求。此外,还设计了良好的人际交互界面,实现了系统运行过程的可视化,用户通过键盘在线调整系统参数,灵活调整仪表气再生时间,减少干燥塔再生气消耗,实现节能运行。