改善热轧降尘效率的雾化参数分析*

2021-08-20王重阳肖骏松郑睿鑫

王重阳,赵 刚,肖骏松,郑睿鑫

(1.武汉科技大学 冶金装备及其控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学 机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

0 引言

近年来,随着带钢轧制产能逐步释放,热轧车间氧化铁皮粉尘污染加剧,这种可入肺颗粒物不仅造成工作人员的安全问题,还会沉降到钢带表面并被轧辊压入,导致产品出现质量问题。针对轧制粉尘污染问题,国内外钢铁企业进行不同程度的热轧降尘技术改造。鞍钢1780等钢厂采用喷液降尘技术,由于常规喷淋液滴粒径过大,而氧化铁皮粉尘颗粒较细,液滴与粉尘发生弹性碰撞,无法完成捕捉,降尘效果欠佳[1]。喷淋水耗用量大,且大量液滴落在钢板上导致带钢表面温降加大,影响热轧带钢质量。其他降尘方法,如宝钢2050采用干式降尘、宝钢1580采用湿式电降尘、济钢热轧厂精轧机液压降尘,其技术改造和使用成本高,耗电量大[2-3]。

德国莱克勒公司率先在钢铁企业热轧领域使用雾化降尘技术。喷雾降尘技术[4]是利用雾化的细小粒径液滴来捕捉粉尘,以有效提高降尘效率,降低铁皮灰发生率,提高带钢产品成材率。随后美国斯普瑞公司[5],开始研发气液两相混流喷雾降尘技术,并在天津、新余等国内钢铁企业有少量应用。目前存在的主要问题是降尘效能不稳定,降尘效果不理想。

国内外研究人员对喷雾降尘机理的研究,主要集中于无组织粉尘排放防治领域,多见于煤炭、仓储行业的降尘技术研究[6]。为揭示液滴与粉尘的碰撞、捕集效应,张安明等[7]对高压喷雾的降尘机理进行建模研究,效果较好,但要实现喷雾高压条件需要消耗大量的电能,且对喷雾系统零部件有很大的冲击,造成消耗严重的问题;樊建人等[8]则运用气固两相流建立颗粒与颗粒的碰撞模型,较好地解决了单相高压喷雾的压力问题;Tanthapanichakoon等[9]通过大量实验得到喷嘴雾场的粒度分布经验公式,但未深入揭示2相喷雾中的气压、液压以及喷嘴口径等技术参数对雾滴粒径和降尘效率的影响规律,且研究的粉尘成分以煤炭和Si化合物为主,与氧化铁皮粉尘性质差异很大。目前关于两相流喷雾技术机理的研究[10-11],多以常温工况条件下的尘粒捕集效率估算方法和模型研究为主,而氧化铁皮粉尘属高温环境下的粉尘颗粒,高温下雾滴的蒸发以及存活时间会影响降尘效率。

本文对热轧气液2相雾化降尘效率进行研究,分别分析单一雾化因素和多因素耦合下对降尘效率的影响规律,结合高温对雾滴存活时间的影响,分析得到一组最优的2相雾化压力参数,为提高热轧机雾化降尘效果提供理论依据。

1 喷雾降尘效率的数学模型

喷雾降尘主要是雾滴与粉尘颗粒的碰撞捕集和凝结沉降,对粉尘沉降量影响较大的因素主要有以下7个[12]:雾滴与粉尘的相对速度、粉尘浓度、空间含液量、捕集区截面积、雾滴截面积、雾滴体积以及单个液滴的捕尘效率;前研究学者通过建立数学模型,推导出降尘效率公式,如式(1)~(2)所示[13]:

η=1-

(1)

U=Ud-Ug

(2)

式中:η为降尘效率;U为尘雾的相对运动速度,m/s;Ud为雾滴的运动速度,m/s;Ug为粉尘的流动速度,m/s;Q为雾滴体积流量,m3/s;x为降尘截面内喷雾的有效作用长度,m;A为粉尘扩散通道截面,m2;Dc为雾滴粒径,μm;B为坎宁汉滑动修正系数;dp为粉尘粒径,μm;ρp为粉尘粒密度,kg/m3;μg为气体黏度,Pa·s;B0为包括截留和扩散作用的实验常数。

对热轧机烟道粉尘取样,取300 g灰渣样,如图1所示。粉尘试样经过烘干、筛分后,运用铁矿石硅量的测定、动物胶重量法、重铬酸钾滴定法等方法进行轧机烟尘化学成分检测。测得烟尘化学成分大部分为Fe2O3,FeO和少量的Si,C;除此之外还有少量油份。运用激光粒度分布仪进行检测得到热轧粉尘粒径范围为0.62~130.37 μm,中位径为21.73 μm,体积平均径为26.93 μm,如表1所示。

表1 热轧粉尘粒径分布情况

因为热轧机工作时产生的氧化铁皮粉尘粒径大多分布在21~27 μm,仅考虑惯性碰撞捕尘机理[13],所以B0=1,且B=1;铁皮灰的主要成分包括氧化铁、碳和硅;因此粉尘粒密度为840 kg/m3,将其视为氧化铁皮粉尘的密度。轧辊工作面粉尘随空气流动速度为1.6 m/s,粉尘扩散通道截面面积约为5 m2;考虑到轧机的排列以及结构因素,在降尘截面内喷雾有效作用长度为2 m;热轧高温环境气体的动力黏度为2.0×10-5Pa·s,因为雾滴的速度远远大于粉尘运动速度,这里假设U=Ud;简化式(1),如式(3)所示:

(3)

2 影响喷雾降尘效率的主要因素分析

2.1 单因素对降尘效率影响分析

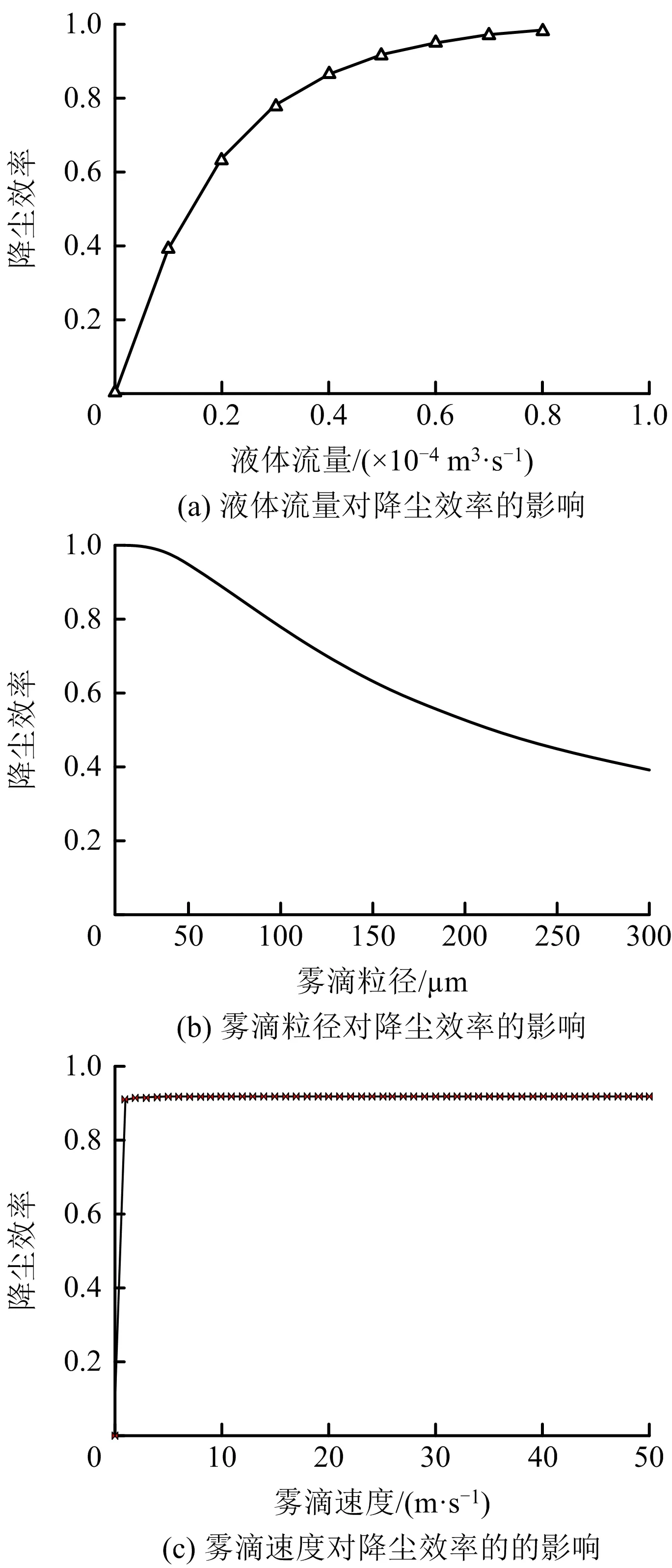

由公式(3)可知,影响降尘效率的主要雾化参数有液体流量、雾滴粒径、雾滴速度和粉尘粒径,因为热轧粉尘颗粒粒径范围一定,这里不做分析。根据公式(3),运用分析软件得到单因素降尘效率趋势,如图2所示。

图2 单因素降尘效率趋势

分析公式(3),得到图2所示的单一因素对降尘效率的影响趋势;由图2(a)发现,随着液体流量Q的增大,降尘效率增大,当液体流量大于0.5×10-4m3/s时,增大的趋势逐渐减小;因为随着液体流量的增加雾滴的数量在增加,当雾场含水量达到饱和时,继续增加雾滴数量对提高降尘效率的影响不大。由图2(b)可知雾滴粒径越小,降尘效率越高,当雾滴粒径小于100 μm时,对氧化铁皮粉尘降尘效果较好。而从图2(c)很容易看出,当雾滴获得一定的速度后,随着速度的增大,对降尘效率的影响几乎不变。总之,从图2(a)~(c)可以发现影响降尘效率的关键因素为雾滴粒径与液体流量。

2.2 不同气液2相压力参数下的雾化结果

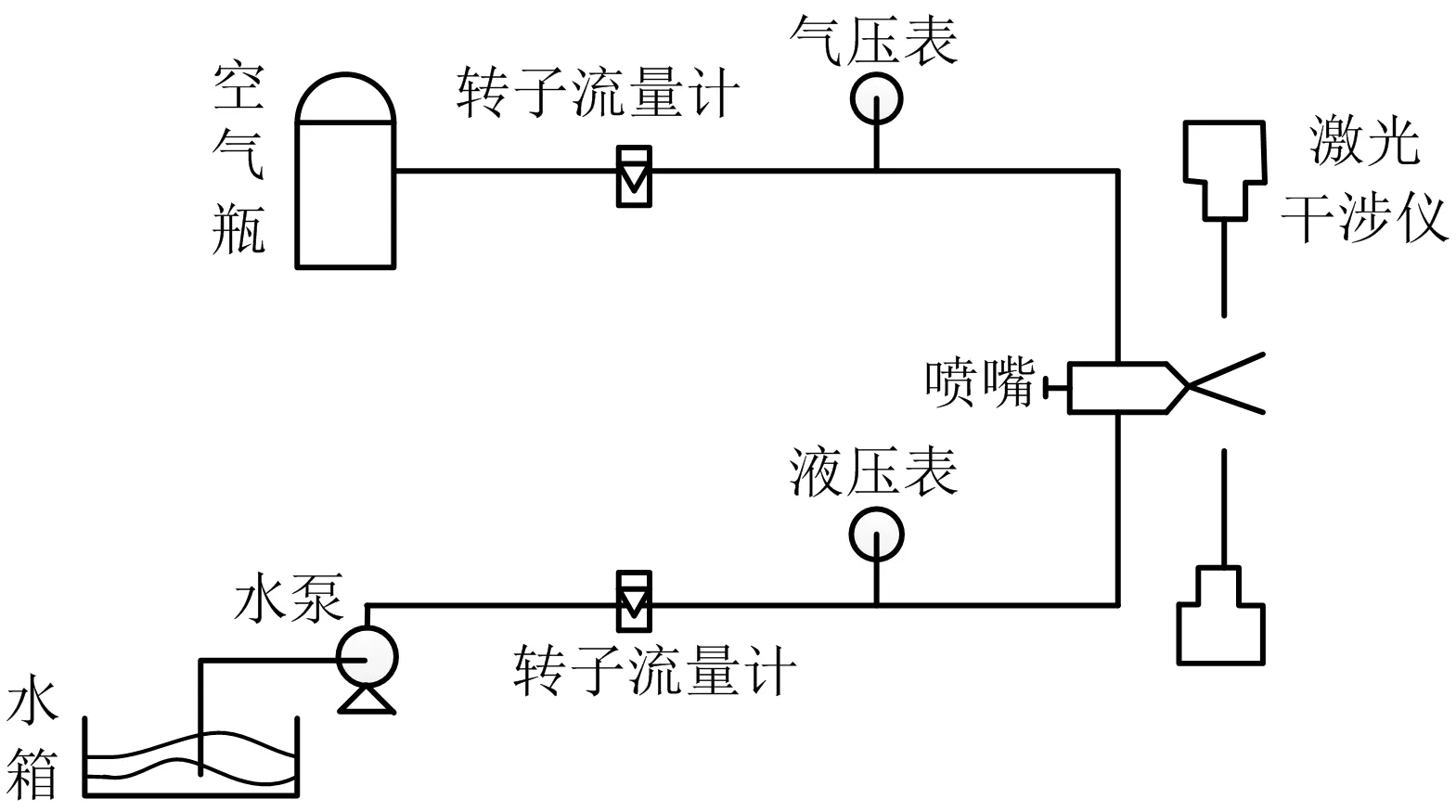

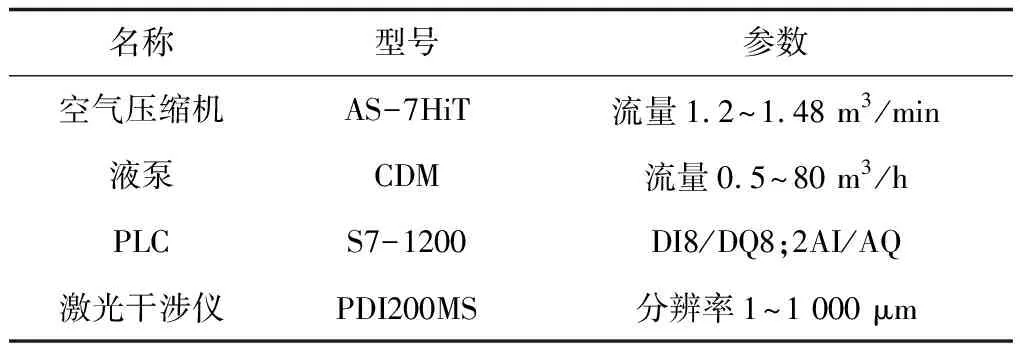

以上是对降尘效率的单一影响因素分析,这些因素通常是由喷嘴结构以及喷雾压力参数决定的;选取型号为HPA2.0-120X45J的气液两相流雾化喷嘴为研究对象,该喷嘴为内混式气、液雾化喷嘴,喷雾均匀且雾化效果好,多用于喷雾降尘;搭建雾滴粒度测试实验平台,如图3所示;该测试系统包括PLC控制系统、气泵和液泵、流量计、喷雾集管和激光干涉仪;其系统示意,如图4所示,实验中所用的设备参数如表2所示。PLC控制通入喷嘴的气压与液压,气泵与液泵分别经过气路、液路连接2相喷嘴。利用该平台可以测量液体流量、雾滴速度、雾滴尺寸分布等参数。根据参数控制界面分别设置气压范围0.1~0.4 MPa,液压范围0.1~0.6 MPa,运用激光干涉仪测得不同气液压力下的雾滴参数,采用数据采集卡记录数据,具体数据如表3所示。

图3 雾滴粒度测试系统示意

图4 雾滴粒度测试系统

表2 实验设备参数

由表3可知,相同气压下,随着液压的增大液体流量逐渐增加;相同液压下,随着气压的增大,液体流量反而减小,并且这个趋势改变迅速。

表3 喷雾压力对液体流量的影响

不同气液压力组合下,雾滴速度的大小范围为12~31 m/s;结合单一因素分析结果,此喷雾速度范围对降尘效率的影响不大。

相同液压下,随着气压的增大,雾滴粒径在减小;相反,相同气压下,随着液压的增大,雾滴粒径增大;这是因为气液2相喷嘴雾化过程中,液体在液压作用下,先发生第1次破碎,然后流入混合腔中在压缩空气的作用下,液滴发生二次破碎;气体压力越大,二次破碎效果越明显;而当液压增加时,进入混合腔的液体流量增加,在相同气压作用下,二次破碎效果减弱,喷出的雾滴粒径相对较大。

2.3 多因素耦合对降尘效率的影响分析

每一组气液2相压力参数,对降尘效率单一影响因素液体流量、雾滴粒径、雾滴速度都有不同趋势的影响,因此每组气液压力作用下,会有3个雾化参数耦合对降尘效率产生影响;根据表3不同气液2相压力组合下测得的雾滴参数值,结合降尘效率计算模型,运用分析软件得到不同气液压力组合下多因素耦合的降尘效率趋势,如图5所示。

图5 多因素耦合降尘效率趋势

图5(a)为气液2相压力共同作用下的降尘效率三维曲面,可以看出,气液2相压力参数对降尘效率的影响规律更加复杂,为更直观地得到气液2相压力参数对降尘效率的影响规律,截取图5(a)中的2个切面进行分析,如图5(b)~(c)所示;从图5(b)可以看出,低气压时,随着液压的增大,降尘效率先升高后降低;高气压时,随着液压的增大,降尘效率持续增大,没有出现降低趋势。因为低液压时,从进液孔进入的液流量较少,较小的气压就能使进入的液体充分破碎雾化,雾滴粒径减小、数目增加,降尘效率因而升高;随着液压增大,从进液孔进入的液体流量越来越大,较低的气压不足以使其充分破碎雾化,喷出的雾滴粒径变大,降尘效率反而降低。从图5(c)可以看出,当液压一定时,随着气压的增大,降尘效率增大,但增大的趋势逐渐减小,甚至在低液压时出现降尘效率减小的转折。这是因为气压有利于促进雾滴发生二次破碎,从而促进降尘效率增大,但高气压、低液压时,较大的气压会使少量的雾滴破碎过小甚至吹散,不能发挥降尘作用,因而降尘效率降低。

3 热轧机喷雾降尘效率讨论与分析

热轧喷雾降尘与煤矿等其他领域喷雾降尘的区别,除了粉尘的成分不同外,最大的区别在于热轧降尘的高温环境;雾滴在热轧高温环境下的蒸发对降尘效率的影响不能忽略[14];从雾化降尘理论可知,雾滴粒径越小,降尘效率就越高,而小雾滴在雾场中是否能真正发挥降尘作用,还要考虑其在雾场中的存活时间;考虑到雾滴从喷嘴喷出后可以贯穿整个粉尘扩散通道截面长度以拦截氧化铁皮粉尘扩散即可认为其能发挥作用,因为轧机间粉尘扩散通道截面长度2 m,雾滴存活时间通常要大于5 s。

3.1 雾滴存活时间方程

雾滴在热空气中运动时,由于空气和雾滴的温度不一致,则必然发生热传递,亦即球形雾滴会在风流的作用下发生蒸发、扩散等现象[15]。根据传热传质学理论,可得标态下液滴表面液向空气中蒸发时的换热系数的计算公式,如式(4)~(5)所示[16]:

(4)

(5)

式中:α为液滴表面液向空气中蒸发时的换热系数;Nμ为无因次数群,称为努谢尔准则;Pr为无因次数群,称为普朗特准则;Re为空气流的雷诺数;λ为导热系数,J/(m·s·℃);l为气流与液滴接触长度,m。

所求的α为非标态情况,需要进行修正,如式(6)所示:

(6)

式中:ρg为空气密度,kg/m3;CP为比热,kJ/(kg·℃)。

则蒸发液量,亦即质流通量的计算公式,如公式(7)~(8)所示:

(7)

(8)

式中:PS为特定温度下的饱和液蒸汽压,Pa;A,B,C为常数,分别为18.303 6,3816.44和46.13;T为摄氏温度,℃;mw为质流通量,kg/(m2·h);μ为液蒸气的分子量;θ为空气的相对湿度。

则某粒径液滴在空气中的存活时间,如式(9)所示:

(9)

式中:t为液滴在空气中的存活时间,s;ρd为液滴的密度,kg/m3。

3.2 结果分析

依据雾滴蒸发理论,得到不同粒径的雾滴在不同温度下的存活时间,如图6所示。

图6 雾滴存活时间

由图6可知,雾滴半径越大,其蒸发时间越长,存活时间越久。半径为30,60,90 μm的雾滴在环境温度为20 ℃下存活时间均大于20 s;随着环境温度的增高,雾滴的存活时间呈近似指数关系下降。雾滴粒径增大,其蒸发缓慢,存活时间延长。因此结合雾滴存活时间的研究,在热轧高温环境中,雾滴半径在60~90 μm较为合适,存活时间在5 s以上。

结合图5,当气压大于0.3 MPa,液压大于0.35 MPa时,粒径为21~27 μm的氧化铁皮粉尘沉降效果最佳,降尘效率均能达到90%以上;考虑到雾滴的蒸发以及存活时间,最终得到最优的2相参数气压为0.3 MPa,液压为0.5 MPa,此时平均雾滴粒径为63.57 μm,降尘效率为91.57%。依据分析结果,在某钢厂热轧生产现场安装喷雾系统,分别在轧辊两侧以及机架上方安装粉尘浓度检测仪,多次检测有无喷雾状况下热轧车间环境粉尘浓度值,计算降尘效率,取得较好的效果。

4 结论

1)分析热轧机降尘效率数学模型可知,液体流量、雾滴粒径对降尘效率影响较大,雾滴速度对降尘效率的影响较小。

2)在热轧高温降尘截面内,考虑到雾滴的存活时间,要保证降尘效率,雾滴粒径不能小于60 μm。

3)结合喷雾降尘理论和高温环境的影响,对热轧机降尘,最优的2相雾化参数为气压0.3 MPa、液压0.5 MPa,此时平均雾滴粒径为63.57 μm,降尘效率为91.57%。

4)高温下雾滴与粉尘的碰撞规律、热动力学效应,以及捕集后粉尘去向的研究,均有待深入探讨。