基于响应面法的煤矿钻孔随钻超声成像仪器受力部件优化设计*

2021-08-20汪兴明陈璐思伍好好

汪兴明,鲜 林,陈璐思,伍好好

(1.成都理工大学 油气藏地质及开发工程国家重点实验室,四川 成都 610059;2.四川煤矿安全监察局安全技术中心,四川 成都 610046;3.中煤科工集团重庆研究院有限公司,重庆 400037)

0 引言

抽采钻孔是煤矿预防和治理灾害[1]、资源综合利用和节能减排的重要手段[2],在煤矿瓦斯治理过程[3]中有着举足轻重的地位,同时抽采钻孔是真实了解矿区地层岩性、断层、地下水分布最直接的手段之一[4]。由于技术的限制,目前煤矿水害和瓦斯治理还是依据“物探先行、钻探验证、化探跟进”的准则[5],人为分隔这3种有效的探测方式[6],限制煤矿抽采钻孔技术的潜在价值,降低煤矿灾害治理和资源开发的效益。

随钻测量技术(MWD)和随钻测井技术(LWD)在石油工业钻井行业的多年应用成果表明,上述2种技术可以有效提高原状地层参数的探测精度[7],提升钻井与测井作业的效率,MWD和LWD技术虽然经过几十年的发展,依然是石油工业最具潜力的技术之一[8]。

基于MWD和LWD技术的使用经验,将该技术应用于煤矿抽采钻孔,能在钻孔的同时完成地层探测任务,有效提高了煤矿瓦斯治理的效率[9]。但煤矿抽采钻孔与石油钻井工程的重要差别之一在于抽采钻孔的直径小[10],MWD和LWD仪器的受力部件既要提供测量单元的安装空间[11],同时能够承受抽采钻孔施工过程中的外部载荷,这对仪器受力部件结构设计提出更高的要求。

本文基于我国南方地区常见的抽采钻孔规格,提出随钻超声成像仪器受力部件的一般结构。基于该结构优选关键参数,采用有限元模拟方法,得到仪器受力部件最大等效应力的响应面预测表达式,考虑测量系统尺寸容许的范围,开展受力部件优化,上述科学的设计方法为煤矿抽采钻孔随钻测量和测井仪器研制提供一定的思路。

1 仪器整体结构设计

煤矿抽采钻孔随钻超声成像仪器机械结构的主要功能是传递坑道钻机的钻压和扭矩[12]、循环清水、提供超声测量系统的安装空间和有效防护,为实现上述功能,本文提出壳体加中心探管的设计结构。

该结构的主要受力部件是仪器壳体,承受钻柱传递的钻压和扭矩。中心探管和壳体之间的环形空间构成清水的流动通道,中心探管的支持块形成对探管的固定和定位,中心探管中安装超声电路的电池、超声驱动、信号采集和存储模块。超声探头穿过中心探管的下支持块和壳体的扶正块,壳体的扶正块用于增强探头处的结构强度、保持探头与孔壁距离稳定,具体结构如图1所示。

图1 仪器总体结构示意

该仪器适用于94 mm钻头所钻孔眼,初步方案中仪器外径为73 mm,扶正块外径为94 mm。超声探头开口中心位于壳体扶正块正中,距离公接头端面300 mm,仪器整体长度为800 mm,为满足仪器在钻孔中的强度要求,需要对仪器的壳体进行单独的优化设计。

2 仪器壳体力学模型与响应面法介绍

2.1 力学模型

根据文献分析可知,最大的等效应力位于公接头的根部[13],但煤矿钻杆的螺纹尺寸已颁布国家设计标准[14],不在本文的讨论范围之内。

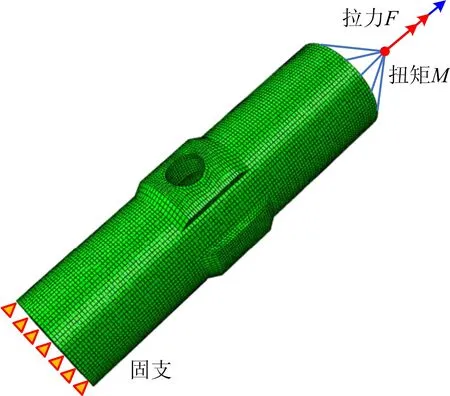

分析随钻超声成像仪器的壳体结构可知,壳体扶正块超声探头开孔位置的应力分布复杂,由于扶正块超声探头安装孔的位置距离上下两端的接头较远,接头的形状对超声探头开孔强度影响较小,根据圣维南定理,为减小不必要的计算量,对壳体的力学模型进行简化。

简化力学模型主要为壳体扶正块和超声探头开孔结构,长度为300 mm,探头开孔位置位于模型的中间。为有效分析仪器的强度,预先设置壳体内径为40 mm,具体情况如图2所示。

图2 壳体力学模型

根据上述简化模型,建立超声探头安装孔壳体的三维模型,对三维模型划分六面体网格,对每个六面体建立单元刚度矩阵,根据单元之间的相对位置叠加,得到整体刚度矩阵,如式(1)所示:

(1)

根据外力向量得到壳体力学模型的系统平衡方程,如式(2)所示:

KU=F

(2)

式中:U为壳体结构单元各个节点的位移向量;F为壳体结构单元各个节点的外力矢量。

2.2 边界条件与仿真参数

基于Abaqus软件建立壳体静力学有限元分析模型,采用六面体网格划分仪器壳体。仪器的下端边界条件为固支约束,上端通过软件的耦合功能施加外载荷。外载荷根据文献[15]为:轴向压力3 200 N,扭矩25 kN·m。简化模型采用六面体网格进行划分,具体受力如图2所示。

根据文献数据[15],设置仪器壳体的弹性模量为212 GPa,泊松比为0.28,屈服强度为980 MPa,抗拉强度为1 080 MPa,基于上述参数对仪器的壳体开展结构关键参数优选的仿真研究。

2.3 响应面法分析

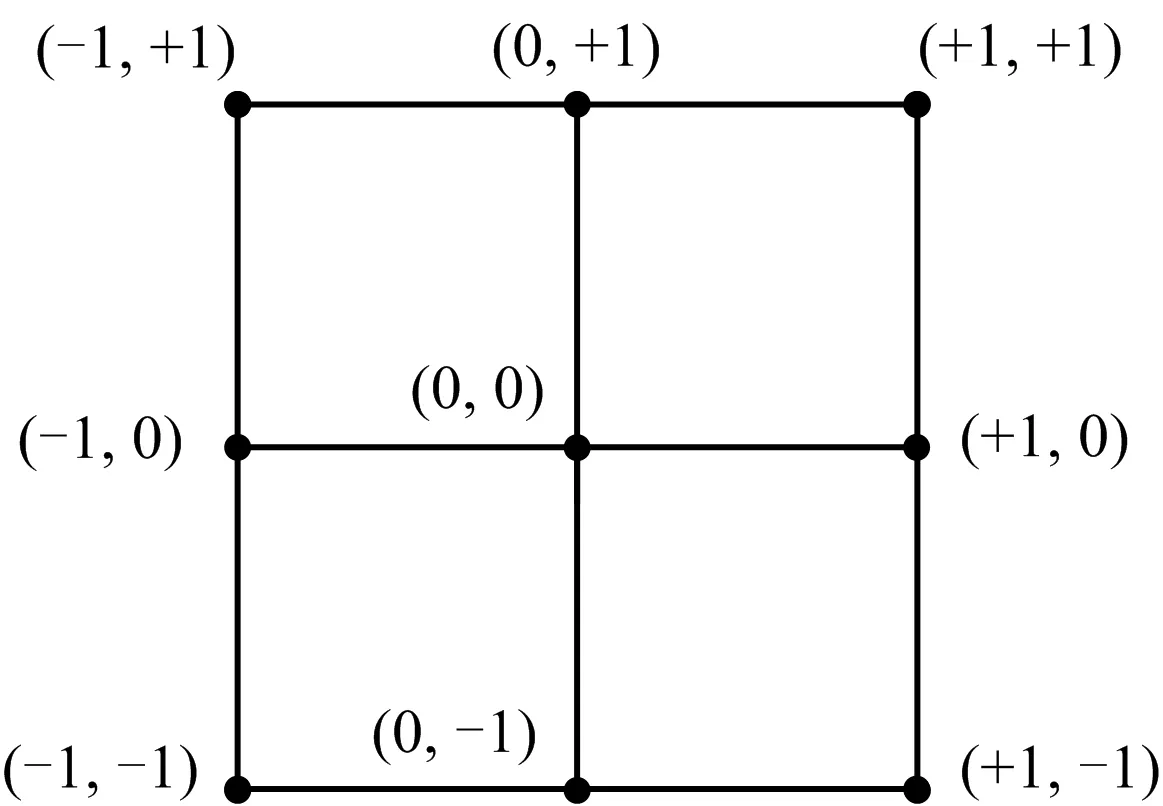

响应面法的主要目的是以较少的实验次数获得变量与设计目标的关系、最佳的响应值以及最优的变量组合,中心复合设计和Box-Behnken设计方法是响应面最常用的2种方法。Box-Behnken设计方法是由因子设计和不完全集区设计结合而成的3水平设计。实验点包括中心点0、低水平点-1和高水平点+1,通过回归方程的求解寻找最优的参数组合,Box-Behnken方法设计的实验点分布如图3所示。

图3 Box-Behnken设计方法实验点分布

响应面法实质为多项式拟合,采用响应面法中的Box-Behnken设计方法,可得到超声探头安装孔关键参数与受力部件最大的等效应力之间关系。

3 仪器壳体结构关键参数优选

3.1 壳体结构参数类型

根据仪器的整体结构设计方案,定义关键结构参数,可以唯一确定仪器超声探头处的形状,这些参数包括:扶正块的轴向长度L1、壳体截面扶正块根部间距L2、扶正块斜面与轴线夹角α、相邻扶正块侧面的夹角β、仪器的外径D1和内径D2,具体参数分布情况如图4所示。

图4 仪器壳体结构参数示意

3.2 结构参数范围

首先设计正交实验,确定壳体控制参数的类型。然后,根据煤矿抽采钻孔的实际情况,设置结构参数的范围,如表1所示。由于壳体扶正块的外径达到94 mm,所以壳体外径的取值范围可以大于73 mm。

表1 仪器壳体结构控制参数

开展3水平7因素的正交实验设计,一共有18组仿真实验。根据建立的仪器壳体静力学模型,分析18组结构参数的数值模拟结果可知,随着结构参数的变化,壳体最大等效应力即薄弱部位位置集中在截面积变化的交接处:壳体外侧扶正块的下上边缘、侧面斜面与壳体表面的交接边缘,以及探头孔内侧,具体分析结果如图5所示。

图5 仪器壳体结构薄弱点位置示意

壳体扶正块附件结构尺寸改变是造成最大的等效应力出现在不同位置的原因。由仿真结果定性分析可知,扶正块长度增加,导致扶正块最大等效应力出现在扶正块的下端;超声探头孔直径增加,导致最大应力出现在探头孔内壁和扶正块的侧面;相邻扶正块根部的距离和探头孔直径增加,导致最大等效应力出现在扶正块的上端。

3.3 极差分析

根据分析结果可知,壳体的结构尺寸变化导致最大的等效应力位置和数值均发生复杂变化,依靠经验或定性分析难以掌握最大等效应力的变化规律,无法实施科学的优化设计。

为科学地分析结构参数的影响程度,需要开展壳体结构参数的极差分析。极差分析是假设x个因素i水平的正交实验,第j因素的极差为该因素水平对应实验指标平均值的最大值与最小值之差的绝对数[16],如式(3)~(4)所示:

Rj=|maxkij-minkij|

(3)

kij=Kij/s

(4)

式中:Rj表示因素j的极差;kij是因素j在水平i下实验结果平均值;Kij为因素j在水平i下实验结果之和;s为任1列上个水平出现的次数。

结构参数极差分析结果如图6所示,根据极差分析方法可知,极差幅度变化大的控制参数对设计目标作用大,对壳体的最大等效应力影响程度依次为:D1,D2,β,Φ,但L1,α,L2影响较小,可以忽略这3个因素的影响。

图6 壳体结构参数极差分析结果

从极差分析结果可知,工具的外径小于或者内径超过临界值,导致最大的等效应力急剧增加。为定量、科学分析上述主要因素的影响,采用响应面法开展仪器壳体最大等效应力预测公式的拟合研究。

4 仪器壳体最大等效应力响应面法分析

4.1 响应面拟合

目前响应面法常采用Box-Behnken设计方法[17],选择对壳体最大等效应力影响较大的前4个参数,按照预先设定的取值范围,设计响应面实验,一共27组仿真实验。根据仿真结果,对因变量最大的等效应力σ取自然对数,分别采用线性模型、二因素交互模型、二次模型、三次模型进行拟合。

4.2 响应面法验证

响应面法的验证一般采用计算得到的拟合公式与仿真结果的拟合度来评价,对比结果表明:二次模型具有较高的拟合度,拟合优度R2达到0.967 5,为推荐模型。拟合公式如式(5)所示:

lnσ=12.465 1-0.265 5D1+0.116 7D2+

7.23φ+1.013 2×10-4β-1.801 1×10-3D1D2-

9.208 9×10-5D1φ-1.914 4×10-4D1β-3.577 6×

10-4D2φ+4.65×10-5D2β+1.667φβ+2.209 4×

10-4φ2+3.929 8×10-5β2

(5)

式中:σ为壳体的最大等效应力,MPa;D1为工具的外径,mm;D2为工具的内径,mm;β为扶正块侧面的夹角,°;Φ为探头孔的直径,mm;L1为扶正块的长度,mm;α为轴向端面的斜度,°;L2为相邻扶正块根部的间距,mm。

根据上述公式对比实际值和预测值的情况,结果如图7所示。由图7可知,拟合的预测公式具有较高的精度,误差均在±10%以内。

图7 预测值与实际值对比

4.3 壳体关键参数优化

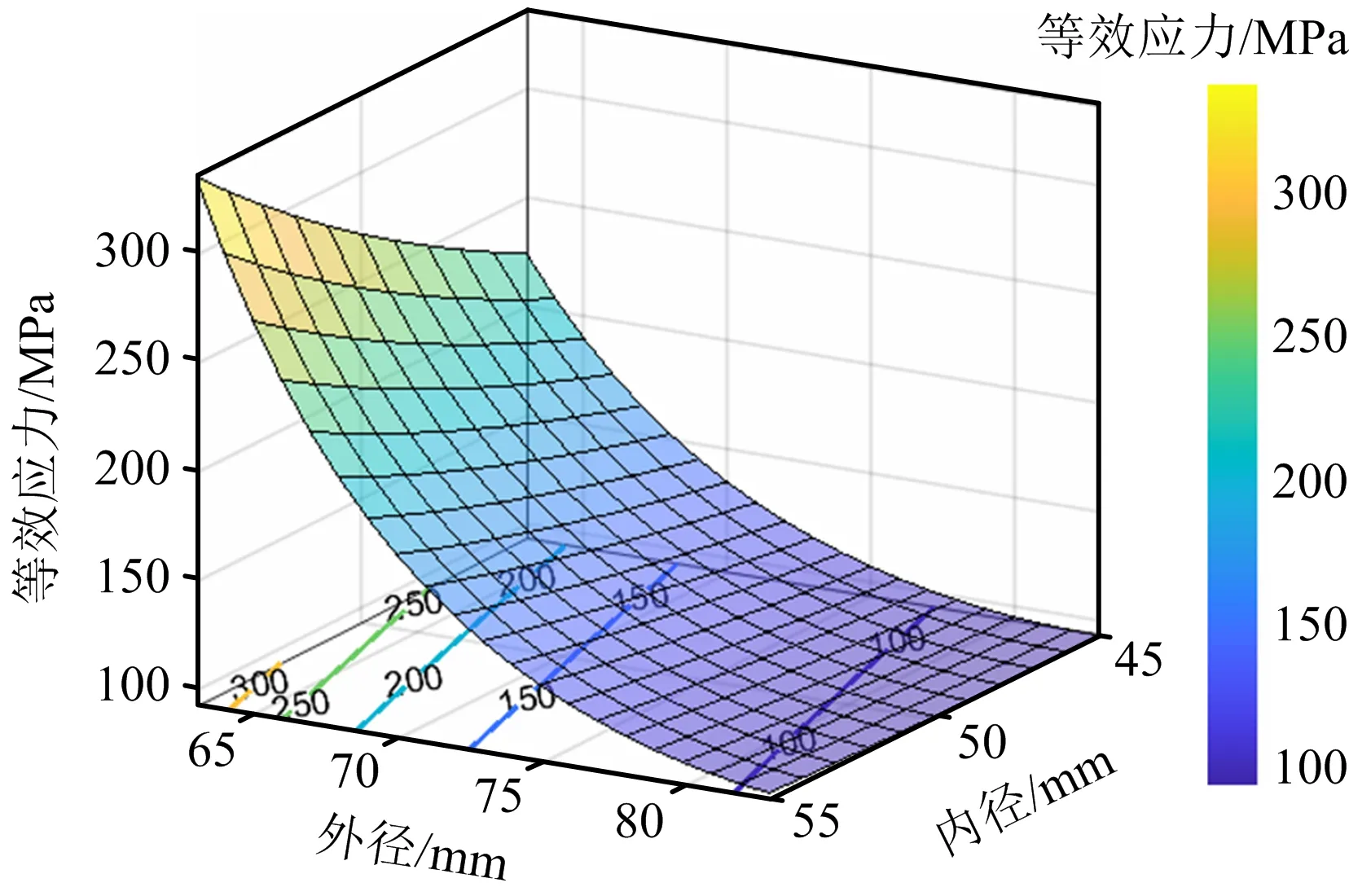

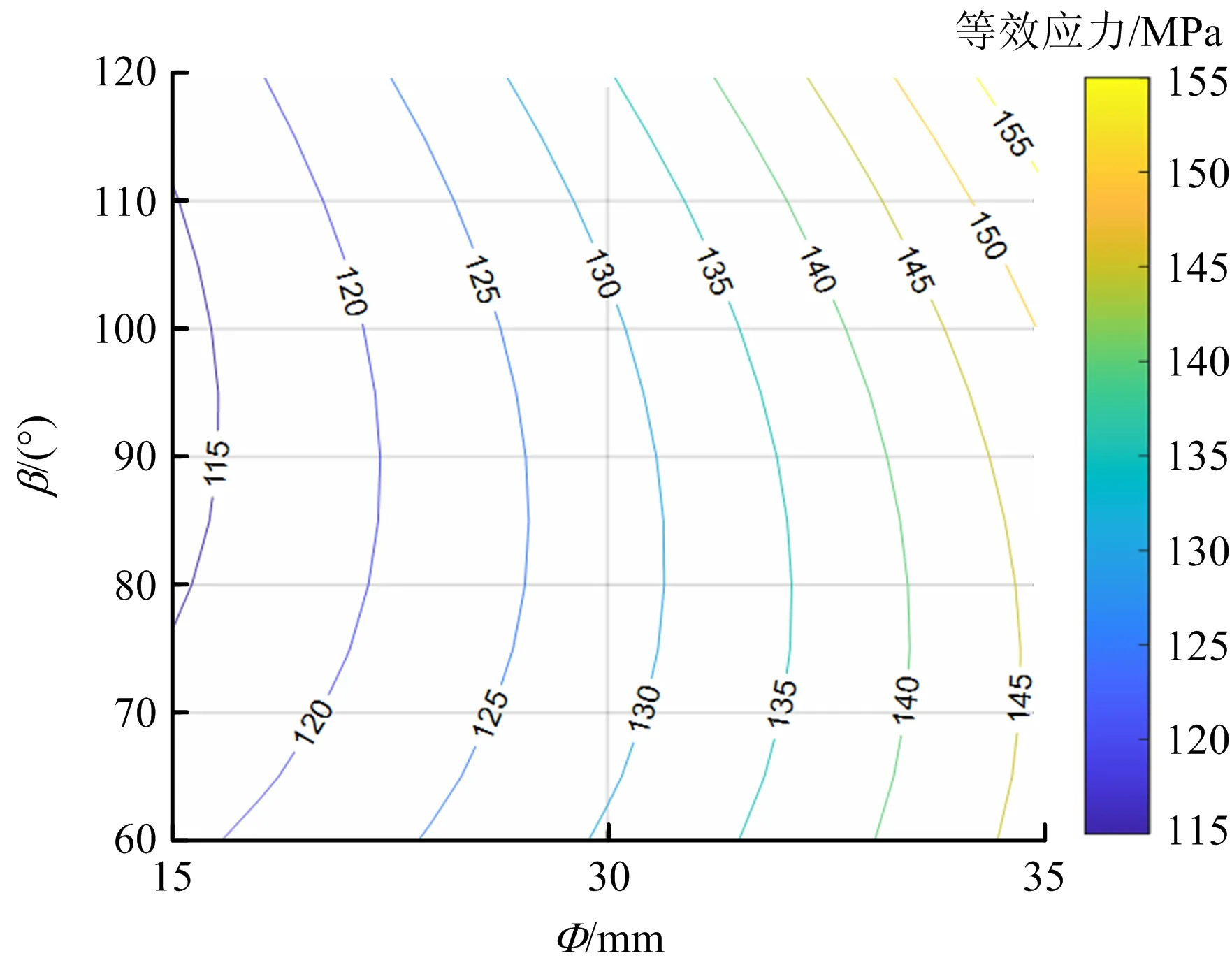

当β为90°时,探头直径为30 mm时,壳体最大的等效应力值随壳体的外径和内径变化趋势如图8所示。探头直径为35 mm时,结果如图9所示。

图8 拟合公式预测值(β=90°;Φ=30 mm)

图9 拟合公式预测值(β=90°;Φ=35 mm)

由图8~9可知,当壳体内径确定后,外径存在临界值。当外径小于该值时,最大的等效应力随着外径的减小而迅速增加;当外径大于临界值时,最大的等效应力对外径变化不敏感。

壳体的初步设计方案是工具内径为50 mm,外径为73 mm,探头孔的内径为30 mm,现对β进行优化,β初步设置为120°。

根据预测公式可知,最大的等效应力在图10中β=80°附近存在局部最小值(Φ=30 mm)。分别取β=120°,80°和60°进行壳体静力学仿真,比较壳体最大的等效应力变化情况,如图11所示。

图10 β参数优化

图11 不同β值壳体等效应力分布

按照上述的边界条件和结构参数开展仿真分析可知,当β=120°时,壳体最大等效应力为138.6 MPa;当β=60°时,壳体最大等效应力为131.1 MPa;当β=80°时,壳体最大等效应力为127.1 MPa。

预测的数值与计算结果存在一定的偏差,但最大等效应力的变化规律与图10中β=80°的数值基本吻合。基于响应面法拟合公式,在壳体外径、内径和探头孔径参数确定的情况下,对扶正块参数进行优化,最大的等效应力降低9.05%,改善了壳体结构受力情况。

5 结论

1)介绍1种用于煤矿瓦斯抽采钻孔随钻超声成像仪器的结构设计方案,即采用受力壳体加中心探管的设计思路。

2)由于煤矿钻孔空间小、影响参数多,导致仪器壳体结构设计困难,提出基于正交实验和极差分析法的思路,优选影响壳体结构强度的关键参数。基于响应面法,拟合出关键参数对最大的等效应力预测公式,分析拟合结果表明,二次模型的表达式具有较高的拟合精度。

3)在此基础上,在给定壳体外径、内径和探头孔径的情况下,基于拟合公式,优化扶正块参数,当β=80°时,相比于初步设计方案最大的等效应力下降9.05%。

4)提出的设计方法可以有效解决煤矿瓦斯抽采钻孔随钻测井仪器设计过程中的盲目性,能科学合理地选择壳体结构参数,有助于设计人员掌握设计目标对结构参数变化敏感性的规律,实现科学优化设计,为煤矿瓦斯抽采钻孔随钻测井仪器的研制提供一定的研究思路。