钨/类金刚石复合膜的摩擦磨损行为研究

2021-08-20汪云海李星强克迪毛晶晶

汪云海 李星 强克迪 毛晶晶

1.航天科工武汉磁电有限责任公司特种材料检测试验中心 湖北武汉 430000;2.珠海格力电器股份有限公司工艺研究中心 广东珠海 519000

1 引言

类金刚石(Diamond-like carbon,DLC)膜是一种具有高硬度、减摩抗磨、耐腐蚀及良好化学稳定性和生物相容性的新型表面改性材料,现已被广泛用于机械、电子、装饰保护、航空航天、生物医疗等领域[1-3]。目前对DLC膜的研究主要集中在实验室制备方法改进和性能提升两方面。DLC膜作为一种重要的表面改性材料,在使用时不可避免地会受到磨损,但是目前从摩擦学角度去探究涂层磨损机制的报道仍然较少[4-5];本文利用复合磁控溅射法在高速钢HAP40表面制备了钨/类金刚石(W/DLC)复合膜,通过光学显微镜(Optical Microscope,OM)、扫描电镜(Scanning Electron Microscopy,SEM)、X射线衍射(X-Ray Diffraction,XRD)、能谱分析(Energy Dispersive Spectroscopy,EDS)等方法,进行了微观组织观察和物相分析,并研究了摩擦机制。

2 实验部分

2.1 实验材料及制备

采用复合磁控溅射设备沉积W/DLC复合薄膜[6-7],沉积方式如图1所示,实验中通过改变W过渡层沉积时间来控制过渡层厚度,本实验选择过渡层沉积时间为20 min;实验选用高速钢HAP40作为衬底材料,其化学成分如表1所示。沉积薄膜前,首先将基底材料放入丙酮和无水乙醇中超声波清洗15 min,并用氮气吹干,然后装入真空腔样品架,靶基距为16 cm,预抽真空2.0×10-5Torr。沉积薄膜时,首先向配有W靶(纯度99.9%)的磁控溅射源通入55 sccm(标准毫升/分钟)的Ar气,利用Ar离子溅射W靶,制备W过渡层,此阶段功率设置为1.6 kW,电流设定为4 A;待W过渡层沉积完毕后,继续向离子束源通入40sccm的C2H2,产生碳氢离子,沉积DLC薄膜;整个沉积过程中,衬底负脉冲偏压控制在-120 V。

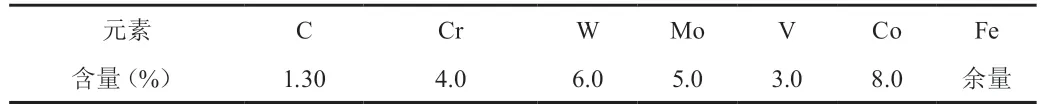

表1 HAP40化学成分(wt.%)

图1 沉积系统示意图

2.2 实验方法

使用德国Fischer公司生产的纳米硬度计对表面硬度进行测量,压入深度为200 nm,每次测量6个点取平均值;复合膜厚度使用TriboTechnic公司生产的涂层磨损仪进行检测,转速设置:200 r/min;采用洛氏压痕法,使用数显洛氏硬度计和光学显微镜对复合膜的结合力进行测定,结合力参数选择HRC,压力选150 kgf(1471 N);摩擦磨损实验在C312日高冲床上进行生产实测(机床冲速240~248/min,压力0.52 MPa)。

3 结果与讨论

3.1 复合膜的组织及结构

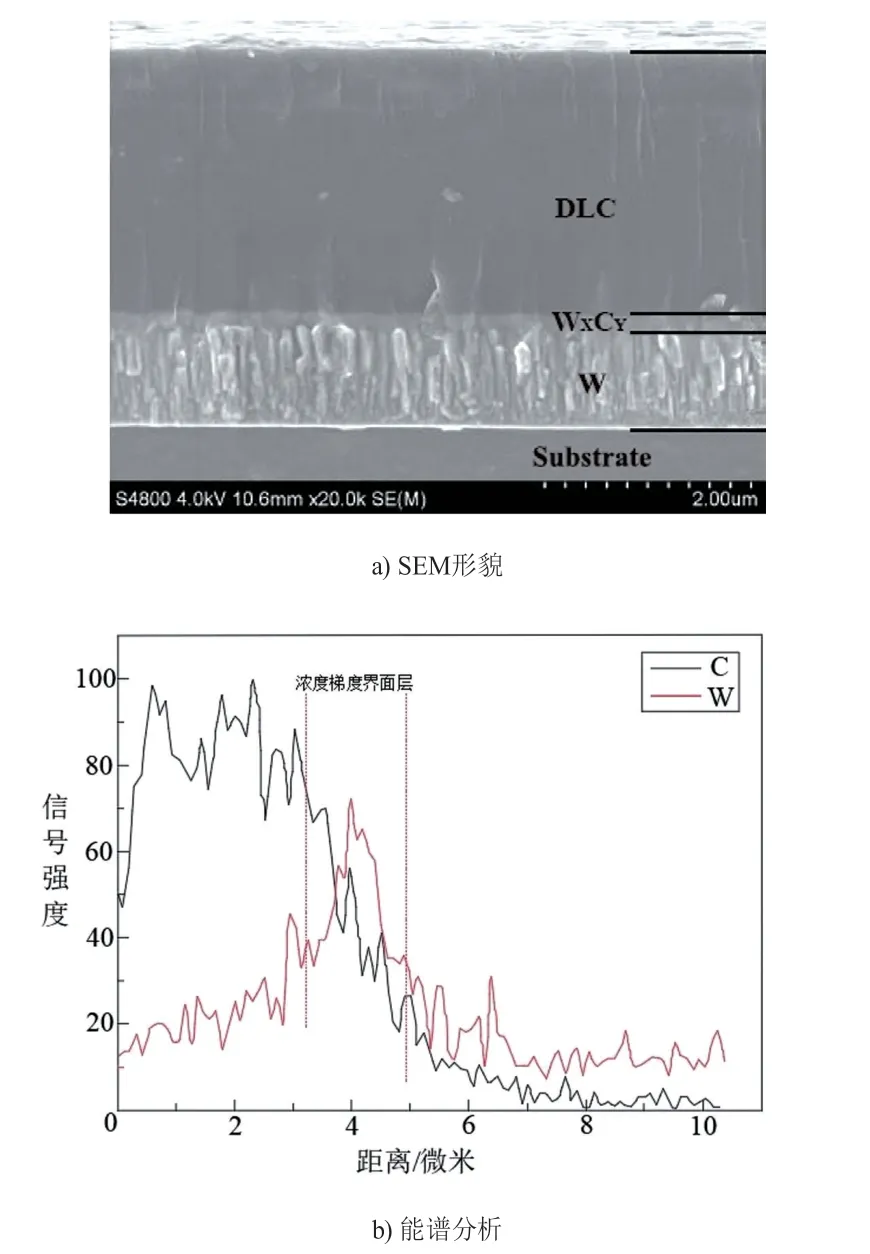

W/DLC复合膜的截面显微形貌及能谱分析如图2所示,其结构为:基体-W-WXCY-DLC,其中纯DLC层厚度为3 μm,WXCY层厚度为0.3 μm,W过渡层厚度为1.7 μm,是典型的3层复合结构。对试样截面进行线扫分析,结果表明:在DLC层与W层之间存在W元素和C元素的成分交叉,即发生了成分扩散,推断DLC层与W层界面产生了机械互锁,有利于降低DLC层的生长内应力,改善其界面结合情况[8-11]。

图2 W/DLC复合膜截面SEM形貌及线扫描成分图谱

3.2 复合膜的磨损性能

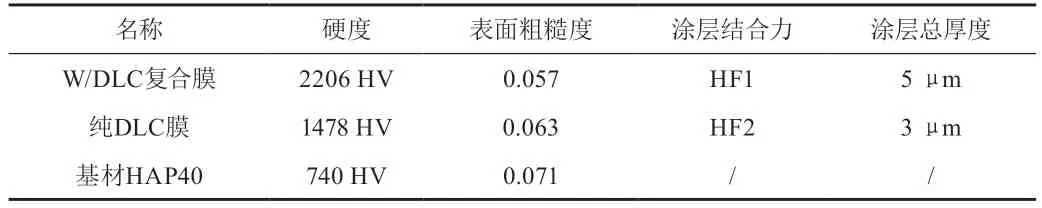

如表2所示为W/DLC复合膜、纯DLC膜与基材的性能对比:W/DLC复合膜的硬度为2206 HV,纯DLC膜的硬度为1478 HV,基材HAP40的硬度为740 HV,即W/DLC复合膜硬度远大于纯DLC膜和基材HAP40;表面粗糙度也由基材的0.071降低到W/DLC复合膜0.057,表明掺W复合膜有利于降低膜与摩擦副之间的摩擦系数。

表2 W/DLC复合膜、纯DLC膜与基材的性能对比

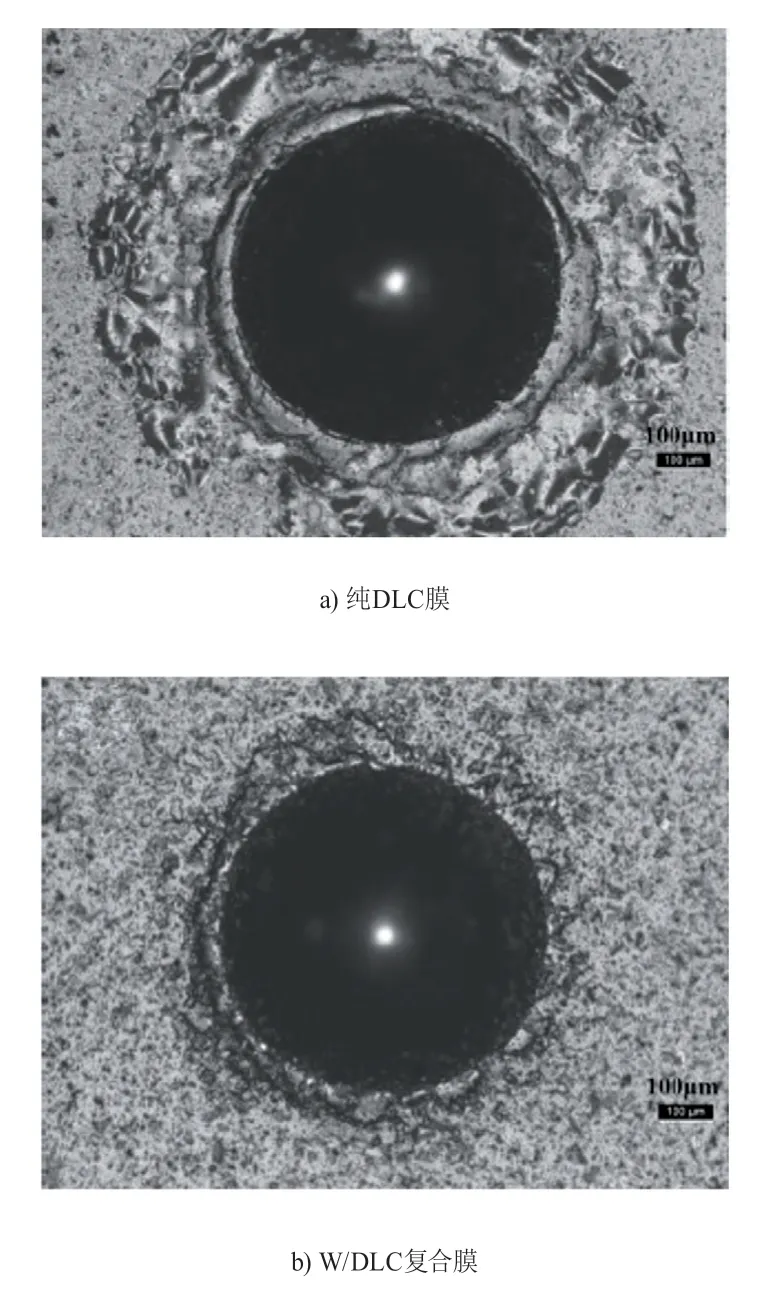

如图3所示为W/DLC复合膜和纯DLC膜涂层结合力测试的压痕形貌,W/DLC复合膜在压痕的边缘位置没有出现明显的涂层脱落或裂纹扩展现象,说明涂层表面平整度好,结构致密,结合力等级为HF1;纯DLC膜在压痕的边缘位置出现了明显的裂纹扩展现象,结合力等级为HF2。分析认为:W过渡层的存在,在碳膜与基材界面之间起到了良好的缓冲过渡作用,W过渡层的热膨胀系数(4.0×10-6K-1)介于基体(4.5×10-6K-1)与碳膜(2.3×10-6K-1)之间,缓解了直接接触导致不同收缩倾向产生的应变[12-13]。

图3 W/DLC复合膜和纯DLC膜涂层结合力等级

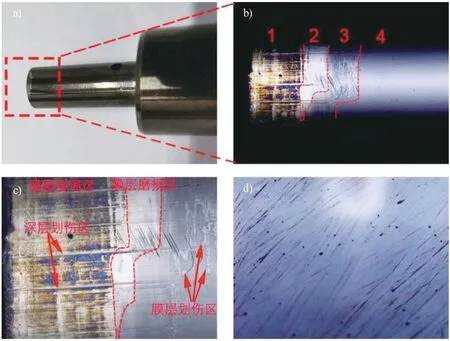

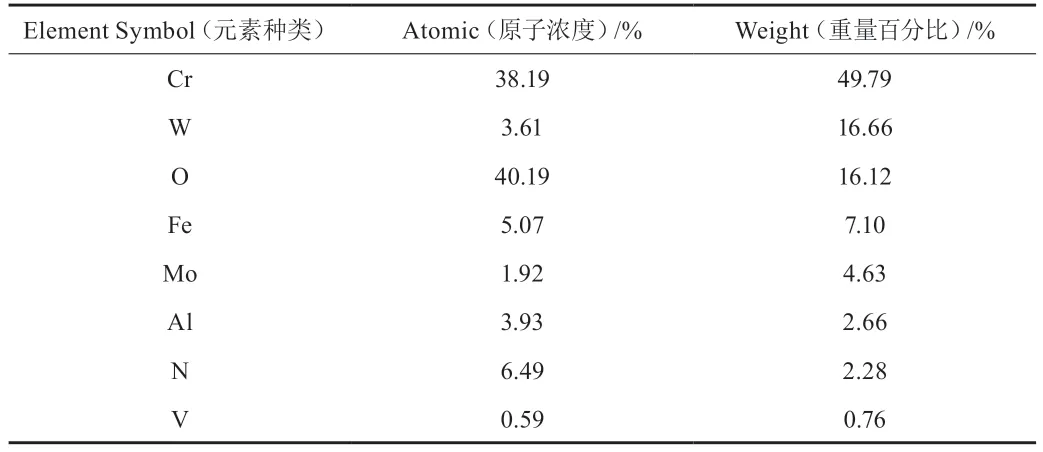

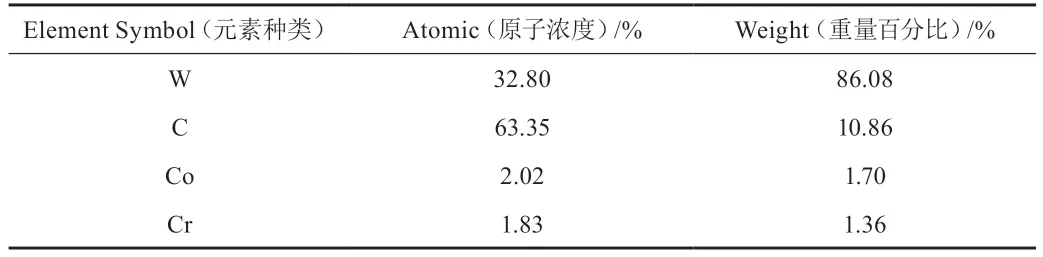

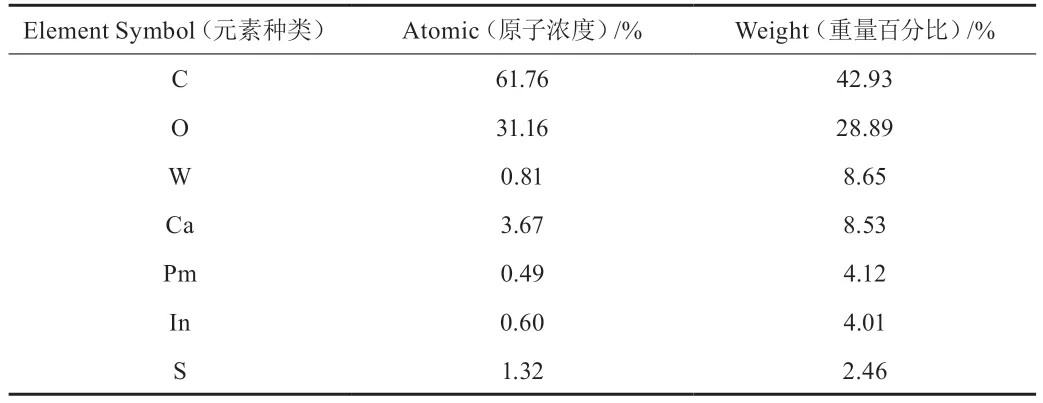

为进一步验证W/DLC复合膜在模具中的低摩擦系数与高耐磨性能,现将包覆有W/DLC复合膜的冲头模具(共144个)在C312日高冲床空调生产线上进行试用。冲压铝箔约5个月后,只有3~5个冲头顶部出现了涂层剥落现象,但是未出现粘铝现象,显著的提高了模具的寿命,如图4a)所示;从图4b)中可以看出,磨损位置分为4个区域:1区为膜层脱落区,整个表面呈现淡黄色;2区为膜层磨损区,裸露出了亮色金属层;3区为膜层划伤区;4区为膜层轻微磨损区;图4c)为图4b)中1、2、3区域的放大图,图4d)是图4b)中4区域的放大图。现对1、2、3、4区域进行能谱分析,结果如表3至表6所示。由表3可知,1区域表面主要成分是Cr、O及粘附的Al元素,证明已磨损至基材;由表4可知,2区域主要由C、W两种元素组成,分析认为该区域为WXCY过渡层;由表5可知,3区域主要为C、O元素,分析认为这是摩擦过程中复合膜表面吸附了空气中的氧所致;由表6可知,4区域主要成分为C元素,表面基本为DLC碳膜,该区域磨损程度最小。综上所述:W/DLC复合膜的主要磨损形式为滑动磨损,表面基本没有粘附铝元素,但是会吸附空气中或润滑油中的氧;HAP40基材磨损形式主要为滑动磨损和粘着磨损的综合形式,表面粘附着一些铝粉,磨损表面沟壑纵横比较严重;在DLC层及W过渡层完全磨损掉之前,其表面磨损形貌及光洁度完全优于基材。

图4 膜层不同磨损位置微观形貌

表3 涂层冲头1区域磨损位置能谱分析

表4 涂层冲头2区域磨损位置能谱分析

表5 涂层冲头3区域磨损位置能谱分析

表6 涂层冲头4区域磨损位置能谱分析

3.3 复合膜的磨损机理研究

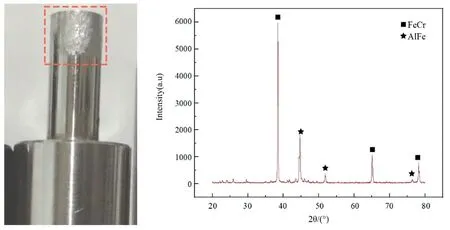

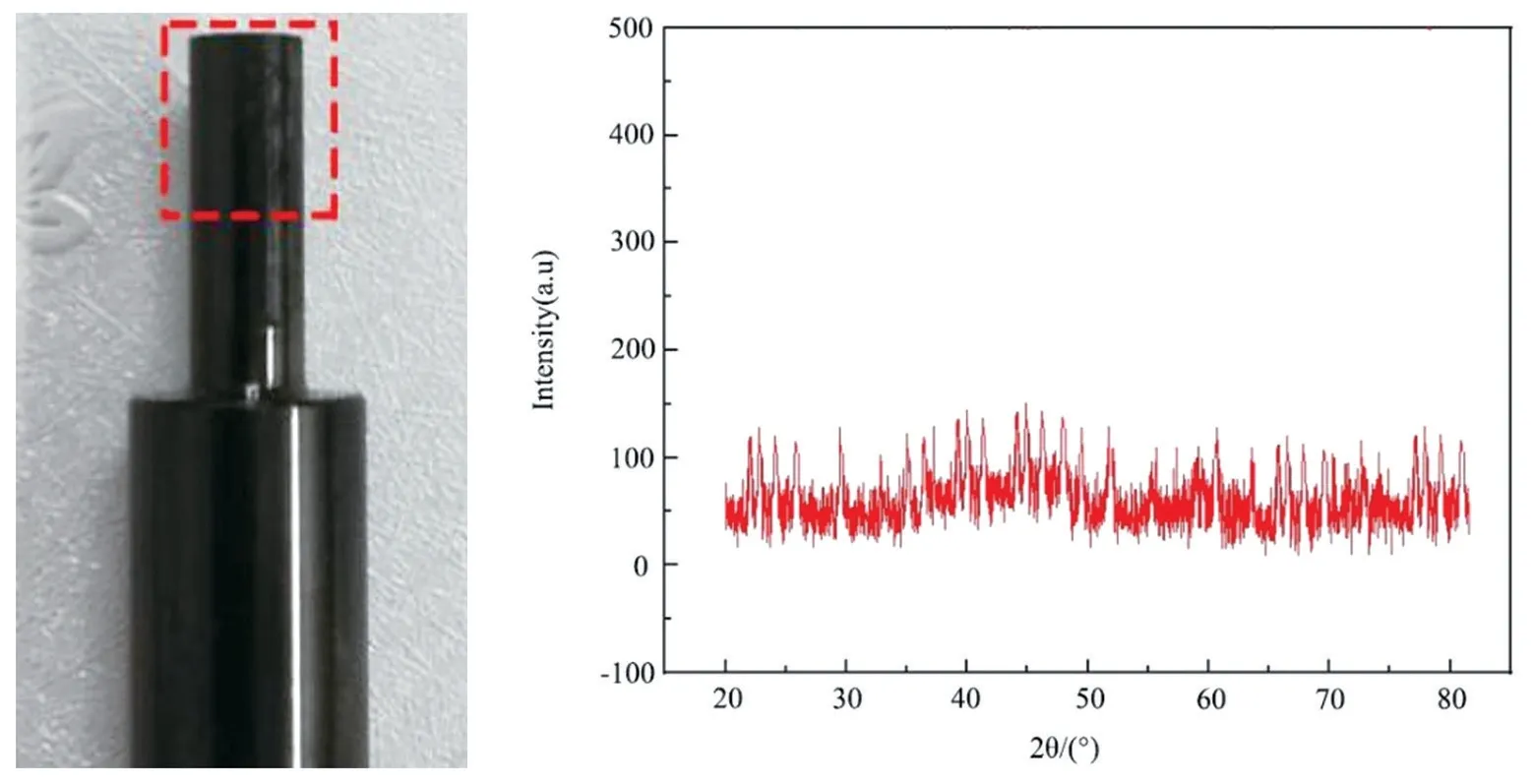

HAP40冲头在使用过程中表面会出现粘铝的现象,为分析粘铝位置产物(生成新的金属间化合物或只是单纯的表面吸附累积过程),需将模具纵向剖开进行XRD实验,对界面结合层附近的产物进行检测,确定物相种类,实验结果如图5所示:除了基材中的FeCr相,基材与粘铝层过渡界面检测到了AlFe相;分析认为在摩擦磨损过程中,基材不断裸露出新鲜的界面,在摩擦热和剪切力的综合作用下,部分Al原子与Fe原子组成了体心立方结构的AlFe金属间化合物;在随后的摩擦过程中,生成的金属间化合物增大了模具表面的粗糙度,“咬合”作用增强,铝屑逐渐在AlFe金属间化合物的基础上堆砌,形成积屑瘤;图6为包覆W/DLC膜冲头顶部位置的XRD图谱,XRD中并未出现明显的物象波峰,且表面碳膜为非晶结构,说明包覆后冲头并未与铝基材发生反应生成金属间化合物。

图5 HAP40冲头粘铝位置微区XRD分析

图6 包覆W/DLC复合膜的冲头顶部位置微区XRD分析

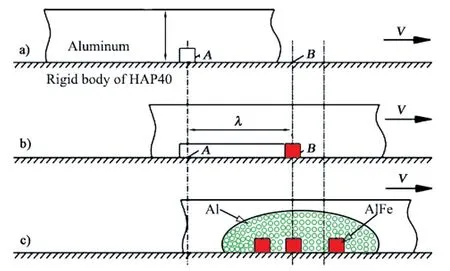

如图7所示为粘附摩擦模型:模型中铝箔以速度V在刚性HAP40表面滑动;在某一时刻,粘附发生在一个元素点A处,如图7a)所示,然后弹性铝箔继续以速度V滑行,粘附点A受到粘附摩擦力f,做功并产生了摩擦热,并在B点生成金属间化合物AlFe,如图7b)所示。随后在下一阶段的某个时刻发生另一循环,如此反复,生成一定数量的AlFe金属间化合物;此时,刚性HAP40表面对铝的粘附作用增强,铝粉容易在模具表面堆积,形成积屑瘤。

图7 粘附摩擦模型

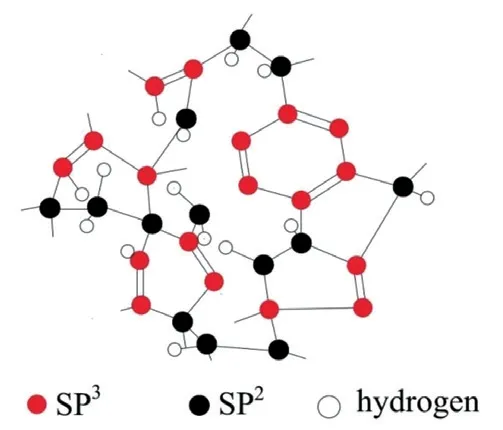

相比HAP40基材,W/DLC复合膜在摩擦磨损过程中不易粘附铝粉,表面保持低摩擦系数,具备超润滑特性。分析认为:DLC膜层沉积过程中,大量氢原子与碳原子形成共价键,进而饱和σ悬键,此外,还有部分氢存在于涂层空隙中,保证涂层中有充足的氢以饱和σ悬键,使涂层表面被钝化,进而获得低摩擦系数,其结构如图8所示。

图8 DLC膜原子结构示意图

4 结论

本文采用合磁控溅射法在高速钢HAP40表面制备了W/DLC复合膜,研究了掺W的DLC膜的微观形貌、结构组分、摩擦磨损性能,重点探讨了W/DLC复合膜在冲压铝箔条件下的摩擦学行为。结果如下:

(1)W过渡层的存在有利于降低DLC膜层的生长内应力,改善其界面结合情况;

(2)W/DLC复合膜的主要磨损形式为滑动磨损,表面基本没有粘附铝元素,但是会吸附空气中或润滑油中的氧;

(3)HAP40基材磨损形式主要为滑动磨损和粘着磨损的综合形式,表面粘附着一些铝粉,磨损表面沟壑纵横比较严重;

(4)W/DLC复合膜中存在大量氢原子饱和σ悬键,使涂层表面被钝化,进而获得低摩擦系数。

(5)W/DLC复合膜低摩擦系数、高的硬度以及良好的导热性,可以让机械零件在没有冷却和润滑油的情况下运转,而不至于导致过高的温度,提高寿命,因此其在家电制造业具有巨大的应用前景,能够极大地节约成本,尤其是在模具领域。