新型超高强度β钛合金的大进给铣削试验研究*

2021-08-20江一帆史靠军

江一帆,史靠军,田 辉,李 亮

(1.南京航空航天大学,南京 210016;2.中航西安飞机工业集团股份有限公司,西安 710089)

“一代材料,一代飞机。”飞机的设计理念已经由单纯强调静强度逐步发展到损伤容限设计原则,相应地,对航空钛合金材料的要求也提高到具有高比强度、高韧性、优异焊接性、低裂纹扩展速率、良好疲劳性能等综合性能[1]。相对于常见的α+β 型钛合金,亚稳态β型钛合金比强高、热处理强化效应高、淬透性好并且断裂韧性优良,其优异的性能使其在航空零件上的应用逐步增加[2–5]。M28 是我国新近试制成功的一种超高强度亚稳态β 钛合金,室温下强度接近1500MPa,是制造飞机起落架、主承力框、接头、直升机旋翼桨毂等航空结构件的理想材料。

合适的切削加工工艺是新型超高强度钛合金成功应用的关键环节之一。国内外对现有β 类钛合金的切削加工研究从不同角度表明了β 类钛合金的加工难度。在20 世纪70年代Zlatin 等[6]就已经发现,β 类钛合金是所有钛合金种类中切削加工难度最大的。Rashid等[7]对不同热处理状态的Ti–25Nb–3Mo–3Zr–2Sn 钛合金的车削进行了研究,发现低速车削(vc=50m/min)经过“固溶+时效”处理后的此种钛合金的切削力远远高于车削仅做固溶处理的材料的切削力。Donachie[8]根据车削试验的结果,建议在切削时效处理后的β 钛合金时应降低切削速度到12~38m/min 的范围内。为了提高Ti–6Cr–5Mo–5V–4Al 钛合金的切削加工性能,Rashid等[9]尝试了激光辅助铣削(LAM)的工艺,以额外消耗能量的代价在一定程度上获得了铣削力的减小与刀具寿命的延长。Sun 等[10]对比了多种冷却方式下车削Ti–5Al–5V–5Mo–3Cr 的切削力,发现液氮冷却方式下的切削力较其他方式降低了约30%。易湘斌等[11]也研究了不同冷却润滑方式对铣削TB–6 钛合金切削力的影响,发现相同工艺参数下应用微量润滑技术(Minimum quantity lubrication,MQL)后的切削力较干式切削降低约20%。

大进给铣削在提高钛合金类材料的去除效率上有优异的表现,已经在常见α+β 钛合金(例如TC4,TC21等)航空零件的制造中得到了广泛应用[12–13]。为了在M28 钛合金的航空结构件上应用大进给铣削工艺,需要充分掌握材料特性以及切削参数对切削力的影响,在相关知识的指导下提高对此类难加工材料的加工效率。本文通过对M28 的大进给铣削试验,揭示了热处理对材料切削力的影响以及时效处理后高强度M28的大进给切削力的变化规律,并对大进给铣削M28 与TC4 的切削力进行了对比,从而为评估其切削加工性提供参考。

1 试验及方法

1.1 工件材料

M28 其名义成分为Ti–4AI–5Mo–5V–6Cr–1Nb,经过时效处理后其室温强度接近1350MPa[5]。试验所用M28 钛合金的材料成分见表1。图1[1,5]显示了M28 钛合金与部分常见α+β 型钛合金的强度对比,M28 钛合金出色的材料性能,尤其是强度性能,使其在飞机起落架、主承力框、接头与直升机桨毂等重要结构件上有很好的应用前景。

图1 M28 与常见α+β 型钛合金的强度对比Fig.1 Strength comparison of M28 and common α+β titanium alloy

表1 试验用M28 钛合金成分(质量分数)Table 1 Composition of M28 for experiment (mass fraction) %

1.2 机床

试验使用的机床为Mikron UCP710 五坐标加工中心,其性能参数分别为主轴转速1800r/min,功率15kW,最大扭矩87N ·m,最大进给速度20m/min,行程(X/Y/Z)700/650/550mm。

1.3 试验

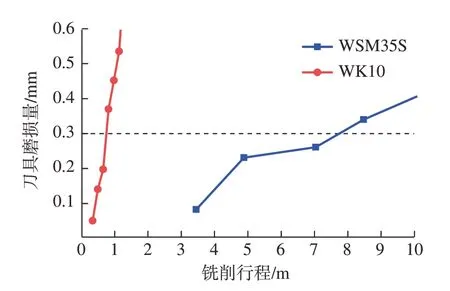

首先进行了大进给切削与常规方肩铣的对比试验,考察了切削热处理后的M28 钛合金时两种加工方式的切削力与刀具磨损情况。方肩铣使用了WK10 菱形刀片(后角15°,刀具的螺旋角90°,主偏角90°),大进给铣削则使用了WSM35S 三角形圆弧刃刀片(后角15°),如图2所示。刀具直径均为25mm,冷却条件为切削液外冷。选取了两种切削方式各自的典型切削参数进行试验,两者的切削参数以及相应的理论金属去除率见表2。以后刀面磨损量(VB)达到0.3mm 作为刀具失效标准。

表2 方肩铣与大进给铣削参数Table 2 Cutting parameters of shoulder milling and high-feed milling

图2 WK10 刀片与WSM35S 刀片Fig.2 WK10 insert and WSM35S insert

大型航空整体框类零件的工艺流程涉及对“固溶+时效”处理前后M28 钛合金的切削加工,因而需要研究分析M28 钛合金的时效处理对其切削力的影响。根据生产实际,M28 钛合金零件分为粗加工、半精加工与精加工3 个主要工序,在粗加工后安排有材料的时效处理工序。粗加工中主要使用方型大进给刀片,半精加工中除了使用方型大进给刀片外还使用了三角形圆弧刃大进给刀片。

首先进行热处理前后M28钛合金的切削对比试验,使用方型大进给刀片(SDMT09T312–NM),如图3所示,硬质合金牌号为YBS203。刀具直径25mm,冷却条件为切削液外冷。在相同速度下,考察两种热处理状态下的M28 钛合金的切削力随每齿进给量的变化,试验切削参数见表3。

表3 热处理前后M28 切削力试验参数Table 3 Experimental parameters of M28 cutting force in pre/post heat treatment conditions

图3 方型大进给刀片Fig.3 Square high-feed insert

研究还进行了M28 热处理后与TC4 的切削力对比试验,使用相同的参数与刀具进行大进给切削,从而对比两种材料的切削力。刀片选用WSM35S 三角形圆弧刃刀片,刀具直径为25mm,冷却条件为切削液外冷。试验切削参数见表4。

表4 M28 与TC4 切削力试验的切削参数Table 4 Cutting parameters of M28 and TC4 cutting force experiment

1.4 测量与检验

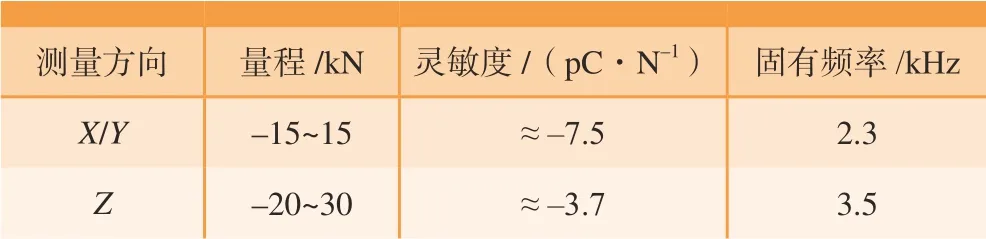

切削力测量系统由Kistler 9625B 型三向压电式测力仪(具体测量性能见表5)与Kistler 5073A 型电荷放大器以及配套的数据处理板卡与DynoWare 测量软件组成,如图4所示。测力仪的采样频率设定为5000Hz。Fx的方向与刀具进给方向平行,Fy的方向与刀具切宽方向平行,Fz的方向与主轴轴向平行。本文取稳定切削状态下各方向切削力峰值的平均值为切削力的数值。

图4 切削力测量系统Fig.4 Dynamometer system

表5 Kistler 9625B 测力仪性能Table 5 Performance of Kistler 9625B

观测刀片的后刀面磨损量使用CXSP–2KCH 型CCD 显微相机及其配套测量软件。

试验还对热处理前后的M28 钛合金进行了金相观察。在热处理前后的同一块M28 钛合金锻件上取样,试样经过抛磨制备后使用Korll 试剂(HNO3∶HCl∶HF∶H2O = 2.5∶1.5∶1∶95)进行腐蚀,观测金相组织的设备为KEYENCE 公司VHX–600 超景深三维光学显微镜。

2 结果与讨论

2.1 方肩铣与大进给铣削对比试验

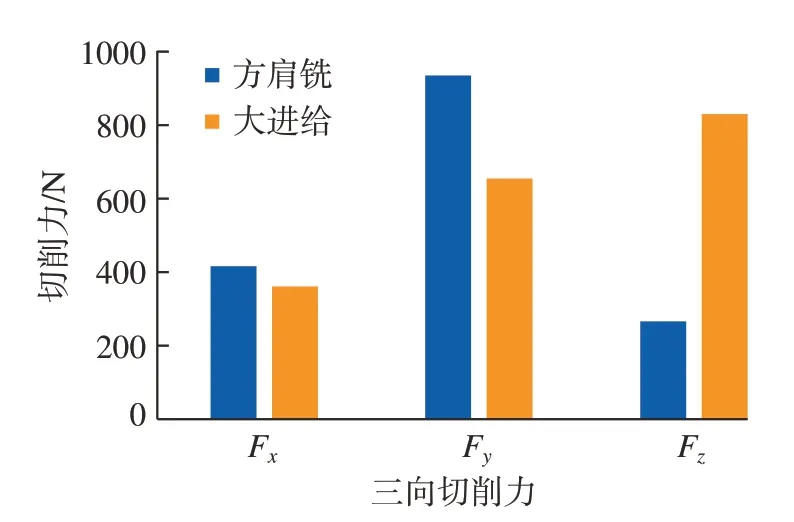

常规方肩铣与大进给铣削两者的切削力对比如图5所示,可见方肩铣的铣削力的主要分力是切宽方向的Fy,轴向分力Fz最小,而大进给铣削的切削力主要分力是主轴方向的Fz。两种加工方式的刀具磨损情况如图6所示。在较为保守的切削参数下(vc=45m/min,fz=0.1mm/z,ap=5mm,ae=1mm),常规方肩铣的刀具迅速失效,其磨损前的切削行程大约为1m。而大进给铣削虽然降低了切深(ap=0.5mm),但在相同的切削速度下可以使用数倍于常规方肩铣的每齿进给量(fz=0.8 mm/z),从而达到了约3 倍于方肩铣的金属去除量。切宽则是根据两种刀片的不同结构特点进行选择的。

图5 方肩铣与大进给铣削的切削力Fig.5 Cutting forces of shoulder milling and high-feed milling

图6 方肩铣与大进给铣削的刀具磨损Fig.6 Tool wear of shoulder milling and high-feed milling

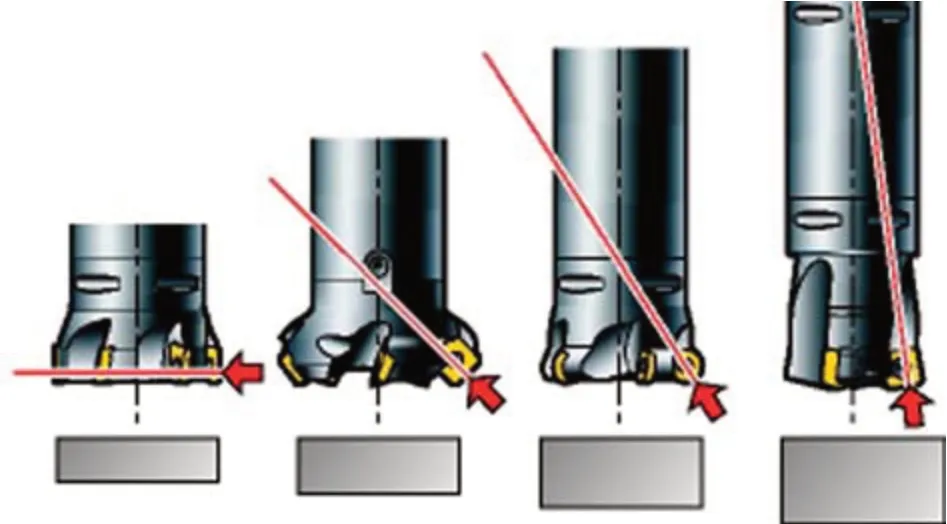

大进给刀片通常采用小主偏角Kr或圆弧形底刃的外形设计从而实现切屑减薄,如图7[12]所示,在相同的切深ap与每齿进给量fz下,随着Kr的减小,切屑理论横截面积的厚度将随之减小[12],对直边刀片即有h=sin(Kr)×fz。可见更小的刀具Kr能在保持切削厚度的条件下应用更大的每齿进给量从而提高加工效率。圆弧底刃大进给刀片在其切削区横截面上的切屑厚度h逐步变化[13],其切削横截面SA1A2C2C1如图8所示。

图7 大进给刀片的主偏角Fig.7 Kr of high-feed insert

图8 圆弧底刃最大横截面Fig.8 Cross section of circular edge

因而可得

不难得出

可以发现,圆弧底刃大进给刀片的最大切削横截面积由每齿进给量fz以及切深ap决定,且与其圆弧半径无关,当切深一定时,最大切削横截面积即正比于每齿进给量。通常切削力的大小受到切削横截面积的影响[14–15],这也在切削力与每齿进给量之间近似线性的变化关系中得以体现。可以发现,大进给铣削通过减小刀具的主偏角,在维持切削横截面积不变的同时,达到了减薄切屑厚度的效果,因而在控制切深(通常不超过1mm)的同时应该适当增大每齿进给量,从而保证刀具能够切入工件而不因切削截面的厚度过小发生划擦。较小的主偏角能够更多地引导切削力向轴向传递,如图9所示,这一点在试验的切削力结果中也得到了较为充分的体现。

图9 主偏角对轴向切削力的影响Fig.9 Effect of Kr on axial cutting force

这里需要指出的是,由于两种刀片的材质不同,结构不同,切削参数不同,因而无法就此认为大进给切削相对方肩铣方式有更长的刀具寿命,但通过对比试验较好地展现了两种不同铣削方式的参数选用特点与典型参数下刀具失效前的材料去除量对比。显然大进给铣削方式在材料去除率与刀具失效前的材料去除量上表现相对更好。由于方肩铣的切宽方向分力Fy最大,那么运用这方式加工侧壁时就需要注意刀具发生让刀的可能,对机床主轴与刀柄的刚度提出了较高的要求。出于刀具结构的特点,方肩铣依然可以用于M28 等难加工材料零件的侧壁结构,如在精加工中可以尽可能地利用其切深但减少切宽与每齿进给量。而在粗加工与半精加工中更适宜运用大进给铣削,从而发挥其材料去除率高的特点。同时,由于大进给切削的轴向切削分力占比最大,更多的切削力沿主轴的轴向传递,从而降低了振动的风险,尤其是在进行大悬伸铣削时,其加工稳定性要优于侧刃铣削方式[12],因此在加工M28 等难加工材料时对机床的刚度的要求也更低。

2.2 热处理对材料切削力的影响

图10 对比了相同参数下大进给铣削热处理前后M28 钛合金的三向切削力。材料的热处理状态对进给方向切削分力Fx与切宽方向切削分力Fy的影响并不显著。Fx与Fy两者在材料热处理前后的变化量在5%~6%范围内。材料热处理状态对轴向切削分力Fz的影响更为明显,材料热处理后的Fz相比热处理前的增大了10%~15%。这一现象与大进给铣削工艺的特点也较为吻合,即切削力可以更多地沿轴向传递[12]。在每齿进给量较小(fz=0.4mm/z,fz=0.6mm/z)的情况下,材料热处理前后的切削分力Fx与Fy非常接近,这可能是由于较小的每齿进给量会使切屑厚度进一步减薄,更薄的切屑在更容易受切削热的作用而发生材料软化,从而在一定程度上抵消了热处理带来的强化效应。

图10 M28 热处理前后三向切削力对比Fig.10 Comparison of three dimensional cutting forces before and after heat treatment of M28

经过抛磨与腐蚀,可以观察到“固溶+时效”处理前后的M28 钛合金金相组织,如图11 所示。

M28 的金相组织以等轴β 晶粒为主,而且其β 晶粒的尺寸普遍在300~500μm 之间,甚至可以用肉眼分辨。如图11(b)所示,经过“固溶+时效”处理后,M28 的金相组织中粗大的β 晶粒依然留存,在β 相组织中可以发现分布细密的针状组织,即析出α 相。由于亚稳态β钛合金中经过固溶处理后能保留完全的β 相组织,时效处理时在β 相组织中析出的细小、弥散的次生α 相有显著的强化效果[2],此外材料中含有的能强化α 相的合金元素(例如Al),也可以在固溶处理中提高针状α 相的强度[1]。因而热处理后的M28 钛合金的强度将得到进一步提升。

图11 M28 热处理前后金相组织Fig.11 Metallographic structure of M28 before and after heat treatment

2.3 大进给铣削M28 的切削力

大进给切削工艺的特点在于小切深与大进给量的结合,实际生产中切深与切宽的选用则主要取决于刀具结构与机床主轴功率,因此试验主要考察切削速度与每齿进给量对M28 钛合金大进给铣削力的影响。工件材料为经过“固溶+时效”处理的M28 钛合金。

大进给铣削M28 钛合金时,进给方向分力Fx随切削速度vc的增长而平稳增长,切宽方向Fy对切削速度vc的变化并不敏感,在切削速度增大的过程中仅有小幅增长,Fz在切削速度20~40m/min 的区间内增幅较小,当切削速度超过40m/min 后随切削速度的增长较为迅速,如图12(a)所示。

钛合金是一种典型的应变率敏感材料,切削过程中随着塑性变形的进行,应变率硬化效应、应变硬化效应在增强变形应力的同时,作为其副产品的由塑性功转化而来的热量又能使流变应力减小,即热软化效应,不同机制间的相互竞争的最终结果在宏观上即表现为切削速度对切削力的影响[16]。由于在大进给铣削较低的切削速度范围内,切削速度的增加导致了应变率的升高,但由此引发的应变率强化效应并没有达到触发热塑性失稳的强度,总体上应变率硬化与应变硬化占据主导地位。切削速度超过40m/min 后切削力的快速增长可能是由于切削速度的增加进一步加剧了材料在高频冲击下的应变率强化与应变强化效应,因而宏观上切削力伴随着切削速度的增加而快速上升。

M28 的各向切削分力随每齿进给量fz的增加,均呈现出近似线性的关系,如图12(b)所示。进给分力Fx随每齿进给量的增长速度在三者中相对较快,当每齿进给量超过0.8mm/z 后,轴向分力Fz对每齿进给量的增长相对变快,而切宽方向分力Fy随每齿进给量的增长则相对较为平缓。

图12 切削速度和每齿进给量对M28 切削力的影响Fig.12 Effect of cutting velocity and feed per tooth on M28 cutting force

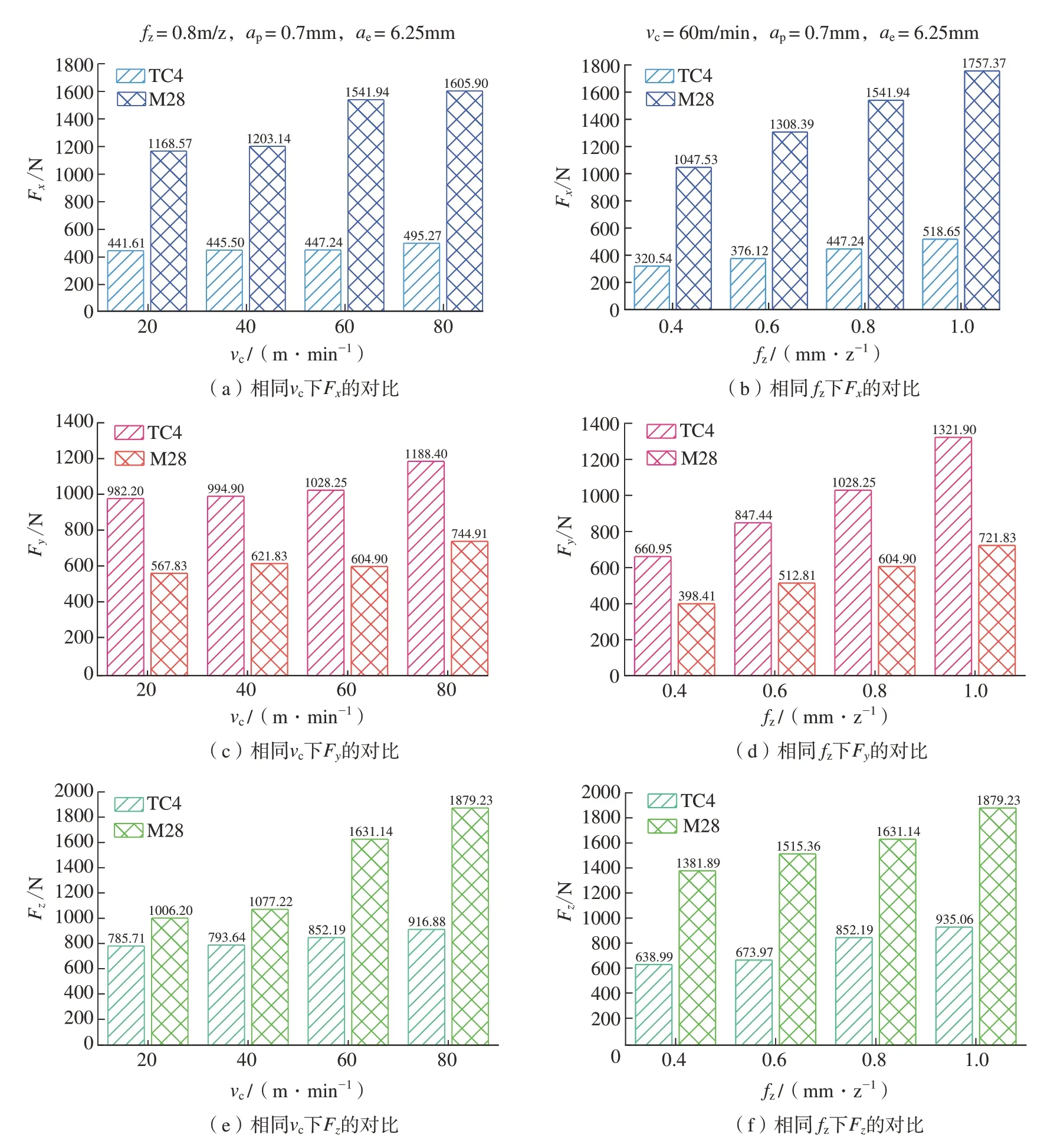

由于M28 钛合金是一种新近投入应用的材料,为了直观展现其热处理后的材料强度,便于对实际生产中切削工艺的调整进行指导,本文还开展了TC4 与M28两种钛合金的大进给铣削对比试验。试验使用了相同的刀具与加工参数,两种钛合金材料的切削力对比如图13 所示。M28 钛合金进给方向切削力Fy与轴向切削力Fz可以达到铣削TC4 钛合金时的2~3 倍,这与其金相组织中富含的粗大β 相有关。β 相能提高材料的剪切强度[17],因而切削区域中发生塑性变形需要的应力也更大。“固溶+时效”处理后析出的弥散α 相对材料的强化效果显著,而切削加工通常会使析出的α 相分布更为均匀,进一步强化时效效应[2]。此外,粗大晶粒间启动塑性滑移所需要的能量更多[18],这使得经过热处理后的M28 钛合金的切削力远高于作为参照的TC4钛合金的切削力。而M28 钛合金切宽方向切削力Fy相对铣削TC4 钛合金的切宽方向切削力更小,约为其50%~60%,这可能是由于M28 钛合金相对TC4 有更高的材料弹性模量,切削过程中已加工表面的回弹相比切削TC4 钛合金有所减小,所以对刀具切宽方向的作用力相对更小。

图13 M28 与TC4 切削力对比Fig.13 Cutting force comparison between M28 and TC4

3 结论

本文对“固溶+时效”处理前后的M28 钛合金进行了金相组织观察分析与大进给切削试验,通过对热处理后的M28 钛合金大进给铣削试验,研究分析了切削速度与每齿进给量对切削力的影响,并对比了相同参数下大进给铣削TC4 钛合金与M28 的切削力。通过上述研究可以得出以下结论:

(1)针对M28 钛合金的加工,大进给铣削方式在典型参数下相对方肩铣方式有较好的材料去除能力。典型参数下大进给铣削的材料去除率以及刀具失效前的材料去除量都优于方肩铣。大进给刀片较小的主偏角使其切削力主要沿主轴的轴向传导。

(2)热处理对M28 钛合金大进给铣削在主轴方向的分力Fz的影响较为显著,铣削热处理后材料的Fz较之热处理前材料的Fz增加了10%~15%。切削力的增大与“固溶+时效”热处理对M28 钛合金的强化作用有关。

(3)切削速度对M28 钛合金的大进给铣削力有一定的影响,当切削速度超过40m/min 后,轴向切削力Fz随切削速度增加的幅度增大。

(4)大进给铣削时,增加Fz能够增加切削截面积,从而使得切削力与每齿进给量fz间呈现近似线性的关系。

(5)热处理后M28 钛合金有很高的切削力,其加工难度远大于TC4。相同参数下大进给铣削热处理后的M28 钛合金,进给方向切削力Fy与轴向切削力Fz为铣削TC4 钛合金时的2~3 倍,而切宽方向切削力Fy则约为铣削TC4 钛合金时的50%~60%。

(6)对M28 钛合金,尤其是“固溶+时效”处理后的M28 钛合金,由于大进给铣削工艺能将切削力更多地沿主轴方向分解传导,在一定程度上有助于充分利用机床刚度,减少加工时大切削力对工艺系统的冲击。但应用时应该严格控制切削速度,在机床刚性允许的情况下适当提高每齿进给量。而切深与切宽的用量应该统筹考虑机床所能提供的扭矩与机床刚度。