焊接工艺对齿条焊接接头疲劳性能的影响

2021-08-20任俊学戴浩杰

任俊学,戴浩杰

(200093 上海市 上海理工大学 机械工程学院)

0 引言

采用先进的制造连接工艺是实现轻量化的途径之一。摩擦焊接作为一种固相焊接方法,具有优异的焊接接头性能,广泛应用于航空航天、石油开采、汽车制造等领域[1-2]。汽车转向器是转向系统的核心部件,齿轮齿条转向器由于结构简单、逆效率合理,在汽车上得到了广泛应用[3]。齿轮齿条转向器的核心是转向齿轮和齿条,通常齿条采用优质碳钢或合金棒材制作,通过调质处理、制齿、齿部热处理、校直、表面抛光的加工流程制作而成[4]。齿条在工作时,杆部负责传递转向拉压力,受轴向力和小部分弯矩作用,应力较小,具有很大的轻量化潜力。通过把齿条部分材料换成空心管,采用摩擦焊接工艺与实心棒材连接,可以达到轻量化效果并降低转向器生产成本。

本文采用两种不同的焊接工艺参数焊接2 类接头样件,通过显微硬度试验、疲劳试验及断裂位置金相观察试验,比较2 种焊接工艺的微观组织差异和接头疲劳性能的好坏,研究焊接参数对焊接接头质量的影响,为轻量化齿条制造选取合适的焊接参数。

1 试验材料及方法

1.1 试验材料

1.1.1 材料属性及工艺参数

本文中焊接原材料为S45SC 棒材和E355 无缝钢管,其化学成分和物理性能如表1 和表2 所示。原材料的尺寸参数为:棒材直径26.0 mm,管材外径26.0 mm,内径16.5 mm。研究采用国产C-20 型号连续驱动摩擦焊机,可焊接直径12~34 mm 的样件。样件焊接采用两种焊接规范,其相关参数如表3 所示。焊接时管材装夹在移动夹具一端,棒材装夹在旋转夹具一端,根据预设焊接参数,由摩擦焊机自动完成焊接作业。

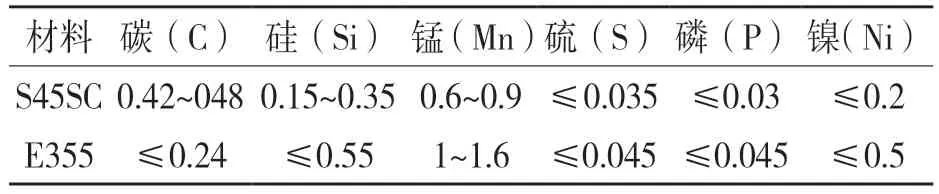

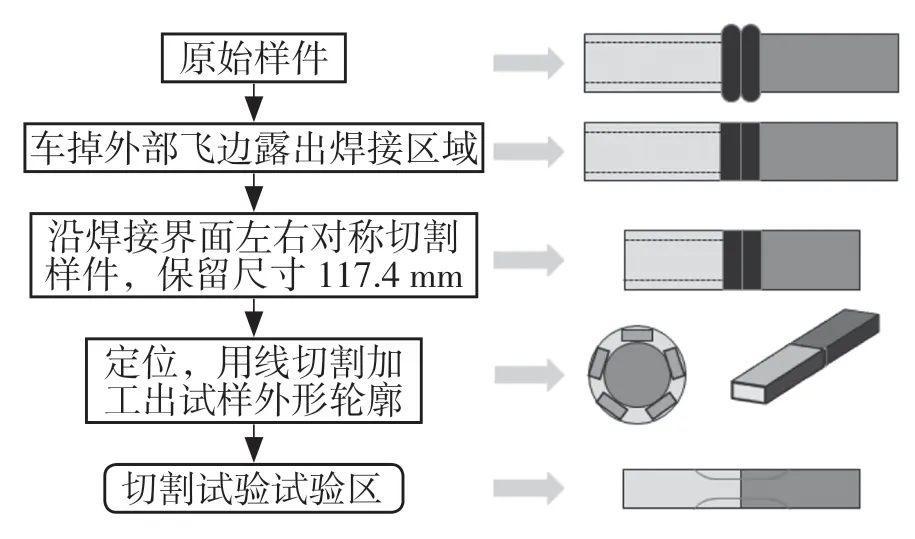

表1 S45SC 和E355 的化学成分(质量分数,%)Tab.1 Chemical composition of S45SC and E355 (mass fraction,%)

表2 S45SC 和E355 的相关物理性能Tab.2 Related physical properties of S45SC and E355

表3 样件焊接规范及相关参数Tab.3 Sample welding specifications and related parameters

1.1.2 试样尺寸及制备方法

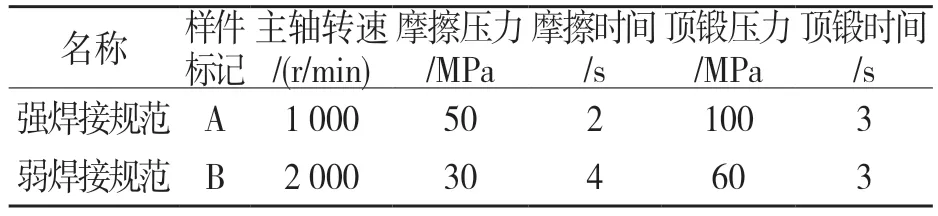

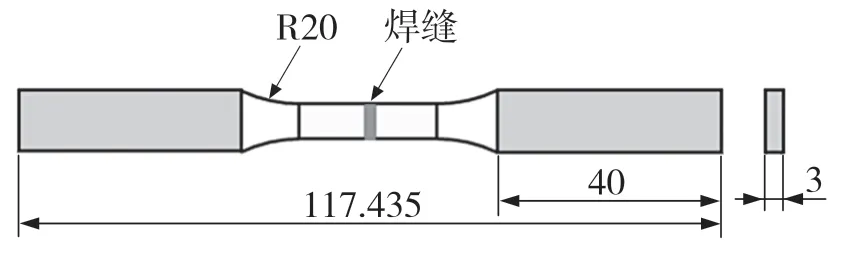

考虑到样件个数和实验条件限制,疲劳试样设计综合考虑实验机器夹具、加载能力和焊接样件尺寸的限制,最终确定试样为具有水平试验区段的板状试样,其设计尺寸及加工流程分别如图1、图2 所示。

图1 疲劳试样形状及尺寸Fig.1 Shape and size of fatigue specimen

图2 疲劳试样加工流程图Fig.2 Flow chart of fatigue specimen processing

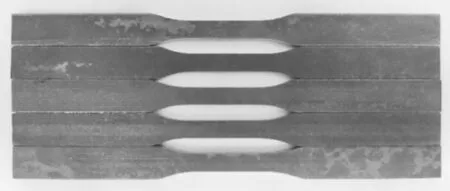

疲劳试样采用线切割方法从焊接样件上加工得到,并使用#180、#400、#600、#800、#1 000、#2 000 级别砂纸按照顺序依次手工打磨,最后用#3 000 砂带在打磨机上对试样进行抛光,使用光学放大镜进行观察,确保试样试验区表面机械加工痕迹全部去除。打磨前后试样分别如图3、图4 所示。

图3 线切割加工后的试样Fig.3 Samples after wire cutting

图4 处理完成的疲劳试样Fig.4 Finished fatigue specimen

1.2 试验方法

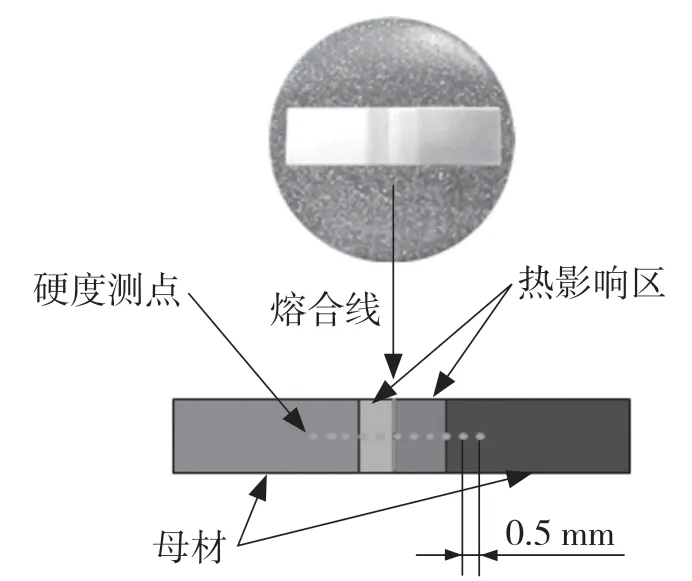

本试验采用HXP-1000 型维氏硬度(HV)显微硬度计测量试样硬度,参数设置为:物镜放大倍数40×,加载压力为1.961 N(200 GF),保压时间15 s,测量形状为平面。测量时以焊接界面为中心,每隔0.5 mm 打一个点(在过渡区域适当加密),A 类接头两边母材的最远测量距离至焊接界面为5 mm,B 类为8 mm,覆盖全部的接头区域。显微硬度测量路径如图5 所示。

图5 显微硬度测量路径Fig.5 Microhardness measurement path

本试验使用RUMUL 高频共振疲劳试验机,采取成组法测试摩擦焊缝的拉伸疲劳性能,即在每级应力水平下测试多个疲劳试样,选取的应力水平保证试验数据处于高周疲劳区段[5],重点对10 万次和100 万次左右疲劳寿命的两级应力水平进行试验,其余试样进行高应力和低应力水平的疲劳试验。试验设备及试验过程如图6 所示。

4.要将企业劳动保护工作作为一项系统工程来推进。企业劳动保护工作涉及管理的诸多层级和关系,企业工会需依法履行劳动保护职责,如充分行使《劳动法》、《安全生产法》、《工会法》等授予工会组织在劳动保护工作中的参与权、代表权、知情权和监督权,在企业宣传普及安全劳动保护知识,以及监督国家有关劳动保护、安全技术、环境卫生等法律法规在企业的贯彻落实情况,及时解决影响职工健康和安全的各类问题等。同时,还要与安全监察部门开展协调监管工作,尤其是探索出新时期劳动保护、广泛监督的工作内容、发展思路和方式方法。

图6 疲劳试验机及试验过程Fig.6 Fatigue testing machine and test process

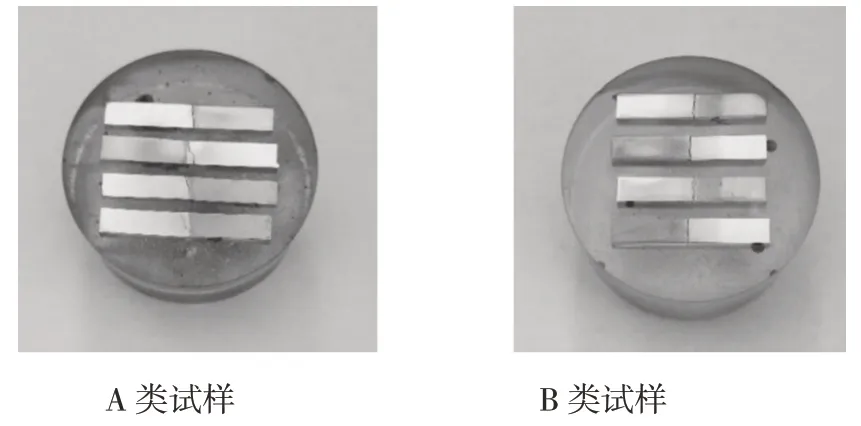

试样断裂后,在试样断口表面涂抹凡士林避免断口氧化生锈。采用线切割方法切割试样,断口两端各截取10 mm,并对断口进行镶嵌、打磨、抛光、用4%的硝酸酒精溶液进行腐蚀,采用金相显微镜对处理完的断裂试样进行断裂位置观察。镶嵌完成的试样如图7 所示。

图7 镶嵌完成的观测试样Fig.7 Observation sample after inlay

2 试验结果及分析

2.1 显微硬度分布

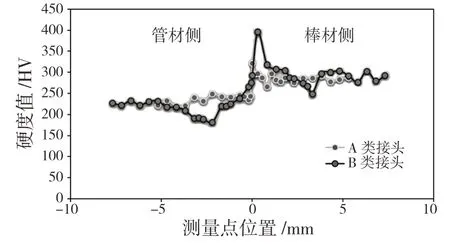

试验结果如图8 所示,其中横坐标的零刻度代表接头的焊接界面。A、B 两类焊接接头的硬度变化趋势趋于一致,呈“W”形状,其硬度均在焊接界面达到峰值。

图8 两类样件焊接接头区域的显微硬度变化Fig.8 Changes in microhardness of welded joint area of two types of samples

A 类接头管材一侧母材硬度约为240 HV,热影响区很窄,约0.78 mm,硬度低值为234.6 HV,焊接界面的硬度最大,为321.7 HV;棒材一侧的母材硬度约为290 HV,靠近焊缝处硬度值降低,该区为细晶区,硬度值为266.3 HV,随后硬度值开始增大,在焊缝处达到峰值。B 类焊接接头两侧母材硬度值与A 类相同,但B 类接头摩擦时间较长,因此热影响区变宽,各区域组织硬度变化关系较为明显。在焊缝两侧,母材到热影响区的材料硬度下降明显。管材侧热影响区材料硬度低值为181.9 HV,该处组织为铁素体和珠光体,晶粒细小,塑性较好,因此硬度降低;棒材侧热影响区材料硬度低值为248.8 HV。靠近焊缝处,两侧材料硬度均在增加,在焊接界面处达到了峰值396 HV,此区域的材料在高温和摩擦扭矩的作用下发生了强化,金相组织较为粗大,因此硬度提高。

A 类接头的峰值低于B 类,这是由于两类接头焊缝区域金相组织不同导致的。A 类接头的焊接影响区域比较小,大约为3 mm;B 类接头的焊接影响区域比较大,大约为8 mm。这是因为B 类样件在焊接时采用了较小的摩擦压力和较大的摩擦时间,接头温度分布范围宽,导致热影响区增大。

2.2 疲劳试验结果

按照前文所述试验方法完成全部焊接接头试样的疲劳试验。根据经验,本文采用对数正态分布作为试样疲劳寿命的总体分布函数。

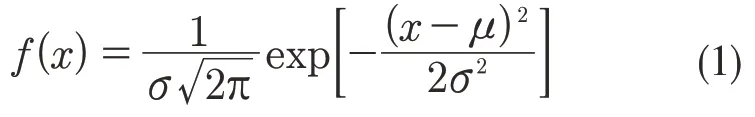

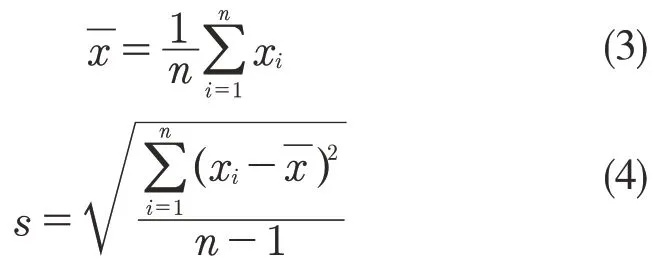

对数正态分布即试样的疲劳寿命取对数以后符合正态分布,正态分布的概率密度函数为

式中:σ——母体的标准差;μ——平均值;x——对数疲劳寿命。

正态分布的存活率P 为

式中:xp——对应某一存活率的对数疲劳寿命;f(x)——概率密度函数。

通常使用参数估计法来确定总体的正态分布的平均值和标准差,用子样的平均值来估计总体的平均值,用子样的标准差估计总体的标准差,这两个估计量均是总体的无偏估计[6]。子样的平均值和标准差计算分别如式(3)、式(4)所示:

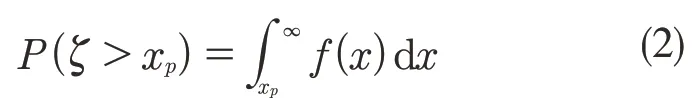

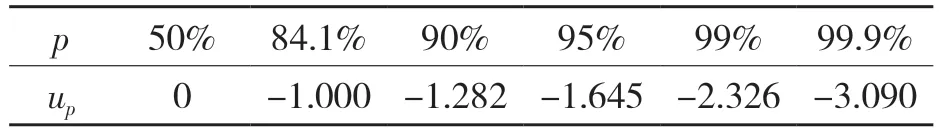

根据式(3)和式(4)可确定某一应力等级下总体的对数疲劳寿命概率密度函数,则对数疲劳寿命xp与存活率p(ζ>xp)便一一对应了。由于积分运算较为复杂,采用标准正态偏量(式(5))将一般的正态分布函数转化为标准正态分布,通过查表确定对应的转化数值,再计算相应的对数疲劳寿命,再进行反对数运算即可求得疲劳寿命。常用的存活率p 与up的对应关系表如表4 所示。

表4 常用的标准正态偏量Tab.4 Commonly used standard normal skewness

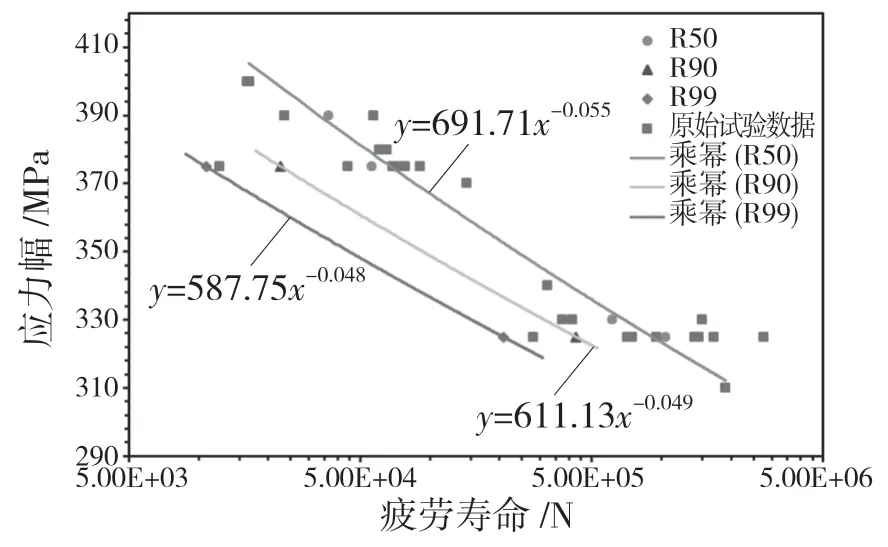

按照上述方法,对A、B 二类试样在50%、90%、99%存活率下的疲劳寿命数据进行计算,拟合出P-S-N 曲线,如图9 和图10 所示。从图中可以看出,A 类焊接接头的S-N 曲线更加平缓,相同存活率下,承受同样的应力幅,A 类接头的疲劳寿命高于B 类接头,所以A 类焊接接头的疲劳性能优于B 类接头的疲劳性能。

图9 A 类试样接头的P-S-N 曲线Fig.9 P-S-N curve of Type A specimen joint

图10 B 类试样接头的P-S-N 曲线Fig.10 P-S-N curve of Type B specimen joint

2.3 断口形貌研究

在A 类接头和B 类接头断裂的疲劳试样中各取4 个试样,每一级应力水平下挑选出一个试样,以保证结果的准确性,选出的试样如表5 所示。

表5 选取出的待观察试样Tab.5 Selected samples to be observed

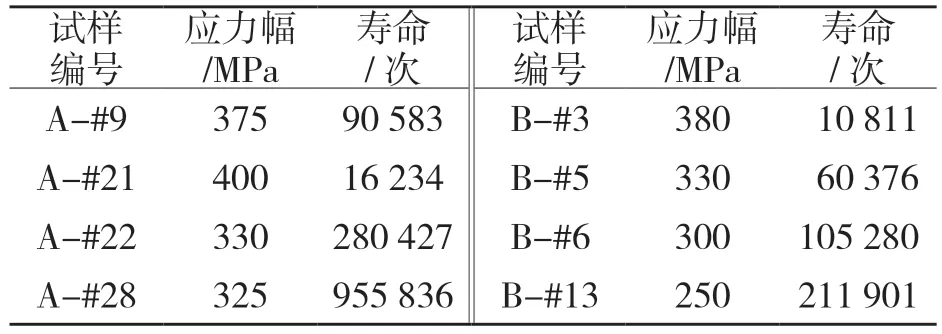

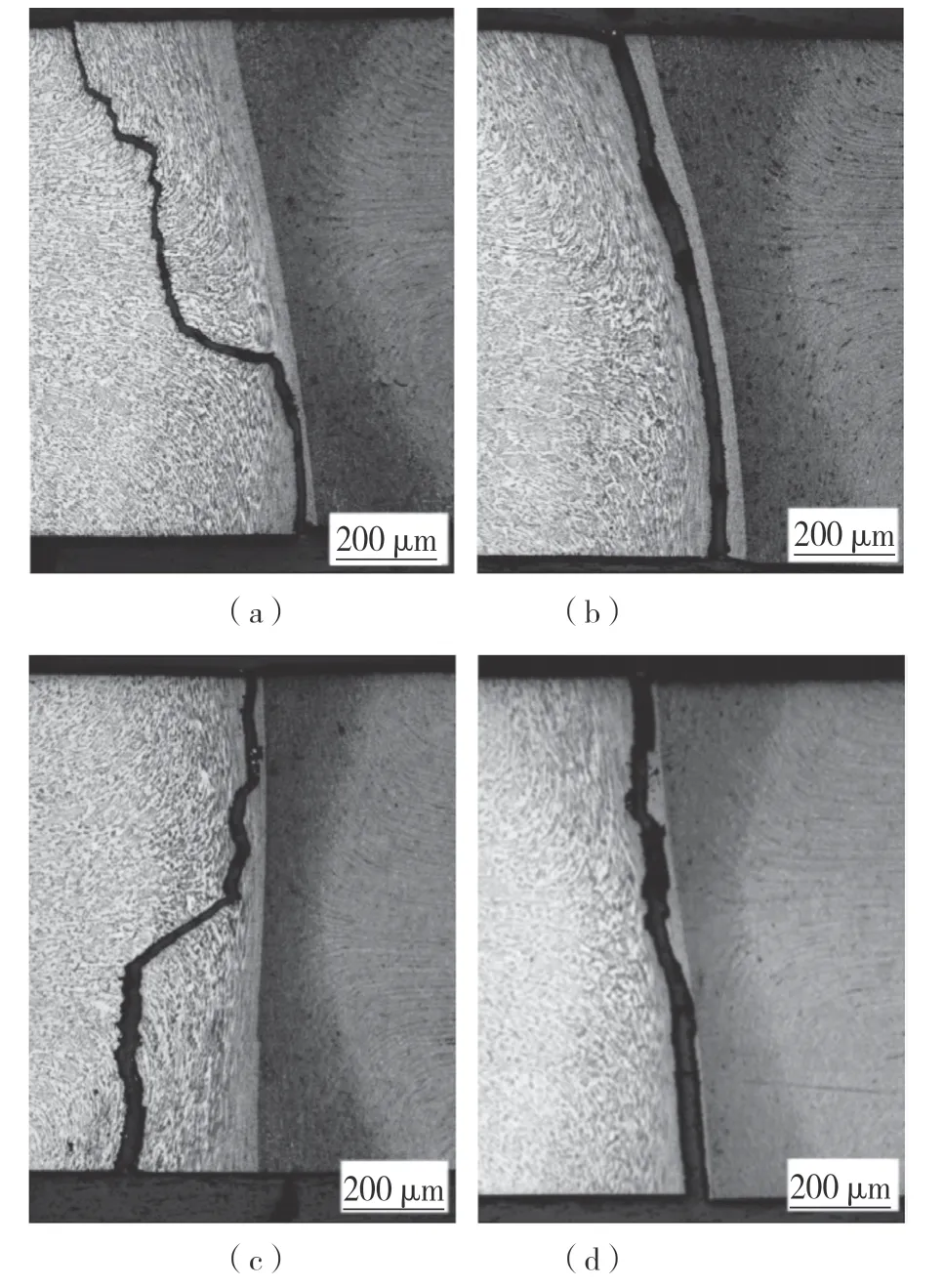

A 类试样的观测结果如图11 所示,B 类试样的观测结果如图12 所示(图中左侧为管材、右侧为棒材)。

图11 A 类试样断裂位置观测结果Fig.11 Observation results of fracture position of Type A specimens

图12 B 类试样断裂位置观测结果Fig.12 Observation results of fracture position of Type B specimen

从断裂位置金相图中可以看出,A 类试样的疲劳断裂位于管材一侧的热影响区,并扩展到了母材部分。B 类试样的疲劳断裂位于焊接界面处,因此断裂位置不同是导致两类接头疲劳性能差异的主要原因。

A 类接头采用低转速、高摩擦压力的强焊接规范,摩擦界面在很短时间内可以达到足够的温度,产生较厚的变形层,摩擦界面的高温尚未向母材传递很远焊接就已完成,焊接接头温度分布梯度大,不会产生过热组织。

A 类试样断裂处的晶粒组织细小,塑性较好,因此疲劳性能得到提高;B 类接头采用高转速、低摩擦压力的弱焊接规范,需要较长的摩擦时间,容易造成接头温度分布范围变宽,高温区金属过热,冷却后形成粗大晶粒组织,使得接头力学性能变差。B 类接头焊接界面过热,产生了粗大魏氏组织,因此疲劳性能降低。

3 结论

A、B 两类焊接接头硬度变化趋于一致,呈“W”形状,硬度值:焊缝处>母材区>热影响区。B 类焊接接头温度分布范围较宽,高温区金属过热,冷却后形成粗大晶粒组织,导致接头硬度峰值大于A 类焊接接头;

在50%、90%、99%存活率和给定应力幅下,A 类焊接接头的疲劳寿命高于B 类焊接接头。A类焊接接头的疲劳性能优于B 类焊接接头;

A、B 两类焊接接头断裂位置差异是导致两类焊接接头疲劳性能差异的主要原因。A 类接头断裂处晶粒组织细小,塑性较好,断裂于热影响区至母材部分,因此有较高的疲劳性能;

强焊接规范(低转速、高摩擦压力、低摩擦时间)较弱焊接规范(高转速、低摩擦压力、高摩擦时间)可以产出疲劳性能更优的焊接接头。