典型叶片类零件数控加工方法优化设计

2021-08-19刘忠璐

刘忠璐

(哈尔滨风华有限公司,哈尔滨 150040)

0 引言

叶片类零件被应用于电力汽轮机、航空发动机、船用汽轮机等动力机械,它们在发电、航空航天、船运等基础行业中有着广泛的应用;其表面一般均为复杂自由曲面,造型较难且加工工艺性能较差。由于叶片造型和工艺的复杂性及设计高精度的要求,其加工制造一般均需要在四轴或五轴数控机床上完成[1]。为了提高企业的综合实力,高效率、低成本、高质量加工工件已成为企业主要发展方向,因而如何合理地利用数控机床、刀具、数控程序提高工件加工效率,成为企业跟上数控行业步伐的关键。提高数控机床加工效率可通过减少辅助时间、采用高速切削、合理增大切削用量、缩短空行程等方法实现[2]。本文针对3种典型叶片类零件的数控加工方法进行了不同的优化设计。

1 叶片类零件结构分析

1.1 离心式半开叶轮

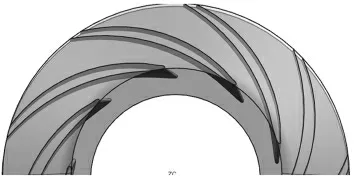

本文所涉及的离心式半开叶轮采用离心泵结构,由两个前盖板、叶片和轮毂组成,有两个分布在叶片两侧的吸入口,其部分截面图如图1所示。多个工作叶片均匀分布,叶片是由8段圆弧拟合而成的曲面,叶形曲率半径小、叶片由外向内逐渐升高,形成喇叭口,型腔狭窄,气道最窄为4.2 mm。

图1 泵叶轮部分区域视图

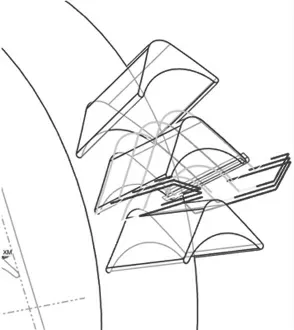

1.2 带冠整体叶轮

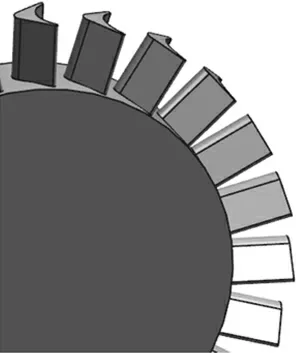

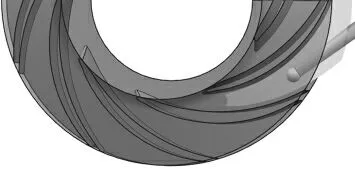

如图2所示,带冠整体叶轮组合件部分区域的结构是带冠整体叶轮,最大直径为100 mm,高为30 mm,材料为钛合金,叶片间的最小间距只有3 mm。带冠整体叶轮加工区域是由轮毂、叶片的内弧、外环、叶片的背弧、前缘、尾缘组成的一个个闭合的空间。

图2 带冠整体叶轮区域视图

1.3 转子

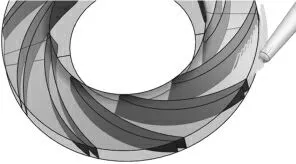

转子叶片形状如图3所示,具有开放式的叶型结构,是涡轮泵主要传动零件、涡轮泵运转核心,材料属于高温合金Ⅱ类锻件,轴转子属于细长杆,动平衡要求高,并且要保证叶型两端对称性。叶片长度L=15 mm,20余叶片在圆周上均匀分布,两叶片间的最小直线距离为3 mm。尺寸最精处公差仅为0.03 mm,角度公差仅为8′。

图3 转子叶片形状图

2 数控加工方法优化设计

在典型叶片类零件的多轴数控加工中,刀位轨迹计算是重要环节,直接决定着典型叶片类零件的加工质量和加工效率。本文涉及的刀位轨迹均在UG数控软件上建模后自动生成。

2.1 离心式半开叶轮

1)粗加工数控方法优化。粗加工旨在为后续精加工留有一定余量的同时,尽可能地除去多余材料。为减小铣序去除体积,增大了铣序前粗车的内孔尺寸,因此可以达到提高铣序刀具使用寿命、减少铣序加工时间的目的。在粗铣过程中选用锥球头铣刀,锥球头铣刀可在满足结构空间限制的情况下增加刀具的刚度,且刀具使用寿命长、工件表面质量高,同时切削速度可以由200 mm/min提高到240 mm/min,减少了加工时间,提高了加工效率。

2)精加工数控方法优化。精加工旨在达到图样要求的尺寸及表面质量。精铣刀具由圆柱球头铣刀改为棒棒糖铣刀,棒棒糖铣刀切削范围大,且五轴联动转角平稳;切削速度由300 mm/min提高到350 mm/min,使得加工时间减少、加工效率提高、制造成本降低。

2.2 带冠整体叶轮

1)工艺尺寸的优化。为缩短刀具伸出长度、提高刀具刚性,更改铣序前的工艺尺寸且调整固定带冠整体叶轮螺钉高度。

2)精加工数控方法优化。由于圆柱球头铣刀加工的刀具中心轨迹是由零件轮廓沿其外法线方向偏置一个刀具半径而成;优化后由圆柱球铣刀改为棒棒糖铣刀,切削范围大,且五轴联动转角平稳,切削速度由300 mm/min提高到350 mm/min。

2.3 转子

1)主程序优化。由于转子的各叶片工艺路径相同,只是位置参数不同,因此主程序利用宏程序编制成,可任意选择被加工叶片个数的程序,以适应刀具磨损,方便操作人员更换刀具,缩短加工中的空闲时间,以达到减少机时的目的。

以下为部分程序:

图4 离心式半开叶轮粗加工UG模拟图

图5 离心式半开叶轮精加工UG模拟图

图6 带冠整体叶轮精加工UG模拟图

2)走刀方式优化。由于转子叶片是开放式的,因此在数控铣削在粗铣形式下,走刀方式有两种选择:行切(即平行走刀)和环切(即环绕走刀)[3]。

由于行切法加工的刀具轨迹计算较为简单,但在加工过程中需要频繁变换顺、逆铣方式,切削力的大小和加工表面质量会受到相应的影响。因此在加工转子时选择用顺时针环切方式的加工路线(如图7)。环切方式减少了频繁换顺、逆铣的缺点,且利用顺铣是为避免刀齿受冲击而破损。使用环切走刀,生成的刀路轨迹在同一层内不抬刀,在对复杂型腔加工中显示出其加工效率高,余量均匀(有利于后续加工,尤其是后面的精加工)的特点[4];并且可以将轮廓及岛屿边缘部位加工到位,提高铣削效率,铣削方式不变且加工过程平稳,减少刀具磨损,并降低叶片表面粗糙度。

图7 转子环切加工路线图

3)用刀方式优化。图8所示为按原有用刀方式的加工路线,采用点铣方式进行加工,加工时一次铣削的量相对来说较小,同样长度需要进行铣削的次数较多,影响加工效率。

图8 点铣加工转子过程图

为避免铣削循环次数多、时间久的缺点,优化后方案选择图9所示的用刀方式,采用铣刀侧刃铣削进行加工。同样长度铣削的次数减小,因而铣削时间减少,加工成本降低。由点铣变为侧刃铣后,刀具路径由25个减少到3个,加工时间减少,大大提高了加工效率。

图9 侧刃铣加工转子过程图

3 工艺优化效果分析

3.1 离心式半开叶轮

通过更改粗车内孔尺寸和更换粗精铣序刀具的程序优化,加工泵叶轮的五轴机床工时由原来的24 h减少到20 h,效率提高了16.7%。优化后表面粗糙度稳定在Ra1.6 μm以下。

原来的铣刀是用自制刀具,每生产1件离心式半开叶轮产品,需修磨1次,修磨费用另算,1个零件共用6种刀具。程序改进后的棒棒糖铣刀单件产品用2把,价格虽然比自制刀具高,但节省了五轴机床工时,综合计算,生产每件离心式半开叶轮的成本得到降低。

3.2 带冠整体叶轮

通过带冠整体叶轮与法兰整体加工、工艺尺寸更改及刀具更换等程序方案的优化,喷嘴环的五轴加工机时由原来的70 h减少到55 h,效率提高了21.4%。优化后表面粗糙度稳定在Ra1.6 μm左右。

原来的铣刀是自制的刀具,每生产1件带冠整体叶轮产品,需修磨1次,1个零件共用5种刀具,修磨费用另算。程序改进后的棒棒糖铣刀单件产品用2把,成本比自制刀具高,从刀具费用上来讲,单件产品成本增加,但节省五轴机床工时,综合计算后发现加工带冠整体叶轮成本降低。

3.3 转子

通过完善主程序、变换走刀路线及用刀方式的程序方案优化,轴转子的四轴加工机床工时已由原来的70 h变为50 h,加工效率提高28.6%,大幅降低了单件转子生产成本。

4 结语

在3个主要典型零件的数控加工中,通过合理优化加工工艺方案、改变用刀方式、灵活地运用数控加工的编程指令与方法,编制出更加优化的数控加工程序,有效地提高零件的加工效率,降低制造成本,缩短加工周期,具有良好的经济效益。