液压支架立柱和千斤顶自动化试验系统工装设计与应用

2021-08-19孙健霞

孙健霞

(河北天择重型机械有限公司,河北邯郸 056200)

0 引言

目前,随着煤矿机械化程度的不断提高,国内、外均已实现了包括采、支、运等主要工艺的综合机械化采煤工艺,液压支架因能可靠而有效地支撑和控制工作面顶板,保证作业空间,满足工作面高产、高效和安全生产的需要而被广泛应用[1]。立柱和千斤顶是液压支架的关键部件,如果立柱和千斤顶的功能失效,液压支架就不能正常工作,将直接影响采煤工作面的安全和支护性能,同时也给井下维修带来更多更繁琐的工作,严重影响采煤效率。因此,研究能满足不同规格立柱和千斤顶按国家标准进行试验的装置是当前煤炭生产的大势所趋。为了确保立柱和千斤顶的产品质量,提高液压支架整体使用性能,满足煤矿安全生产和高产高效的需要,我公司结合车间实际情况设计制作了立柱和千斤顶试验工装。

1 原试验过程中存在的问题

GB25974.2-2010《煤矿用液压支架第2部分:立柱和千斤顶技术条件》标准规定:产品出厂应进行出厂检验,检验由制造厂或修理厂的检验部门进行,检验结果应记录归档备查,用户验收按出厂检验进行[2]。立柱和千斤顶出厂检验项目共11项,除装配及外观、清洁度、主要零部件要求、电镀要求和材料性能5个项目外,其余项目的检验均需借助液压检测设备才能完成。目前液压支架立柱和千斤顶制造厂和修理厂使用的立柱和千斤顶检测设备只配有试验台,经了解主要存在以下问题:1)只能对立柱和千斤顶的空载行程、最低启动压力、活塞杆腔密封性能进行检测,不能做承压焊缝和中心过载性能试验,试验项目达不到标准要求,存在漏项现象;2)因所试验的项目不能全部完成,存在检测数据不完整,给检验结果的判定带来一定的难度,生产过程中返工返修现象较多;3)试验过程中没有防护措施,涉及到试验的安全性问题;4)试验用的乳化液无法收集,易造成成本浪费和环境污染。

2 设计思路

1)考虑到立柱和千斤顶试验时最大需加载至2倍额定工作压力,该试验工装(如图1)加载框架主体部分由钢板拼接而成,两端为箱体结构,可增加支撑强度;2)每间隔600 mm设置一个限位装置,方便放置V形板,满足不同长度立柱和千斤顶进行试验;3)V形板依据不同立柱和千斤顶外径尺寸进行系列化设计,可更好地起到支撑作用;4)设置压紧装置,保证试验的安全性;5)偏载装置单独设计,与挡块配合使用,用于立柱和支撑千斤顶偏心加载性能试验项目。

图1 液压支架立柱和千斤顶自动化系统试验工装

3 主要结构设计

3.1 主要技术参数

长度为8380 mm;宽度为1080 mm;框架高为830 mm,总高度为1910 mm;试验范围为φ63 mm~φ500 mm;操作方式为手动液压控制;泵站压力为31.5 MPa。

3.2 主要结构件及其作用

1)加载框架。是试验工装的主要承力部件,直接与挡块或偏载装置相接触,起支撑作用,立柱和千斤顶空载行程、最低启动压力、活塞杆腔密封性能、承压焊缝和中心过载性能试验等项目均可在加载框架内完成。因其受力复杂且承受轴向力较大,因此在设计制造时,要保证其使用的安全可靠性,为此要求框架要有足够的强度。框架主要受力断面选用材质Q345、厚度δ=50 mm的钢板[3]拼焊而成,两端为箱体结构,完全能满足使用要求。

2)挡块。试验时安装在框架限位板之间,根据被试立柱和千斤顶长度确定放置数量,达到调整试验空间的目的。通常情况下承受压力较大,因此盖板、底板及关键筋板均选用材质Q345、厚度δ=40 mm的钢板拼焊而成,可满足强度要求。

3)偏载装置。由偏载块、柱头试验工装和缸底试验工装组成。试验时偏载块的轴与挡块通过直径φ30销轴连接,与柱头工装和缸底工装配套使用,可满足不同型号立柱和支撑千斤顶的试验需要,与挡块配套使用。柱头和缸底试验工装全部采用系列化设计,操作方便,且提高了试验的安全系数。

4)压紧装置。承受由立柱和千斤顶传来的各种力和力矩,起防护作用。本部件采用整体刚性结构,下方筋板上钻孔与加载框架连接,框架侧板上设计7个φ32 mm孔用来调整压紧装置的前后位置。工作时向φ80 mm缸径千斤顶供液,活塞杆向下运动使V形板与立柱和千斤顶外径紧密贴合,可起到很好的固定作用,与加载框架配合使用,从而提高试验的安全系数,是试验工装的重要部件之一。

5)V形板。起支撑作用。根据不同立柱和千斤顶外径尺寸,对V形板进行系列化设计,满足不同缸径立柱和千斤顶的试验要求。

4 使用效果

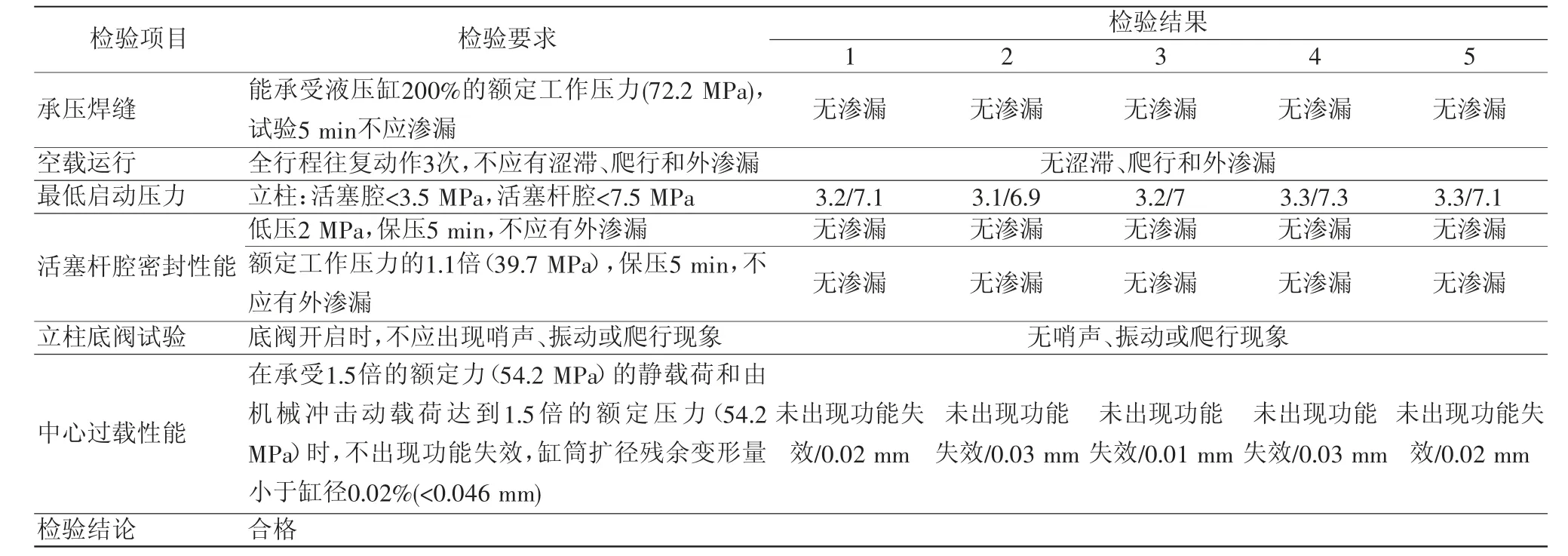

采购ZF6000/17/32放顶煤液压支架立柱96根,按5%比例抽检5根做进厂检验,试验数据如表1所示。

1)由表1数据可以看出,加载框架与高精度计算机自动化采集试验台配套使用,能够完成标准规定的试验项目。试验数据由高精度传感器测量,检验精度能达到标准要求,试验数据真实可靠,为试验结果的判定提供了理论依据。

表1 ZF6000/17/32立柱进厂检验记录表(额定工作压力为36.1 MPa)

2)偏载试验和密封试验可同时在框架内完成,节省了试验空间;试验不同型号立柱和千斤顶调整方便,节约了作业时间,提高了试验效率。压紧装置性能可靠,保证了试验过程的安全性。

3)能满足φ63 mm~φ500 mm缸径立柱和千斤顶按国家标准进行试验,确保了立柱和千斤顶的产品质量,减少了返工现象,降低了工人的劳动强度,提高了液压支架的整体使用性能。

4)乳化液可回收重复利用,既节约了生产成本,又减少了因乳化液外泄造成的污染,保护了现场作业环境。

5 结语

该试验工装操作方便,试验过程安全可靠,投入使用后,与高精度试验台配合,提高了试验效率,保证了立柱和千斤顶的产品质量,提高了液压支架的使用性能,解决了以往试验过程中存在的问题,使用效果良好。