一种简单实用的端面研磨装置

2021-08-19丁岩

丁岩

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

0 引言

研磨是一项古老的加工技术,因其加工精度高、加工质量好、加工材料范围广而一直沿用至今[1]。在机床行业的零件加工中,研磨是一种应用比较广泛的加工方法,是在精加工的基础上进行的精整加工,主要以精车、精镗、精铰、精磨等为基础加工,通过研具和研磨粉(磨料)从工件表面磨去一层极薄的金属,一般是在0.01~0.10 μm间的微量切削,是其它加工方法所难以实现的。研磨过程中工件各处与研具的接触有很大的随机性,可使高点相互进行修整以逐步减少误差提高加工质量。研磨时,可通过检测工件有针对性地变动研磨位置,逐步消除工件上微观和宏观的多余部分,研磨尺寸精度最高可达到0.025 μm,圆柱度可达到0.1 μm,表面粗糙度可达到Ra0.01 μm[2]。研磨有手工研磨和机械研磨两种加工方式,研磨可加工内外圆柱面、内外圆锥面、平面、螺纹和齿轮的齿形等型面。在现实生产中多用于轴类零件的外圆和各种套类零件内孔的研磨。

还有一种就是套类零件的端面研磨,这些套类零件的端面精度要求非常高,普通的磨削已无法达到的精度要求水平,通常需要研磨来完成。当机床上使用的套类零件数量较少或小批量生产时,可采用手工方式研磨套的端面。手工研磨工件端面时,在研具表面均匀涂抹研磨剂,手持工件在研具表面作直线往复运动或曲线运动,并选择合理的运行轨迹,使运行轨迹尽可能均匀覆盖研具表面各处,在使工件达到研磨精度的同时延长研具的使用寿命。在研磨一定时间后,将工件任意调转90°~180°位置,以防止由于工件受力不均匀而产生的倾斜,这种手工研磨方式优点是可随时检测工件精度和表面粗糙度,有针对性地对研磨位置进行调整,把控研磨时间的长短,使得零件的尺寸精度和形状精度得以保证[3]。但当产品中的套类零件需求量比较大时,人工研磨的方式会使工人劳动强度非常大,加工效率极低,尤其是工件的尺寸和质量都比较大时,无论移动工件还是移动研具都是非常笨拙的,工人的劳动强度更高、效率更低,所以这种人工研磨方式不但研磨效率低、加工成本高,而且研磨质量也不易保证,出现人为误差的概率也很高,已远远无法满足现代化生产的需要,极大地制约企业高质量、高效率、低成本的发展进程。

为了解决上述问题,提出了一种通用的套类零件端面研磨装置的设计方案。该研磨装置运用机械化的研磨方式,使端面研磨从手工研磨转变为机械研磨,实现了自动化加工,这种研磨方法具有加工精度高、操作方便、加工效率高等优点,将使工人的劳动强度大大降低。

1 端面研磨装置结构特点

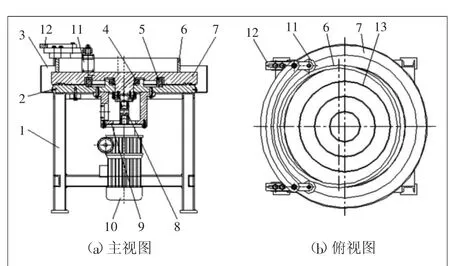

本文提出了一种通用的套类零件端面研磨装置。图1所示为一种通用的套类零件端面研磨装置,主要包括支架、底座、工作台、调整座、电动机等部分。最下面的是支架1,在支架的上面是底座2,底座固定在支架上,底座上部安装研磨工作台7,底座与研磨工作台之间安装深钩球轴承4和推力球轴承5,使研磨工作台7可在底座上进行旋转运动。在研磨工作台的上表面加工多个环形槽,研磨工件时,在工作台台面上均匀涂抹研磨剂,环形槽起到存储研磨剂的作用。在工作台外侧安装有防护罩3,起防护作用。研磨工作台上表面放置有工装套6,工装套直接放置在研磨工作台上,工装套为活套,工装套内部的工作台台面区域内即为工作区,根据实际情况调整工装套安放位置。工装套用两个调整座12调整,调整座固定在底座边缘处,调整座上安装连杆,连杆前端安装竖直方向的滚子11。工作时,工装套与研磨工作台的中心处于偏心位置安放,两个滚子与工装套的外径接触,用来固定工装套6的位置。传动装置安装在支架内部工作台下面,调速电动机10通过电动机座9与十字联轴器8相连,十字联轴器8分别与调速电动机10的输出轴和工作台下部相连,调速电动机带动工作台实现旋转运动,调速电动机上设有调速手柄。

研磨工作台7的台面就是研磨用的研具,通过工作台旋转,台面与工件端面产生相对摩擦运动,来实现研磨加工。研磨采用湿研的方式进行,研磨工作台既是研具,同时又是研磨剂的载体,研磨工作台需采用比工件材料软一些且又有一定耐磨性的材料制作,以便磨料能嵌入研具表面,磨料在工件与研具间不断地滑动和滚动,从而实现对工件的切削,较好地发挥研磨作用。研具常用铸铁材料制作,其工作表面要有较高的几何精度,已保证研磨的质量。研磨工作台台面上加工有沟槽13,便于存储研磨剂,在研磨套类工件端面前,先在沟槽13内和工作台台面上放置研磨剂,研磨剂由磨料和研磨液按照一定的比例混合而成。磨料采用磨粉或微粉,可根据研磨量的大小选择不同规格;根据研磨工件材料不同,磨料的种类也不同,可根据加工材料进行适当选择。研磨液可用煤油、植物油或煤油加机油等,再加入适量化学活性较强的油酸、硬脂酸或工业用甘油,使用时应调得干稀合适,使表面产生一层氧化膜以加速研磨过程。

工作时,将需研磨的套类工件摆放在工装套6内部,工装套起到固定工件的作用,可以同时摆放各种尺寸不同的套类工件,采用大小套镶嵌的方式,布满整个工装套内部,充分利用工装套内的工作空间。通过调整座来调整滚子,确定工装套的偏心位置。由于工装套6的偏心作用,使工装套6相对于工作台的旋转产生向外的离心力作用,再通过调整座12和滚子11的作用,将工装套和工件在圆周方向和工作台径向进行定位,使工件始终固定在工作台台面上的固定位置,从而与旋转的工作台台面产生相对摩擦运动,达到研磨加工的作用。传动装置的电动机10选用自带变速机构的调速电动机,在工作时,为使研磨加工达到最佳效果,需要根据加工工件的外形尺寸、质量和数量来调整电动机的转速,可利用电动机上的手柄来调整电动机转速,调整范围为10~50 r/min,能够满足研磨不同套类零件时的需要,同时还可以使研磨装置结构紧凑、体积小、调整方便快捷。

2 使用方法及优点

结合图1所示,根据研磨装置的结构原理对装置的使用方法和研磨过程作进一步说明。

图1 一种通用的套类零件端面研磨装置

通过图1可以看出,这种通用的套类零件端面研磨装置,主要包括支架、底座、工作台、调整杆和电动机。支架是整台研磨装置的基础,起支撑作用,可采用焊接件制作。底座上部用来定位支撑工作台,下部安装电动机,用来驱动工作台进行旋转运动,工作台必须保证运行平稳,不易产生变形,所以底座需采用不易变形的材料制作,一般采用铸铁材料。工作台台面即为研具表面,要求台面非常平整,且不易变形。将研磨工装套和工件安放在台面上,工装套和工件相对于工作台位置固定,采用调整杆来调整工装套与工作台的偏心距离。工作台旋转时,通过工作台与工件的相对运动,使工件被加工表面与研具工作面做密合的平面摩擦运动,进行研磨切削。在进行研磨切削前,套类工件在精加工后需留有0.005~0.020 mm的研磨余量,可根据实际情况采取粗研和精研进行加工。研磨时,根据研磨工件材料和磨量大小,选用适合的研磨粉与研磨液混合配制成研磨剂,粗研时磨料粒度采用280#~W14规格,精研时磨粒粒度采用W14~W5规格,然后将配制好的研磨剂放置在工作台上面和研磨沟槽内,要涂抹均匀,沟槽起到锁住研磨剂的作用。通过工作台的旋转运动,使工件能够均匀接触到研磨剂,使研磨更加均匀地去除磨量。研磨工作台上放置工装套,按照工件的尺寸和质量情况调整好与工作台中心的偏心距离,工装套的外径靠紧调整杆前的滚子,使工装套位置固定。然后将工件的加工面清理干净,分别摆放在工装套内部的工作台台面上,使工件的加工面与工作台台面紧密地接触,同时可以采用大小套镶嵌放置的方式,尽可能地分布在整个工装套内,并且工件间相互靠紧,起到相互固定作用,可一次性加工多个工件,减少多次装夹工件带来的效率损失和精度降低。工装套始终保持与工作台的中心处于偏心的位置,可利用调整座调整滚子来调整工装套位置。工作时,启动电动机通过十字连接轴8带动工作台旋转,可适当调整电动机转速来适应不同的工件尺寸、质量和数量,尺寸比较大的工件或是高度尺寸较大的工件,选择较低的转速,工件尺寸较小或是高度较低的薄套类工件,可选择较高的转速,以求达到最佳的研磨效果。在研磨一定时间后,将工件旋转90°~180°,变化工件在工作台台面上的接触位置,增加工件与工作台台面接触位置的随机性,使工件端面研磨更加均匀,研磨精度更高。通过工作台的旋转和工件位置的变动,使工件的研磨轨迹均匀地遍及整个研具表面,以利于研具均匀磨损,也就是工作台台面能够均匀得到磨削,同时还可提高研具的精度,减少研具精度的降低。通过随时跟踪检测研磨效果是否达到预期要求,来确定研磨的时间,最终达到尺寸精度和形状精度的要求。在研磨过程中,由于研磨剂可能会有损失,需要随时补充研磨剂,提高研磨精度和效率,同时也减少对工作台台面的磨损。

采用本研磨装置可获得如下有益效果:由于采取上述机械化的研磨方案,利用自动旋转的工作台,产生与工件端面的相对摩擦运动,再加上研磨剂的作用,实现研磨切削,而且能够合理利用有限空间,可同时加工多个工件,并减少工件装夹次数,大大地提高了加工效率。这种通用的套类零件端面研磨装置,不仅设计结构简单、适用性强、制造成本低、占地面积小、操作简单可靠,而且充分利用了自动化理论,将人工劳动转化成机械运行,使运行速度比人工移动工件更加均匀,质量更容易保证。这种研磨装置与传统的手工研磨方式相比,不但提高了加工效率,还减少了人为加工误差,在降低工人劳动强度的同时,提升了加工质量,还可大大降低加工成本,可满足企业高质量、高效率、低成本的发展需要。

3 结语

研磨工作台的平面度直接影响研磨的质量,因此对于研磨工作台要定期检验,同时该装置也存在一些不足,研磨时工件质量太小时会使研磨的效果不理想;目前只能对单面进行研磨,双面研磨时无法保证平行度;是否研磨完成只能靠临时检验,无法靠研磨装置确定,需要在日后改进。