双立管整体安装技术研究与应用

2021-08-19卢维强段立志崔宁汪智峰檀晓光

卢维强,段立志,崔宁,汪智峰,檀晓光

(深圳海油工程水下技术有限公司,广东 深圳 518064)

0 引言

伴随海洋油气开采技术的成熟及海洋油气管线规划等原因,现有管线常常不能满足油田开发需求。需在油田新增油气管线,同时也需在导管架平台上新增立管以连接海底管线和平台管线。立管安装通常包含立管管体与将管体固定在导管架上的管卡安装,涉及立管吊装、扶正、平台作业和潜水员作业,其工艺相对复杂。

由于南海西部某油田整体开发规划原因,需在文昌某导管架平台同时新增2根立管,导管架位置水深112.4 m。为节省开发成本,采用一套管卡固定2根立管的设计方案,即在导管架桩腿上新增一套14个立管管卡,并将2根立管固定在该套管卡上,每套立管由3根立管分段组成,立管总长129.5 m。由于该平台导管架在前期设计时已考虑后期可能新增立管,在导管架桩腿上预留了一套法兰盘。本项目立管管卡与导管架设计为法兰螺栓连接(如图1)。

图1 南海某海洋石油平台双立管设计方案

常规的立管安装方案是先单独安装每个管卡[2],再进行每根立管的分段安装。该方法技术成熟,管卡和立管分段需单独吊装入水安装[1],但是作业工期较长。针对该项目立管设计方案,为节省施工成本,项目采用双立管整体安装的方案。本文以此项目施工方案为例,介绍一种双立管整体安装技术,对双立管整体安装工艺及主要控制要点进行描述。

1 施工工艺流程

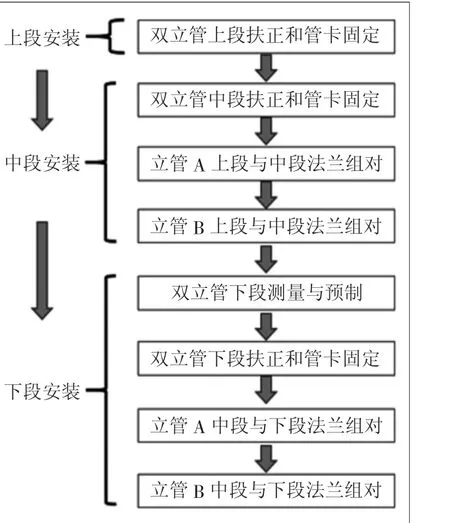

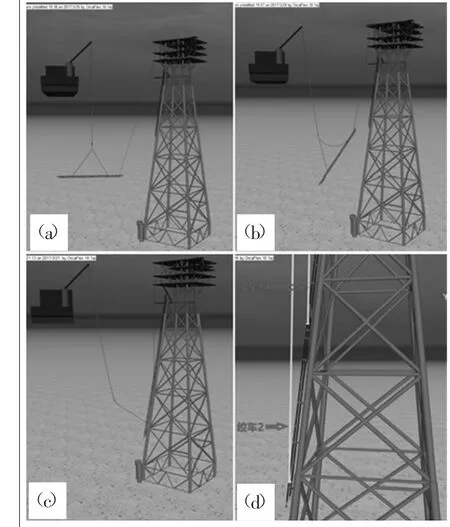

此项目立管安装采用双立管分段携带对应的管卡同时起吊、入水扶正并固定在导管架上的施工方案。采取从上至下的施工方案,该方案可以保证立管顶部悬挂法兰和悬挂卡之间能够紧密贴合,使立管整体受力在顶部悬挂卡上。双立管整体的施工工艺流程如图2所示。该安装工艺的核心点是将管卡和双立管分段在陆地完成组对,并且在海上进行整体起吊扶正。潜水员下水一次性完成2根立管、管卡的同时固定。考虑饱和潜水员减压时间比加压时间长,将立管的安装顺序设计为由上至下安装。

图2 双立管整体施工工艺流程

2 吊装方案与吊装分析

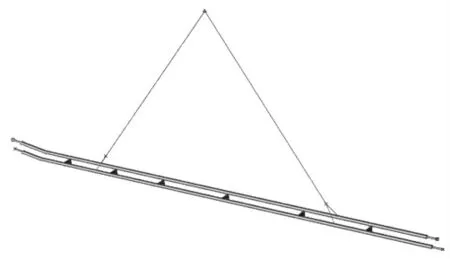

双立管吊装方案需保证立管起吊后稳定,同时需保证立管在扶正过程中不发生倾覆或侧翻,也需保证立管管段不受损。吊装方案是本工艺的核心与难点之一。为了保障立管扶正的动态过程中的索具结构姿态不发生改变或索具不产生单边松弛等情况,吊装索具采用了“双腿-小双腿”布置方案(如图3)。

图3 双立管段和管卡组合结构图

对立管整体采取双腿吊装方案,在双腿索具靠近管卡位置又分支为2个吊点(如图3中截面B),该吊装设计可有效保障双立管组的稳定性。该吊装方案中,利用2个吊装管卡进行立管吊装,主要是为了避免立管下水后,由于立管质量的变化,导致“小双腿”索具单侧松弛。为了保证立管在扶正后与导管架上的法兰盘正好贴合,管卡与立管组合之后与垂直面的角度需成45°(如图3中截面C)。立管组预安装扶正管卡(如图4中截面A)主要用于后续工序中立管扶正,立管吊装入水后,ROV将平台绞车与该位置相连接。图4所示为立管管卡、吊装管卡和双立管组对后的情况。

图4 双立管段和管卡组合结构图

为了检验吊装方案是否会损伤立管管体,采用Sacs软件对立管进行应力分析。模型结构对应力分析结果具有较大影响,在制定吊装计算分析方案时,研究了2种模型:桁架结构模型和点载荷模型。

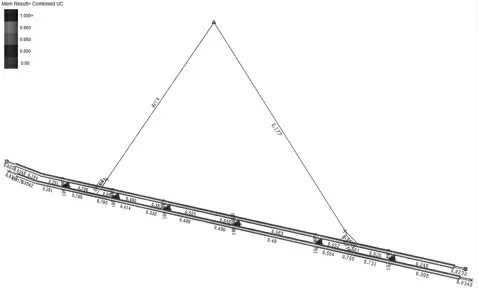

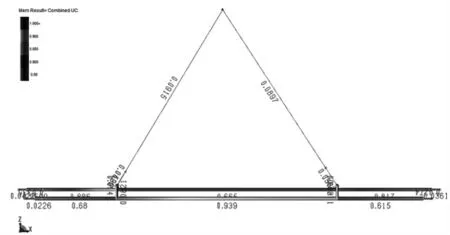

1)桁架结构模型。将双立管及管卡组合结构视为桁架结构进行计算,将管卡视为2根立管管体之间的刚性连接杆件(如图5)。由于模型中,视为管卡将双立管管体组合为桁架结构,使立管的应力更小、应变更小,结构更为稳定。如图6所示,利用模型进行运算,最大UC值为0.583,满足吊装要求。

图5 桁架结构吊装分析模型

图6 桁架结构吊装分析结果

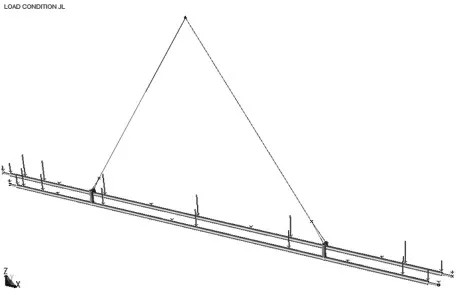

2)点载荷模型。将立管视为细长杆,将管卡仅视为施加在立管上的重力载荷进行结构计算分析,忽略管卡对立管结构的加强功能。应力计算分析中,施加在管体上的载荷主要分为2部分:管体自身重力和管卡、法兰施加在管体上的点载荷。其模型如图7所示。如图8所示,利用模型进行运算,底部立管应力最大,最大UC值为0.939,立管管体不存在受损风险,满足吊装要求。

图7 点载荷吊装分析模型

图8 点载荷吊装分析结果

2种结构模型的计算结果都表明该吊装方案满足立管应力要求,不存在损伤管体的风险。第一种模型中,双立管整体被视为桁架结构,管卡对管体具有加强作用;第二种模型中,双立管被视为2根不同的细长杆件,管卡视为载荷点,增加管体受力。虽然,第一种建模结构贴近于实际结构,但是其结构的受力被人为加强;第二种模型虽然结构简单,但是其受力更为保守,得到的结果更保守。由于海上吊装风险较大,在做吊装计算时需要更为保守的方案,最终采用第二种结构模型。

3 安装过程分析

立管安装过程是立管安装中核心步骤。立管安装过程分析包括2类:立管从运输船上起吊分析;立管扶正分析。

1)立管起吊分析。立管起吊分析主要分析安全的吊装天气窗口立管需要从运输船起吊,立管扶正动态模拟分析也评估天气对立管扶正的影响,获得安全操作的天气窗口。

不同方向的涌浪对于立管起吊过程影响不同,立管从运输船起吊及立管吊装过水面均有不同影响。由于涌浪方向的不确定性,运算分析中需进行多角度的运算模拟。图9(a)模拟此项目的涌浪方向,共从8个典型涌浪方向进行模拟。图9(b)所示的玫瑰图是计算分析获得的立管扶正过程中的安全作业天气窗口。玫瑰图中表明,在该海域涌浪与船身为45°、90°和135°时,允许的作业海况要求涌浪小于0.5 m;涌浪与船身为180°时,允许作业的海况为3 m;其他方向时,海况要求涌浪小于1.0~1.5 m。综合考虑船舶、吊机作业的安全性,最终选取涌浪小于1.5 m作为立管扶正的安全作业海况,并在作业过程中选择合适的船位。

图9 船舶受力模型和作业允许海况

2)立管扶正分析。立管需由平台绞车和浮吊船吊机配合扶正,扶正过程中立管容易因受力导致塑性变形,因此,为了控制立管安装风险,尽可能进行立管的扶正分析,对立管由水平吊装状态缓慢转换至垂直就位状态整个过程进行模拟分析。

本工程项目中,使用OrcaFlex软件对立管进行模拟计算分析,其运算模型和扶正方案如图10所示。首先,ROV将导管架平台上的一台绞车钢丝绳与立管首端的扶正索具连接;接着,平台绞车和浮吊船吊机协同收放,进行扶正立管;最后,扶正之后,平台下放第二台绞车钢丝绳入水连接在立管底部,解脱浮吊船吊机,利用2套绞车将立管临时悬挂在导管架上。

图10 扶正过程分析

立管扶正分析主要运算立管扶正过程中的动态稳定性及力学性能分析,获得立管扶正的安全操作步骤,并得知吊机和绞车在操作过程中的最大载荷,以此评估吊机能力及选型绞车。表1为中段立管扶正过程中的操作步骤及不同步骤时绞车与吊机受力情况。

表1 中段立管扶正操作流程与受力情况

4 工程应用

此项目中,成功应用双立管整体安装技术完成该项目的立管安装工作。在项目工程实践阶段,主要需考虑以下几个方面:

1)立管传递配合。立管传递需平台绞车和工程船吊机相互配合完成。平台绞车和立管之间的索具需由ROV水下连接,索具配置需重点考虑。立管传递过程的指挥由工程船控制,工作船的中控系统统一指挥船舶移动、ROV作业、吊机操作及平台的操作,并评判立管状态,保障立管传递的安全性。

2)运输船需求。立管通常由专用运输船运输至油田现场。运输船的选择主要考虑运输船甲板长度、作业船长海上靠泊经验及DP等级。船长的作业经验在运输船靠泊工程船时,起到了关键性作用。部分运输船具备DP系统,具备DP系统的运输船其靠泊性能更好,作业更安全,可优先考虑。图11为DSV从运输拖轮起吊立管。

图11 DSV起吊双立管组

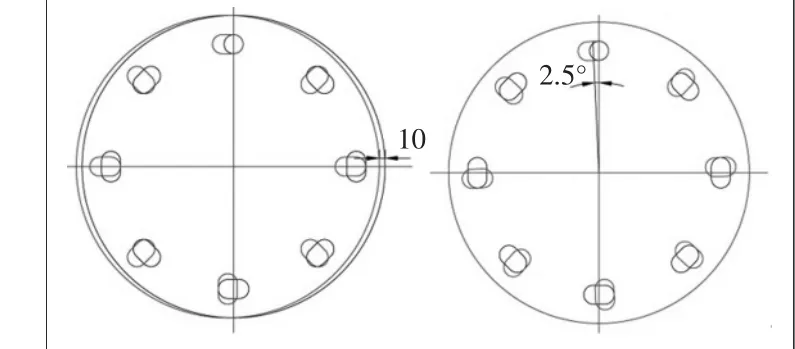

3)潜水作业。双立管整体安装工程应用中,潜水是核心的施工资源。需要饱和潜水和空气潜水完成立管法兰组对,并将立管管卡固定在导管架上。潜水作业对安装成功起到至关重要的作用。工程实践中,潜水作业主要考虑以下几个内容:a.饱和潜水与空气潜水的工作界面。双立管安装中,空气潜水和饱和潜水分别负责浅水区段和深水区段的立管紧固工作。根据潜水作业效率,在项目实践中40 m以浅由空气潜水负责,40 m以深由饱和潜水负责。b.潜水作业的工序。由于潜水员减压时间远大于加压时间,在本项目中采取由上至下的安装顺序,避免潜水员过多减压造成减压待机或工序待机。c.管卡与导管架法兰盘对接方案。与常规方案相比,本方案先将立管组下放入水,需将管卡与导管架法兰对接。为便于管卡与导管架法兰盘对接,在管卡上安装了管卡限位爪,立管扶正后,由限位爪捕捉法兰盘(如图12)。d.管卡调整和紧固方案。立管就位后,部分情况下管卡能够正对导管架法兰盘(如图13(a))。但大部分情况下,管卡与法兰盘之间可能存在错位情况(如图13(b)),在管卡和导管架上预装索具(如图13),水下利用潜水员自身重力或者手扳葫芦上下调整管卡位置(如图13(c))。当法兰盘与管卡正对时,潜水员安装并紧固螺栓(如图13(d))。为便于管卡与法兰盘螺栓安装,原预装的法兰盘螺栓孔为月牙孔,管卡法兰螺栓孔设计为长孔,两孔之间成“十”字形,可保证法兰盘允许一定程度的左右偏移和轴向旋转(如图14)。e.立管分段间法兰组对。对于中下段立管,需进行立管分段间的法兰组对。为了保证立管组对时的安全,同时为了便于法兰组对,当立管扶正、上下两端的管卡固定、中间段的管卡未固定时,将立管整体提升,进行立管分段间的法兰组对。

图12 管卡预装限位爪与调整索具

图13 管卡与导管架法兰盘组对

图14 管卡与导管架法兰盘许用偏移和旋转

4)水上悬挂管卡固定方案。水上管卡作为双立管中其中一根立管的悬挂卡,管卡和法兰盘的组对由甲板人员完成。本项目中,导管架预留法兰盘支撑柱壁厚较小,受力不满足立管悬挂要求,需切除后、焊接一个新的壁厚较厚的法兰盘。由于立管扶正后,管卡和法兰盘可能存在错位,本项目中采取先将立管就位后,测量立管法兰盘实际焊接位置,再焊接法兰盘,并组对管卡。图15为立管水面上段立管扶正后状态。

图15 上段立管扶正后水上管卡状态

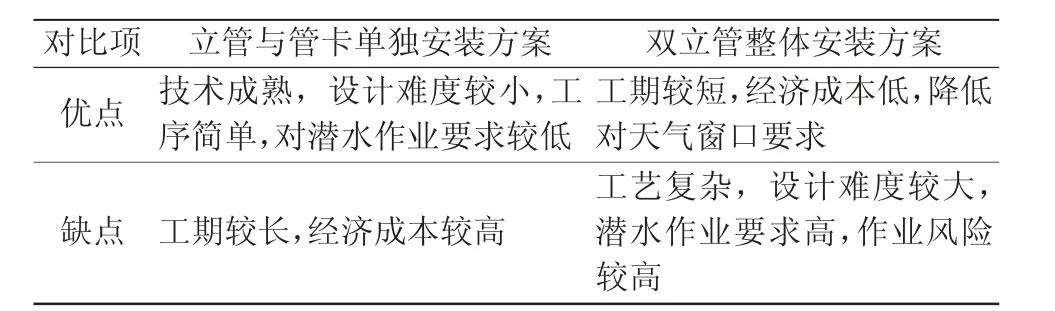

5 方案对比

相对于传统立管与管卡单独安装方案,双立管整体方案可实现一次安装2根立管,有效减少工期,具有较高的经济优势。双立管与管卡整体吊装入水,可有效减少海上吊装工作量,降低海上施工阶段对天气窗口的需求。对双立管整体安装方案与传统方案优缺点进行对比,如表2所示。

表2 2种安装方案对比

6 结语

海上油气管道建设中常常伴随立管安装工程,特别是浅水水域的油田增产或二次开发中,常常需在现有导管架平台上新增一套或多套刚性立管。立管安装技术已相对成熟,如何更高效、更经济地进行工程建设是当前面对的主要问题。双立管整体安装方案是一种更经济的安装方案,是一种经过工程实践证实的可行方案,可应用于类似的立管安装工程,为相关的立管设计和安装提供一种思路。双立管安装工艺相对复杂,其作业风险较高,在工程设计阶段需重点关注吊装设计和扶正分析;工程实践阶段需综合评估作业配合、工效和风险等问题。