不锈钢封头成形技术难点

2021-08-19王立昆付太永

王立昆,付太永,程 鹏

(1.高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司),黑龙江 哈尔滨 150046;2.哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046)

0 概述

不锈钢封头冷旋压工艺广泛应用于压力容器行业[1],随着核电项目快速发展,核电二三级不锈钢压力容器也越来越多。本文结合不锈钢封头成形过程中制造技术要求,对制造过程中封头下料、坡口加工、冷旋压、成形工艺评定、酸洗、抛光等关键工序和难点进行介绍。

1 封头技术规格尺寸及技术要求

1.1 封头规格尺寸

封头直径:DN=2 100 mm椭圆封头;

厚度:δ=5 mm;

材质:022Cr19Ni10奥氏体不锈钢。

1.2 技术要求

封头成形后除满足图纸要求外,还应满足以下要求:

1)圆度:封头圆度应不大于0.5%DN,且不大于5 mm;

2)内径公差:±2 mm,周长公差:±6 mm;

3) 表面粗糙度:Ra0.8 μm。

1.3 封头的制造标准

封头制造需要满足NB/T 20001-2013《压水堆核电厂核岛机械设备制造规范》的要求,成形及形状公差等相关要求需要符合标准中的规定。

2 薄壁不锈钢旋压成形过程及技术难点

该薄壁不锈钢封头采用冷旋压成形,工艺流程如下:材料复验→封头下料→拼接坡口加工→封头纵缝拼焊→校正→无损探伤→打鼓→预切边→旋压翻边→切边→尺寸测量检测→坡口加工→开孔→酸洗→抛光

2.1 坡口制备

封头下料可采用数控等离子、激光切割、水刀等方式。拼接坡口最好采用刨床、铣床、水刀等冷加工方式,坡口两侧边缘应该平齐,特别是对于5 mm以下薄壁板刨边时,需要装卡平整,减少吃刀量,优化加工参数,避免刀具扎进母材中造成坡口损伤的问题。

2.2 封头拼接

封头展开尺寸较大时需要对钢板进行拼接(详见图1),由于不锈钢导热系数小,所以不锈钢焊接热变形较大。所以在焊接前制定防变形措施,首先将不锈钢板在专用平台找平,根据经验采取一定量的反变形措施,然后采用手工氩弧小电流进行焊接,焊接的同时可在焊缝背部使用水冷装置进行喷水,加快焊接冷却速度以减少焊接变形。焊接完成后进行检查尺寸,必要时可采用机械压力机通过局部点校或支垫进行校正,另外在校正过程中需要对不锈钢进行清洁防护,避免铁离子污染。

图1 封头板拼接图

2.3 封头旋压

旋压工序一般包括打鼓和翻边2个步骤,首先使用打鼓机将封头底面成形,然后再使用旋压机进行翻边。

打鼓就是用打鼓机将封头压成具有某一半径的球面(详见图2)。首先核对封头圆板胚料尺寸,根据封头尺寸换上对应的模具;打鼓前将上下模具工作面上的油污、毛刺及其他硬物清理干净,不得有凸起和凹陷,并将拼接焊缝磨平;打鼓过程中设备的旋转轮带动封头圆板进行旋转,按照一定顺序压制,可先预压再精找正打鼓成形,压制过程中使用样板测量检验,局部尺寸不合适的地方再用打鼓机局部点压,根据工件变形情况调整压力,测量封头厚度及弧长,直到符合尺寸要求。

图2 封头打鼓图

打鼓合格后再进行旋压翻边,由内成形轮控制封头折边部分的半径R(详见图3)。首先根据封头的直径尺寸选择对应的上下模具,装卡封头,保证封头的中心和设备底座中心重合,在旋压过程中使用样板检测翻边尺寸R。在选用工装轮的过程中,需要考虑材料厚度和材料反弹等情况,选取合适的系数。另外在旋压过程中也需要根据工件成形情况,进行压力的调整,但压力不得过大,否则奥氏体不锈钢封头旋压成形过程中材料奥氏体组织容易向马氏体的转变,成形后铁素体含量也不容易控制。

图3 封头旋压翻边图

旋压时工艺选取的厚度尺寸为6 mm,实际来料厚度是6.4 mm,旋压后最薄处的厚度为5.5 mm,满足了图纸要求。

2.4 封头环缝坡口制备

封头坡口可采用车加工和等离子气割+修磨的方式(详见图4),封头专业厂家一般采用等离子专用设备,然后再使用坡口研磨机对坡口进行打磨,最终使坡口达到图纸粗糙度要求。

图4 坡口打磨图

2.5 成形工艺评定

奥氏体二三级不锈钢薄壁容器封头一般采用冷旋压成形,成形过程中会使其R区和近直边部位硬度上升。在NB/T 20001-2013《压水堆核电厂核岛机械设备制造规范》中要求成形后冲压件应在1 050 ℃~1 150 ℃的温度下进行固溶处理,对于薄壁封头成形后进行固溶处理,产品容易变形严重。所以一般按照NB/T 20001-2013中附录A进行成形工艺评定,则受压件封头变形率超过10%的冷成形后允许不再进行后续的性能热处理,封头变形率见下公式:

容器封头:A%=(ln(Df / Dp))×100

式中:

Df——坯件直径,mm;

Dp——零件直径(成形后),mm。

在NB/T 20001-2013标准中附录A对成形工艺评定进行了要求,其中封头成形工艺评定可以覆盖一定范围[2],首先晶间腐蚀试验各非稳定化奥氏体不锈钢的材料可使用相同工艺评定,其次钢板厚度有效覆盖范围是0.75 e~(1.25 e+3)(e为试件厚度), 另外较大的应变的评定可覆盖较小的应变加工。成形工艺评定对设备、成形方法、热处理制度、成形车间都需要按规定执行;其中对于冷成形工艺,只要车间成形设备与评定试验所有设备类型相同,就可以扩展到其它车间。然后进行取样检测,评定试验需要检测的项目包括成形前、后无损检测,晶间腐蚀,金相检验—组织检验—晶粒度等方面。有的制造厂根据测得形变最大区域铁素体含量大小作为封头合格与否的标准[3],从而不进行成形工艺评定或固溶化热处理。

2.6 清理防护

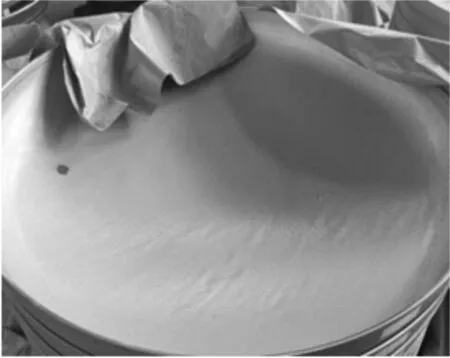

首先使用不锈钢专用的钢丝刷或砂轮片对封头表面进行机械清理,打磨掉不锈钢工件表面的毛刺、氧化皮等其他杂物。对于奥氏体不锈钢焊缝,用不锈钢专用磨片或砂轮片去除掉焊缝位置的焊渣、焊接飞溅物等,使焊缝位置平滑过渡。当工件有明显油渍和污垢时,在脱脂前先用碱性除油剂清除油渍和污垢,然后再用无水乙醇或丙酮擦拭除去表面的油垢、润滑脂、标识等污染物。严防工件经受磕、碰、划伤等机械性损伤,以及铁离子和其他有害杂质的污染,保持封头表面干净(详见图5)。

图5 封头图

2.7 酸洗钝化

酸洗钝化时,先用搅拌器将酸洗钝化膏搅拌均匀,使酸洗钝化膏呈现无色透明的粘稠状。环境温度低于20 ℃时,可用热水对盛放酸洗钝化膏的塑料桶进行整体预热。根据工件大小,可采用油漆刷涂覆、喷涂机喷涂等方式。对于小型工件,可用油漆刷浸蘸酸洗钝化膏,均匀涂覆在工件表面;较大工件可采用喷涂机喷涂,涂覆均匀,效率较高。不易涂覆的拐角、死角等位置,可用油漆刷补涂,不允许有漏涂的地方。然后根据环境温度,保持足够时间,用有压水对工件进行彻底冲洗,冲洗干燥后工件表面应无任何锈蚀、氧化皮、热影响区着色等污物。然后进行蓝点测试,蓝点测试应在5 ℃~35 ℃的温度条件下进行,用秒表进行计时,施涂15秒后溶液无蓝色,证明无铁素体污染。最后进行终冲洗,先采用混有中和剂的水冲洗,至工件表面的流淌水至pH呈碱性;再用洁净水多次冲洗,至工件表面的流淌水的pH值与洁净水的pH值一致;后用压缩空气吹扫工件表面,使其干燥。

2.8 抛光

有的不锈钢容器产品要求对内壁或全表面进行抛光处理[4],抛光也是不锈钢产品的常见重要工序,由于此台产品表面不需要抛光处理,所以仅进行简单阐述。例如有的不锈钢表面粗糙度达Ra0.8 μm或者更高,通常可使用机械、化学或电化学等方法进行抛光,下面以手工机械抛光为例介绍抛光过程。手工抛光主要分为粗抛和精抛工序,先用Φ400 mm左右80#粒度的砂轮进行粗抛,再用Φ150 mm的120#千叶轮抛一遍;主要是修整表面压痕、划痕、封头冲压拉痕、氧化层、拼接焊缝表面等较大的表面缺陷,第一遍打磨过程中要求均匀、平滑,力度要适中,特别焊缝及焊缝两侧先打磨与母材平齐,否则后续精磨时不容易将前一道纹路磨掉,大大增加精磨工作量,而且精磨效果不佳,若局部有缺陷需按文件要求补焊后再抛磨,避免局部厚度不满足产品要求。然后用粒度240#(根据情况也可选用更高目数)千叶轮精抛,打磨上道所产生的所有磨痕,最后使用专用工具+毛毡对表面进行“镜面”处理(详见图6),直至达到图纸技术要求。

图6 抛光后图

3 结 语

在不锈钢封头成形过程中,需要对关键点及重点进行控制。首先在产品的技术准备时对相关标准进行对比、消化和理解;在封头旋压时需对局部成形厚度以及R 段减薄量进行控制;在酸洗、抛光等特殊工序按照相关技术文件进行严格控制;最后在总结和实施过程中仔细对比和学习,收获良多。