斜齿式油泵流量脉动对油压波动的影响

2021-08-19徐仕海张增明李永宏

李 林,徐仕海,张增明,熊 艳,李永宏

(东方汽轮机有限公司,四川 德阳 618000)

0 概况

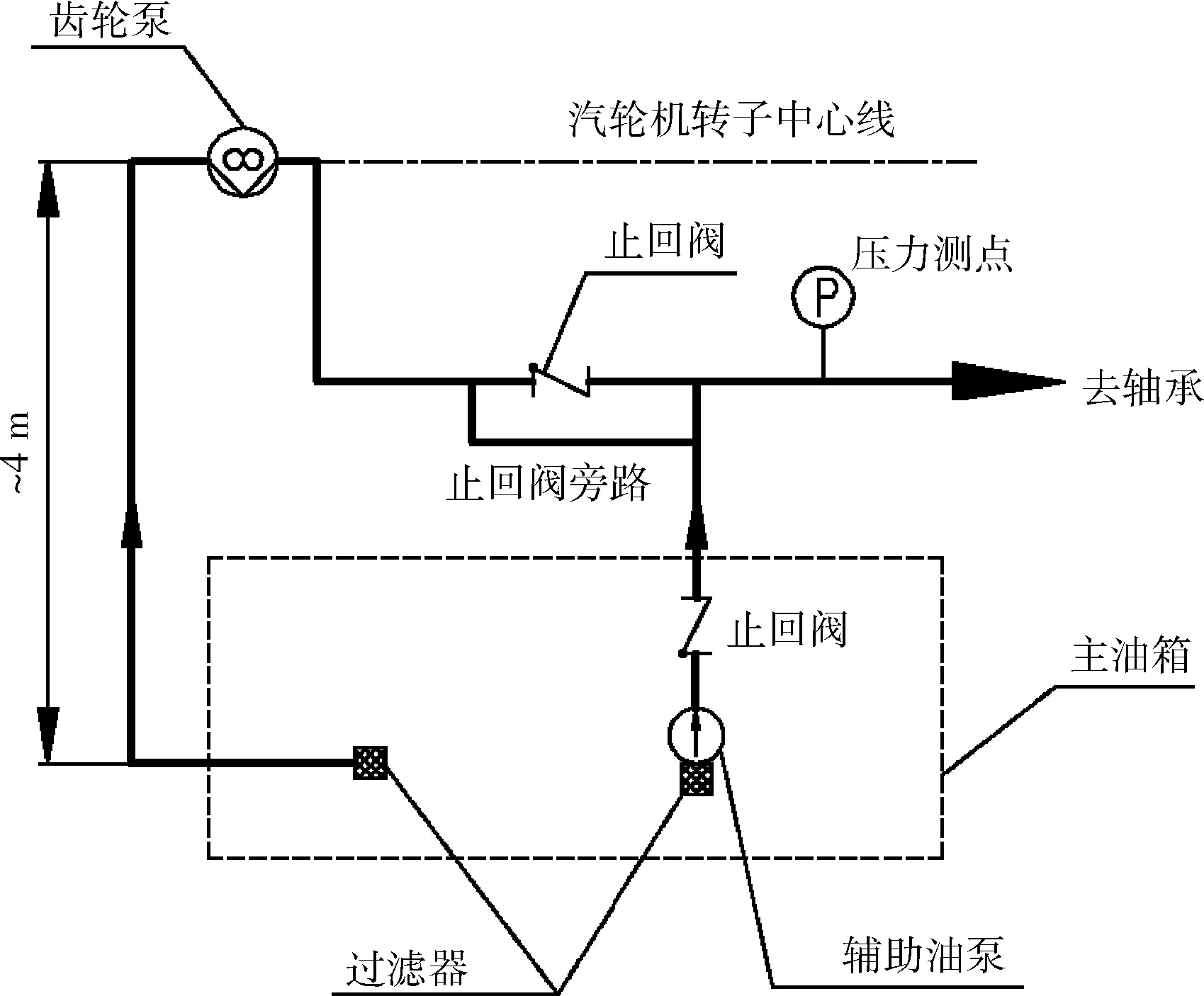

齿轮泵具有结构简单、寿命长、可靠性高、自吸能力强等显著特点,常被应用于汽轮机组油系统,作为主油泵使用。通常将齿轮泵布置在运行层,由汽轮机转子直接驱动,距离油箱液面有4 m左右的自吸高度,出口管路上设置有止回阀和压力测点,并配置辅助油泵,在启动、停机等阶段由辅助油泵向汽轮机轴承供油,同时通过止回阀旁路向齿轮泵注油,系统常用配置见图1。但齿轮泵自身存在流量脉动,会造成系统油压波动、异音等问题,因此,需要对流量脉动进行相应研究分析,并尽可能地减小其对油系统的影响,从而保证机组可靠性、稳定性和安全性。

图1 汽轮机油系统油泵配置

1 流量脉动

齿轮泵在啮合的过程中,齿间容腔是不断变化的,导致在吸油和排油时,瞬时流量随时间而变化,周期性地出现最大和最小流量,使流量产生波动。在泵连续转动时,每转中各瞬时流量是按同一规律重复变化,这种现象称为流量脉动,一般由流量脉动率来衡量。流量脉动会引起压力脉动。

2 脉动的计算公式

齿轮泵在排油过程中会出现最大瞬时排量Vmax和最小瞬时排量Vmin以及可计算出瞬时平均排量Vave,则流量脉动率δ0为:

(1)

根据理论分析计算[1]有:

(2)

(3)

式中,B为齿宽;β为分度圆螺旋角;Z为齿数;Ra为齿顶圆半径;R0为节圆半径;Rb为基圆半径;R0′为分度圆半径。

流量脉动会引起压力脉动,根据分析,压力脉动的主要公式[2]有:

ΔP=f•(Zs,Ze)•ΔQ

(4)

在固定系统中,额定工作状态下齿轮泵外部系统阻抗Ze和泵内部阻抗Zs是一定的,平均流量与平均流量所对应的压力是一定的,因此,出口流量和压力的关系,可近似认为成线性关系。

3 流量脉动对齿轮泵压力参数的影响

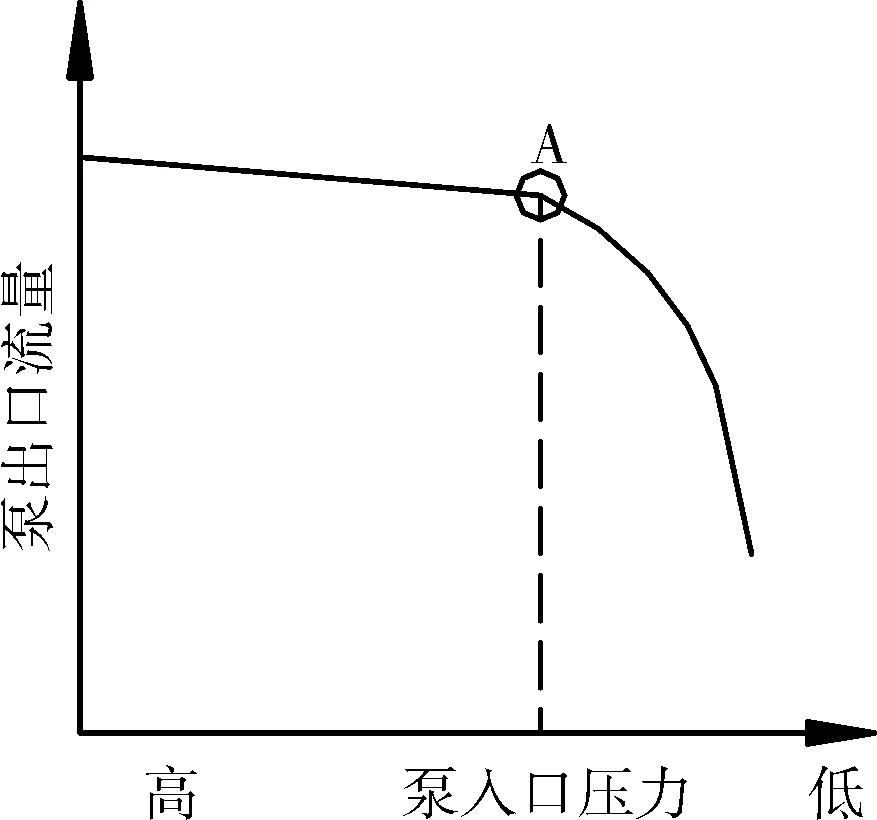

根据齿轮泵流量随入口压力变化特性和典型齿轮泵特性,见图2。在齿轮泵出口压力一定时,随着入口压力的降低,流量呈线性的略微减小,到达A点以后由于形成严重气穴而急剧下降,即齿轮泵出口压力与入口压力存在临界拐点,出口压力变化时会引起拐点的偏移。因此需要明确当流量脉动导致出口压力最小时,入口压力是否已出现在拐点之后,从而导致流量和出口压力急剧变化[3]。

图2 典型齿轮泵特性

下面以某齿轮泵为例进行计算和分析,泵入口压力为-5 kPa,泵额定出口压力按450 kPa,齿轮主要参数如下:齿数Z=11,法面压力角αn=25°、法面模数mn=20mm,齿宽B=570 mm、节圆半径R0=111 mm。

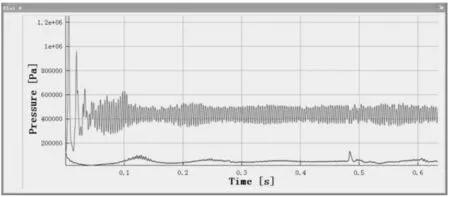

通过仿真分析,该型号齿轮泵出口压力脉动仿真曲线见图3。

图3 某齿轮泵出口压力脉动仿真曲线

从图3可以看出,该型号齿轮泵出口压力主要在390 kPa至480 kPa之间呈一定规律地波动,流量脉动对齿轮泵出口压力有较大影响,压力波动范围达90 kPa左右。

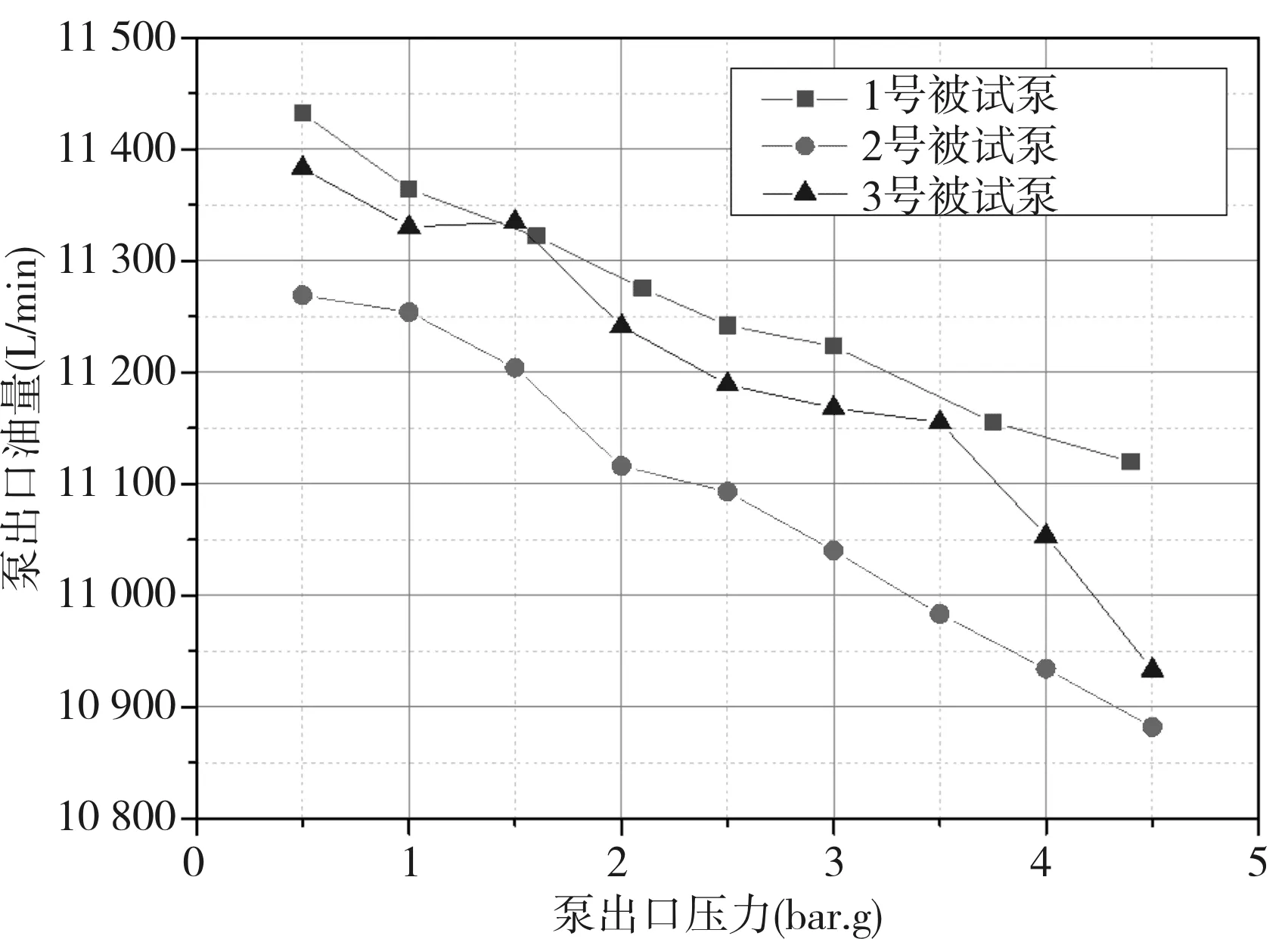

为得到泵出口流量和压力的关系,对该型号泵进行的三次试验测得出口流量和压力关系曲线见图4。

图4 某型号齿轮泵出口流量与压力试验曲线

从图4可以看出,随着泵出口压力的增加,泵的流量呈下降的趋势,但下降幅度很小,基本呈线性关系,与理论曲线相符。试验还测得了ΔP与ΔQ的关系。

由式(2)计算得到该齿轮泵流量脉动率为δ0=0.185,根据图4测得的ΔP与ΔQ的关系,取三次试验数据中较大的一组,结合式(4)可得到出口压力波动率约为0.176。泵出口压力按450 kPa,则压力波动范围为79 kPa,比仿真分析得到的波动范围90 kPa稍小,主要是实际试验过程中泵存在间隙、排气孔等泄漏,减弱了对出口压力的影响,因此,该偏差在允许范围内。

为评估齿轮泵的自吸性能和临界拐点,通过仿真分析来验证。入口压力取为-40 kPa,出口压力按接近临界拐点,并考虑出口压力按向下波动一定幅度,出口压力取为320 kPa,计算得出压力云图见图5。

图5 某齿轮泵压力云图

由图5可知,低压区域除了与进口腔室连通的部分外,并未扩散到其他的齿谷中,从吸入口到排油口的齿谷压力分布有序,高低压区域明显,没有大面积的气泡区域,因此可以确定在目前齿轮泵进出口压力参数(出口高于320 kPa,入口压力高于-40 kPa)下,流量脉动不会引起入口压力低于齿轮泵特性的临界拐点,不会造成严重的气蚀,从而引起出口流量、压力的急剧变化。

4 流量脉动对齿轮泵出口止回阀设计的影响

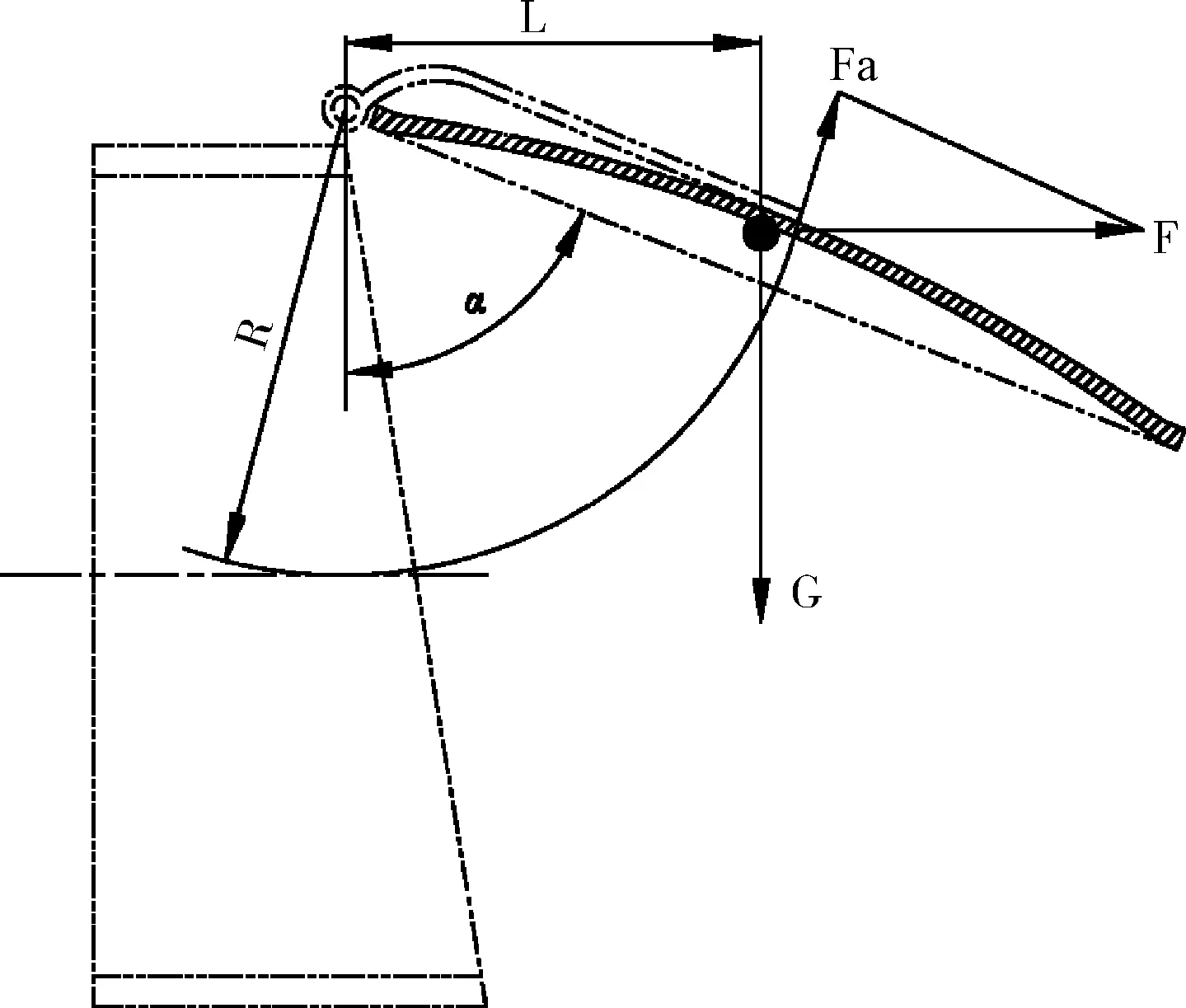

齿轮泵出口设置止回阀,其阀瓣需要靠泵出口流体产生的液动力顶开,流量脉动会造成液动力脉动,若液动力最小值不足以将止回阀阀瓣顶至全开位置,则流量脉动将使止回阀阀瓣来回晃动,出现频繁闭合开启过程,会导致主油泵排油波动,进而导致主油泵出口压力波动,同时阀瓣来回晃动会产生金属碰撞等异音和振动。泵出口止回阀一般采用旋启式,水平布置,其受力如图6,要保证阀门始终处于全开状态需满足如下关系:

图6 止回阀受力示意图

R·Fa>L·G

(5)

式中,R为阀瓣中心的旋转半径;Fa为介质作用在阀瓣上的分力,Fa=Fcosα;F为介质作用在阀瓣上的力;α为阀门全开时的角度;G为阀瓣重力;L为阀瓣重心与旋转重心的水平距离。

参考蝶阀阀瓣上的动水作用力公式[4]有:

(6)

式中,g为重力加速度,9 810 mm/s2;H为计算升压在内的最大静水头,10 000(PN+ΔP)mm;D为密封面内径,mm;λα为开度为α角时动水力系数;ξα为开度为α角时的流阻系数;ξ0为全开时的流阻系数;v为介质流速 mm/s。

当阀门全开时,有ξα=ξ0,则式(6)可以简化为:

F=λαD2v2

(7)

由式(3)(5)(7)可得:

(8)

式中,A为管道截面积mm2;D为阀门密封面内径mm;λα为开度为α角时动水力系数;n为齿轮泵转速,r/s;Vmin为齿轮泵最小瞬时排量,由式(3)计算。

因此,止回阀阀瓣的重量设计尤为重要,其重力必须满足式(8)要求,即止回阀阀瓣的重量必须小于流量脉动的最小值所产生的液压力,才能保证阀瓣在流量脉动时不来回晃动,而一直保持全开状态,不会出现频繁闭合开启,从而导致油压波动幅度变大和异音的产生。

5 降低流量脉动影响的措施

流量脉动是齿轮泵固有特性,在齿轮泵系统中不可避免地会引起一定程度的油压波动,对系统运行产生不利影响,应采取必要措施降低其影响,通过前述分析可以采取的主要方法如下:

1)增大齿轮泵的流量。对于油系统而言,在齿轮泵设计或选型时,保证其脉动过程中的最小流量满足系统所需并有一定裕量,使流量脉动在高位进行,通过系统配置的压力(溢流)调节阀对压力进行调节整定,可降低流量脉动对系统油压波动的影响,确保系统压力稳定。

2)提高齿轮泵进出口参数。通过工程实践,提高泵进口压力可以保证吸油充分,远离齿轮泵特性的拐点;提高出口压力有利于减小流量脉动对油压波动的影响。

3)降低系统配套设备对流量脉动的放大作用。系统配套设备对流量脉动会有放大或减弱的作用,因此,在系统设计过程中应使配套设备尽量减弱流量脉动的影响,而不起放大作用,如出口止回阀阀瓣应满足能被最小流量产生的液动力顶至全开,系统溢流设备应能及时进行流量和压力调整等。

4)设置流量补偿。流量脉动主要是流量时大时小不稳定造成,可以通过在系统中配置蓄能器、补偿泵等方式对其进行流量补偿,从而保证流量稳定。

6 结 语

齿轮泵流量脉动不可避免地会对油系统产生不利影响,在系统设计时必须充分考虑设计参数和配套设备要求,特别是齿轮泵流量和入口、出口压力参数不能低于最小要求,系统配套设备应尽可能降低流量脉动影响,以尽量减小齿轮泵流量脉动对汽轮机润滑油系统油压波动的影响,确保系统和设备安全、稳定、可靠地运行。